影响粉状乳化炸药质量的关键因素探讨

白建明

(广灵县同德精华化工有限公司,山西广灵037500)

粉状乳化炸药是一种新型硝酸铵炸药,它兼具乳化炸药和铵梯炸药的优点,同时又避免了铵梯炸药毒性大、生产安全性差、吸湿结块性严重的问题,以及胶状乳化炸药药态软导致的装药困难和爆破效果差的问题[1-2]。 目前,粉状乳化炸药广泛地应用于非煤矿山工程爆破领域,是我国工业炸药的重要组成部分。

1 生产工艺

粉状乳化炸药生产工艺包括制备乳状液和雾化干燥两部分。 制备乳状液是由氧化剂盐水溶液和可燃剂溶液按一定比例在乳化剂作用下通过专用乳化器剪切混合形成稳定的乳状液。 雾化干燥是利用三流式雾化器将乳状液雾化成细小的液滴,并经蒸发成为粉末状或颗粒状的产品,此工艺包括干燥脱水与药体冷却两个工序,分别由两套独立系统完成。

2 影响产品质量的关键因素

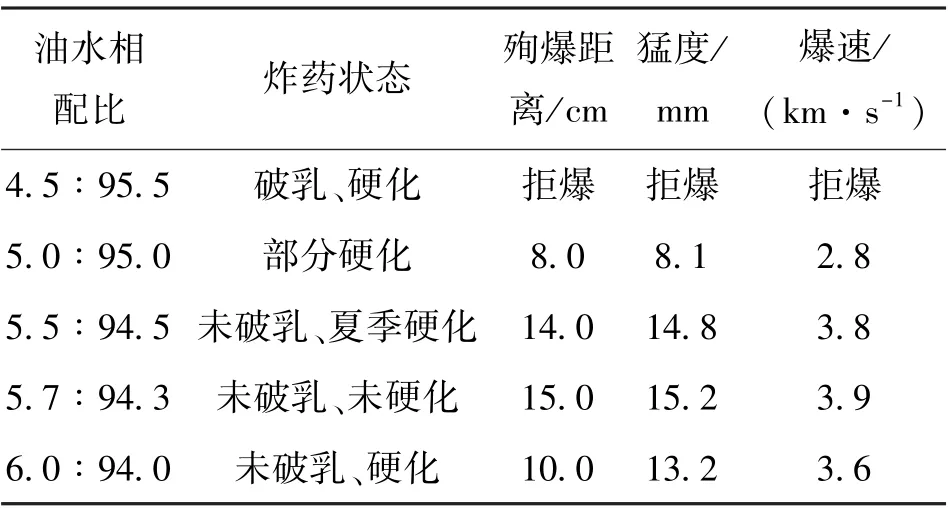

2.1 油水相配比对粉状乳化炸药产品质量的影响

炸药的配方决定了炸药的爆炸性能、工艺的可行性和质量的稳定性,配方的设计通常以炸药爆炸的零氧平衡为基本目标。 就粉状乳化炸药而言,油水相配比是制粉的关键参数,当油水相配比偏差较大时将直接影响炸药质量。 根据生产实践,得出在不同油水相配比条件下产品爆炸性能和储存性能的变化情况,见表1。

表1 不同油水相配比条件下产品爆炸性能和储存性能对照表

通过分析可知:粉状乳化炸药油水相配比对炸药爆炸性能和稳定性的影响与胶体状乳化炸药有显著不同。 油相配比过大,乳化后乳状液包覆油膜厚且油膜强度大,雾化干燥脱水困难,成粉率低,装药困难;油相配比过小,形成的包覆油膜薄,容易出现雾化干燥脱水过度,造成粉体干燥,在装药工序中受机械摩擦搅拌作用易发生破乳,导致产品贮存性能下降[3]。 由表1 可知,粉状乳化炸药生产工艺对油水相比例要求十分严格,允许波动的范围较窄。而且,结合实践经验来看,不同的粉状乳化炸药生产工艺和设备对油水相配比的要求也不尽相同。

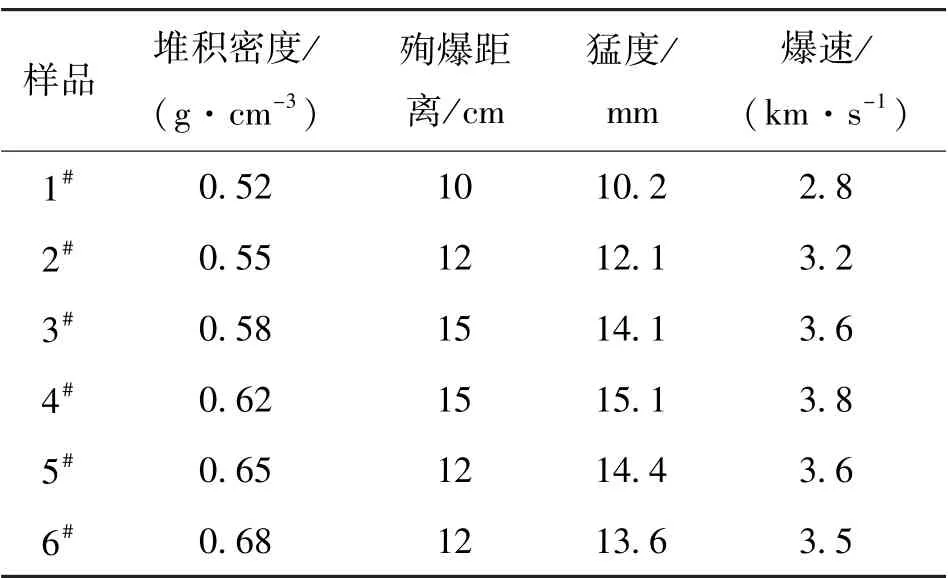

2.2 炸药堆积密度对粉状乳化炸药产品性能的影响

工业粉状炸药靠药粉颗粒之间的空隙形成起爆“热点”,其堆积密度对炸药感度、爆速等爆炸性能有直接影响,是生产过程中重要的质量控制项目。 采用密度杯法对粉状乳化炸药堆积密度与炸药爆炸性能的关系进行研究的试验结果见表2。

表2 不同堆积密度的粉状乳化炸药性能测试结果

由表2 可知,当粉状乳化炸药堆积密度变化时,其殉爆距离、爆速和猛度都呈先升后降的趋势;炸药堆积密度为0.6 g/cm3左右时,其爆炸性能处于高点。 依据炸药起爆和爆轰波传播理论进行分析,粉状炸药的冲击波感度和爆炸性能除与材料本身的性质密切关联外,还取决于药粉颗粒之间的空隙大小,空隙过大和过小,都不利“热点”的形成与发展,从而导致炸药的爆轰性能指标下降。

对于固定的生产工艺来说,炸药密度的变化反映了炸药质量的波动,这些波动与关键原材料的物理化学性能以及设备的机械性能密切相关[4-5]。因此,在生产过程中对粉状乳化炸药的堆积密度进行监控是控制产品质量和安全生产的重要手段。为了确保安全和控制装药量,粉状乳化炸药成粉后将其堆积密度控制在0.58 ~0.62 g/cm3范围内是比较理想的。

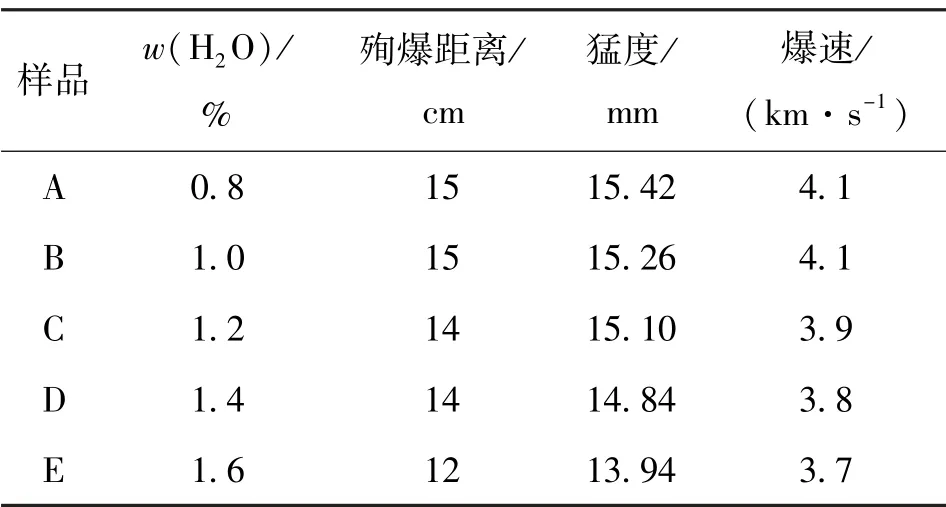

2.3 药粉含水量对粉状乳化炸药产品性能的影响

粉状乳化炸药是由乳状液通过雾化干燥脱水制成,从粉状乳化炸药的微状结构上看,每个颗粒实际上是一小块固态的乳化基质,其内部含有一定水分,保持了乳化炸药混合均匀良好和具有抗水性的特点[6]。 基于目前粉状乳化炸药雾化干燥工艺的技术水平,在炸药堆积密度相同的条件下,考察了粉状乳化炸药药粉中水的质量分数在2%以下时对产品起爆感度和爆炸性能的影响,测试结果见表3。

表3 不同药粉含水量的粉状乳化炸药性能测试结果

由表3 可以看出,当粉状乳化炸药堆积密度一定时,随着药粉中含水量的降低,炸药殉爆距离、猛度、爆速等指标明显提高;药粉中含水量分数过大时,产品爆轰性能迅速衰减。 同时,实践证明,药粉含水量过大还会造成产品储存稳定性下降。 通常情况下,药粉中水的质量分数控制在1.0%以下时,产品殉爆距离、猛度、爆速等指标数值趋于稳定;夏季生产的粉状乳化炸药易吸湿结块,药粉中水的质量分数一般控制在0.8%以下为宜。

2.4 乳化剂的氮含量对粉状乳化炸药产品性能的影响

乳化剂作为表面活性剂,是制造粉状乳化炸药的关键性材料,对于形成稳定的乳状液是必不可少的[7]。 实际生产中,通常釆用分子质量相对较高的乳化剂作为主要乳化剂,同时加入辅助乳化剂,以实现复合乳化叠加的效果。 乳化剂的主要成分为聚异丁烯丁二酰亚胺,它是聚异丁烯马来酸酐与多烯多胺的反应物,其中多烯多胺是乳化剂的亲水基。 由于多烯多胺位于分子结构的中部,使得形成的乳状液体系具有胶体的性质,相对于以油酸多醇酯类为主的乳状液体系,其结构更加稳定,炸药的存储期更长。 市售的聚异丁烯丁二酰亚胺是含有一定量溶剂的稀释品,对其氮含量进行测定,可以反映其有效成分的含量。

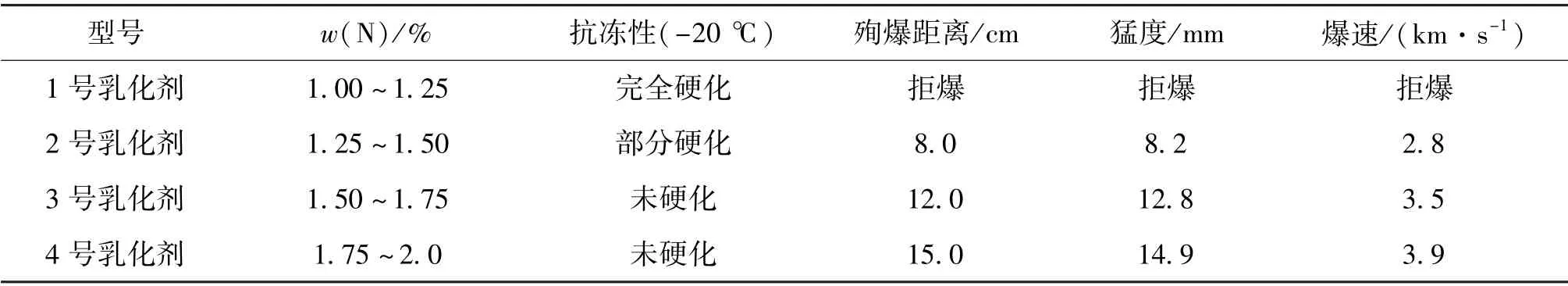

生产实践中发现,粉状乳化炸药长时间放置在温度较低(-20 ℃以下)条件下会发生硬化拒爆现象。 但将其在室温(22 ℃左右)条件下放置一段时间后,炸药药体变软、性能恢复正常。 针对这种现象,对不同氮含量的乳化剂生产的粉状乳化炸药产品进行了抗冻性能影响试验。 试验结果见表4。

表4 粉状乳化炸药产品抗冻性能测试结果

由表4 可知,随着乳化剂中氮含量的增加,粉状乳化炸药的抗冻性能增加,乳化剂中w(N)在1.75% ~2.00%之间时炸药抗冻性能较好。 乳化剂中有效成分增多,使得粉状乳化炸药体系油水结合界面稳定性增加,降低了水相冰点温度,大大减弱了温度对炸药物理状态的影响,避免了冬季生产粉状乳化炸药硬化的现象。

3 结论

在粉状乳化炸药的生产过程中,油水相配比、药粉堆积密度、药粉含水量及乳化剂氮含量是影响产品质量和性能的关键因素[8]。 通过针对性试验研究和长期生产实践的技术积累,得出如下结论:

1)油水相配比是保证粉状乳化炸药产品质量的关键因素,严格控制好油水相配比,定期对油相及水相流量计量系统进行校验,降低油水相比例波动,是保证产品质量的有效手段。

2)药粉的堆积密度与炸药的感度和爆炸性能密切相关。 堆积密度控制在0.6 g/cm3时可以保证粉状乳化炸药具有较好的感度和爆炸性能。

3)严格控制药粉中水的质量分数。 兼顾炸药爆炸性能和感度,水的质量分数一般控制在1.0%以下。

4)粉状乳化炸药所用乳化剂的性能,尤其是氮含量指标,对其质量的影响较大。 为了保证炸药产品性能和质量,所用商品乳化剂中氮的质量分数应大于1.75%。