可控电脉冲波增透技术在低透气性煤层中的应用

安世岗 ,陈殿赋,张永民,孔德磊,李 阳,张 迪,王 洋

(1.神华神东煤炭集团有限责任公司,陕西 榆林 719315;2.西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049)

我国95%以上的煤层属于低渗透性煤层,瓦斯透气性系数为0.04~0.004 m2/(MPa2·d),低渗透性导致煤层瓦斯抽采较为困难,为煤矿生产带来了较大安全风险[1]。针对上述问题,前人提出了超声波[2]、顶底板压裂改造[1,3-4]、电脉冲技术[5-6]、CO2致裂[7]、高压水力切割[8]等煤层改造方法。然而,受地质条件、方法及其配套设备的局限性,目前煤矿瓦斯的抽采率仍然处于较低水平。

目前提高煤层瓦斯抽采率技术主要存在2 方面问题:煤层改造程度不充分和过度改造伤害煤层。传统方法主要以增加钻孔的密度和数量,利用增加孔壁面积来增加煤层的泄压、透气能力。这种方式无法改造深部煤层,煤层瓦斯抽采能力提升幅度较为有限,也给煤矿的安全生产带来较大风险[9]。其根本原因在于煤层改造体积不足,常规钻孔周围产生的宏观裂缝无法延展到煤层深部,导致深部储层瓦斯无法有效运移至钻孔内。另一方面,对煤层的过度改造伤害,如不可控的爆破、大体量的压裂措施使得煤岩储层应力的变化产生破坏性变形,致使煤储层渗透率发生不可逆下降[10-15],为后期回采时的工作面管理留下安全隐患。

可控电脉冲波增透技术是将电能转化为机械能作用在煤层内部,提高低渗透煤层的瓦斯抽采能力[2,6]。前人采用可控电脉冲波的原型样机(QZEB-Ⅰ,外径102 mm,长度8 m,采用入孔电缆控制)在有筛管支护的松软煤层钻孔中探索了增透工程设计参数和增透措施影响范围[16],而在较硬低透气性煤层裸眼钻孔中,其冲击密度和增透措施影响范围的确定还需要开展进一步实践研究。另外,前人在有限空间内采用高密度的冲击参数得出的试验结果是试验周期长、对钻孔壁造成过度伤害[17]。

基于前人的研究基础,笔者及其团队通过对原型样机升级改造,研发出新一代改进型可控电脉冲波产生设备(QZEB-Ⅲ),进一步降低了试验能耗,将新设备进行现场试验,以验证不同可控电脉冲波作业参数对增透效果的影响。

1 可控电脉冲波作用机理

1.1 技术内涵

可控电脉冲波增透技术是一种储层改造的物理增产新技术[18-20]。所谓可控,是指冲击波的幅值和作用时间可通过调整聚能棒的配方和质量,对不同物性储层做功,使产生的冲击波能量控制在煤岩层抗压强度之下、抗拉强度之上;作业区域可控,是指设备的输出窗口限制了冲击波轴向有效作业区域,即钻孔内增透作业范围,通过精准设计增透工艺参数,形成对煤岩层有限区域的改造作用;重复次数可控,可以根据目标物性,设备产生的冲击波工作次数可控;移动设备作业点位的可控,根据需要实现全孔段均衡增透。新一代改型可控电脉冲波装置参数见表1。

表1 可控电脉冲波装置参数Table 1 Parameters of device for generating controllable electric pulse wave

1.2 工艺原理

可控电脉冲波增透技术采用多次、复合电脉冲波可实现作用效果、作用距离等都可控的过程。与爆燃压裂不同[20],可控电脉冲波增透技术在煤层中的作用形式分为3 种:冲击波、压缩波、弹性波,与之对应的作用区域分为:裂缝区、裂隙区、弹性区。作用区域如图1 所示。

图1 可控电脉冲波作用区域示意Fig.1 Schematic diagram of the action area of controllable electric pulse wave

a.裂缝区 冲击波从钻孔处向煤层内部传递,近孔处煤层吸收了冲击波的较多能量,使该区域内煤层出现宏观裂缝,可沟通钻孔和深部煤层。同时控制冲击波能量,使该区域煤层不形成碎裂形态。

b.裂隙区 冲击波通过裂缝区后,能量大幅降低,进而转变为压缩波。压缩波的强度低于煤层的三轴抗压强度,不会直接使煤层产生宏观破裂。压缩波可使裂缝区外的煤层受强力压缩作用,使质点产生径向扩张和切向应变,形成径向和切向裂隙。

由于该区域波的能量较高,当该冲击波作用在煤层上时,煤层质点受到压缩作用。该作用可分为弹性作用、非弹性作用。非弹性作用因质点位置的改变导致煤层破坏;而弹性作用使煤层质点产生反向位移而破坏。这种正反作用导致煤层沿着钻孔周围径向产生交错裂隙区域。

c.弹性区 冲击波的能量随着作用距离的增加逐渐减弱,体现在波的振动幅度逐渐降低。冲击波穿透裂缝区后减弱为弹性波,这种波能够引起介质的弹性振动,且弹性振动逐渐减弱。该区域波的能量被煤层全部吸收,因此,该区域又称为冲击波吸收带。

随着在煤层中传递距离的增加,压缩波的能量逐渐被吸收,表现为振动波幅进一步减小。此时,冲击波不具有破坏性,而是能够使煤层质点发生弹性振动,因此,称为弹性波,该区域称为弹性区,能够吸收冲击波的残余能量。

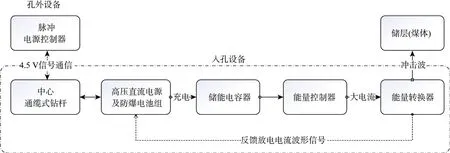

1.3 设备及技术流程

可控电脉冲波技术实施设备分为孔外设备和入孔设备2 部分,如图2 所示。其中,孔外设备通过中心通缆式钻杆与入孔设备建立信号通信,并向其发送指令和接收入孔设备工作参数。入孔设备包含高压直流电源、储能电容器、能量转换器等,其中,能量转换器中储存聚能棒,电能激发聚能棒产生爆炸,进而产生冲击波;而冲击波以水为介质与煤层进行耦合,最终将电能转化为作用在煤层上的机械能即冲击波。其他辅助设备为钻机、通缆钻杆、水压管线等,用于设备出入钻孔和向钻孔注水。

可控电脉冲波技术实施时,首先通过钻机在煤层中钻孔,通缆钻杆主要作用为传输钻孔外控制设备的指令。孔内设备在接收到经钻杆传输的信号后,高压直流电源给储能器进行充电。充电结束后,聚能棒在水中闪爆,形成的冲击波作用在液体内,液体冲击波作用在煤层上。多个脉冲波相互复合,对煤层进行多次冲击作用,达到储层改造的目的。

图2 可控电脉冲波工作流程Fig.2 Operation process of controllable electric pulse wave

2 可控电脉冲波先导试验

2.1 试验区地质概况

选取神华神东保德煤矿为试验对象,矿井设计生产能力为8.0 Mt/a。矿井位于河东煤田的北部,总体上为平缓的单斜构造形态,并显示波状起伏,地层产状总体为走向350°,倾向260°,倾角平均4°。开采的8 号煤层直接顶为砂质泥岩,基本顶为粗粒砂岩,底板为泥岩及细粒砂岩。煤层中上部裂隙发育,呈条带状分布,裂隙带间距120~170 m,裂隙走向270°,井田地质构造简单。主采8 号煤层平均厚6.02 m,回采标高在500~900 m,煤的坚固性系数为0.72,含7~8 层夹矸,夹矸最大厚度1.05 m,瓦斯压力梯度0.50 MPa/hm,煤层透气性系数0.17~0.8 m2/(MPa2·d),钻孔瓦斯流量衰减系数0.004 7~0.049 1 d-1。主采8 号煤层具有透气性低、钻孔衰减系数大、煤壁裂隙发育等客观条件。现阶段矿井瓦斯主要通过钻孔抽采[12],常规钻孔组瓦斯日均抽采量仅为50 m3。2015—2019 年鉴定结果显示,矿井绝对瓦斯涌出量78.48~107.55 m/min,则该矿井为典型的低透气性高瓦斯矿井。

为增大煤层透气性,提高瓦斯抽采效果,同时探究可控电脉冲波增透技术在较硬低透气性煤层裸眼钻孔中的作业效果影响因素,采用改进型的可控电脉冲波设备在该矿81310 备采工作面的回风巷道内进行煤层局部改造试验。与前人所采用设备不同之处在于,改进型可控电脉冲波产生设备外径缩小到了90 mm,长度小于6 m,可单次携带的聚能棒为100 颗,单孔作业时间小于8 h。试验区域工作面走向长度2 000 m,倾向长度240 m,煤层倾角3°~5°。

2.2 试验布孔方案

前人首次将可控电脉冲技术应用于保德煤矿8 号煤层,得出冲击波致裂增透煤层的有效半径大于15 m,证明冲击波增透煤层存在最佳作用次数[17]。但受当时设备条件限制,其可控电脉冲波的影响范围显著小于预期效果,也没有给出适合该区块的最佳作用次数。为深入考察可控电脉冲波在空间上的改造效果,设计1 个增透孔对应3 个观测孔,观测孔距离增透孔分别为5、15、30 m。

为了提高改造效果,本次依据体积改造原理[14],即单组改造、多组复合方式进行作业。对各观测孔结果平行对比,以提高试验结果的可信度。本次在矿井81310 回风巷道9L—18L 联巷间约720 m 的区域内共进行了9 组电脉冲波增透试验,组与组之间的距离大于40 m,第11L 联巷和第15L 联巷已布置定向分支孔,增透试验孔组与其保持50 m 距离。同时,为了避免与同区域内的定向分支孔串孔,本试验钻孔设计深度180 m,开孔角度为50°,钻孔孔径133 mm。共计施工钻孔36 个,其中9 个增透钻孔,27 个观测孔(图3),图中Z 代表增透钻孔,G 代表观测钻孔;Zx 表示第x组增透钻孔,Gx1 表示第x 组的1 号观测孔。

图3 山西保德煤矿81310 工作面可控电脉冲波试验钻孔布置Fig.3 Borehole layout of the controllable electric pulse wave experiment at the working face 81310 in Baode coal mine

2.3 可控电脉冲波增透方案

利用钻机将可控电脉冲设备与通缆式钻杆连接后送入钻孔内,同时借助通缆式钻杆的特点,实现设备通信与孔内注水的目的。增透作业期间的安全措施包括钻孔注水监测和上风侧远距离操作。即设备入孔后利用钻杆向钻孔内注水,水可以将冲击波耦合到储层外,也可以提供安全的施工环境。钻孔孔口采取封堵及泄压措施,预防安全事故;设备入孔后开始作业前人员撤离至上风侧50 m,在钻孔下风侧安装瓦斯浓度监测设备。

除了距离因素外,根据文献[16],冲击作业次数与裂隙发育程度相关,当达到一定次数后裂隙不再扩展且煤样开始破碎。故本次试验对冲击波的增透参数进行分析,主要思路为开展“单点多次、多点连续”的方式,从钻孔底部向外回退式逐点对煤层进行冲击增透,达到全孔段激励和煤层改造的目的。

本次试验单孔作业时间为8~10 h(时间主要耗费在设备出入钻孔期间),试验后对每一个钻孔接通单独的孔板流量计。作业开展过程中,每钻完一组孔后,对该组进行增透试验,并记录瓦斯浓度、流量和压力,直至完成全部点位作业。作业完成后接通抽采系统,连续观测并记录试验组钻孔的瓦斯浓度、纯量等参数。

表2 可控电脉冲波增透工艺参数Table 2 Process parameters of the controllable electric pulse wave permeability-enhancing technology

3 可控电脉冲波煤层增透效果分析

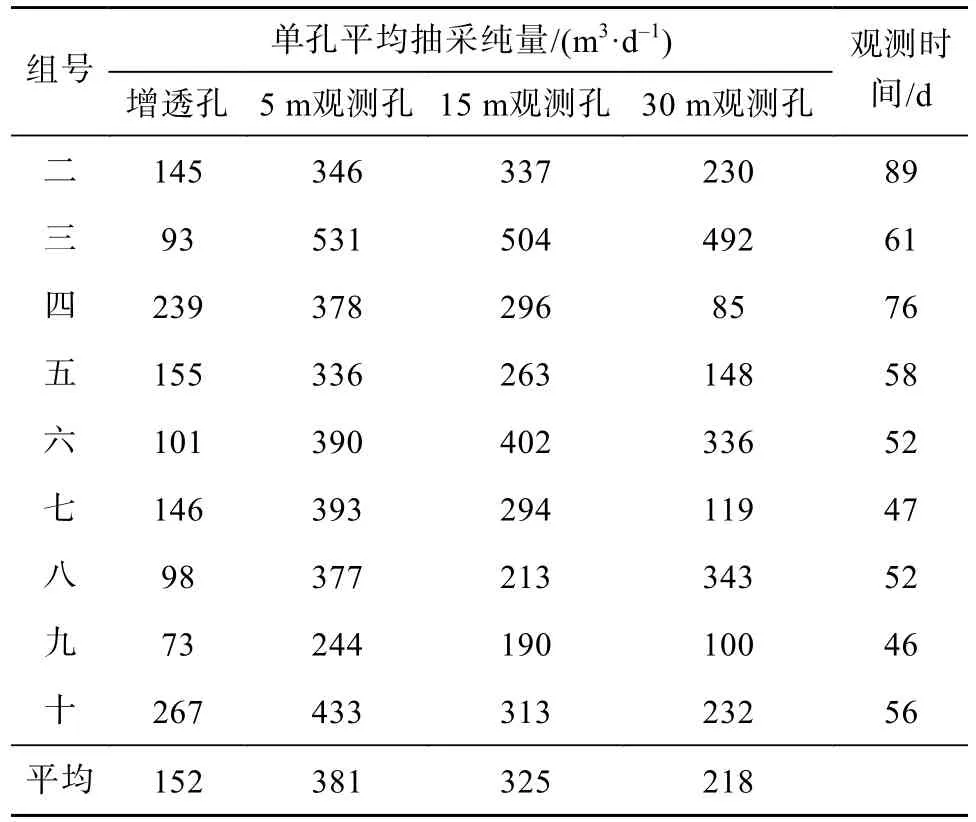

由于第八组钻孔在完成冲击作业后,交叉施工的定向孔与该孔串孔联通,故该组数据仅做统计,不纳入总结分析中。对全部36 个钻孔瓦斯抽采纯量进行连续、独立监测,结果见表3,增透孔组日均瓦斯抽采流量曲线如图4 所示。

表3 试验孔瓦斯抽采量统计Table 3 Statistics of the gas drainage volume in the experimental boreholes

图4 增透孔组日均瓦斯抽采流量曲线Fig.4 Curves of daily average gas extraction of an permeability-enhancing borehole group

通过对增透孔抽采数据持续半年的统计(2019 年1 月22 日至2019 年6 月22 日,不含第八组数据),瓦斯抽采总量为589 915 m3;增透孔的日平均瓦斯抽采量为152 m3,观测孔的日平均抽采量为308 m3,其中,5、15、30 m 观测孔的瓦斯日均抽采量依次为381、325 和218 m3。

冲击密度为0.5 次/m 的增透钻孔组(除第八、九组数据外)平均瓦斯抽采量为286 m3/d,钻孔内增透作业范围平均为131 m。与常规孔组抽采量50 m3/d相比,增透后30 m 范围内瓦斯抽采量能够平均提高4.7 倍。

当增透密度为0.25 次/m 时,钻孔内增透范围为120 m。该组5、15、30 m 观测孔的平均瓦斯抽采量依次为244、190、100 m3/d,明显低于增透密度为0.5 次/m 时的抽采效果,但其平均日抽采量仅为152 m3,仍较常规钻孔提高了2 倍。

通过日均瓦斯抽采量对比,初步确认冲击密度和钻孔内增透作业范围是影响储层改造效果的重要因素。增透改造后瓦斯抽采量显著提高,表明可控电脉冲波在煤层中形成了气体的渗流通道,提高储层的透气性。

式中:Si为某污染物的污染指数;Ci为某污染物的实测浓度,mg/L;C0为某污染物的评价标准值,mg/L.

通过图5 可以看出,增透孔的抽采效果普遍低于不同距离上的观测孔。不同组之间同类孔产气量差别较大,但存在明显规律:按照钻孔瓦斯日抽采量大小排序,5 m 观测孔>15 m 观测孔>30 m 观测孔>增透孔。这表明超过5 m 后,可控电脉冲波增透效果随着距离的增加逐渐减弱。但30 m 处观测孔的抽采量依然高于增透孔,这一结果也初步揭示了可控电脉冲波的影响半径在30 m 以上。

图5 试验孔瓦斯抽采日均流量分布Fig.5 Daily average gas drainage volume distribution in the experimental boreholes

4 冲击密度的验证

为进一步验证冲击密度对可控电脉冲波增透效果的影响,在同一盘区同一煤层内的81312 辅运巷道采用相同钻孔施工参数开展了10 个钻孔、4 种设计冲击密度参数的对比验证(0.5、0.4、0.3、0.2 次/m,与实际参数值略有偏差),钻孔布置如图6 所示,参数设计见表4。

通过对10 个验证孔开展的数据统计(统计时间2019 年12 月22 日至2020 年2 月12 日),结果见表5,日均瓦斯抽采量与冲击密度对比关系如图7 所示。

图6 验证孔布置Fig.6 Layout of the verification boreholes

表4 验证孔增透工艺参数设计Table 4 Statistics of the parameters of permeabilityenhancing process of the verification boreholes

表5 验证孔瓦斯排采量统计Table 5 Statistics of the gas drainage volume in the verification boreholes

由表4—表5 和图7 可以看出,Z4 号孔采用最小冲击次数0.28 次/m 时,钻孔内增透作业范围为85 m,无论从瓦斯抽采纯量(9.84 m3/d)还是体积分数方面,与常规单孔的抽采效果无异;冲击密度增加至0.34 次/m、钻孔内增透作业范围为110 m,瓦斯抽采纯量升高至45.76 m3/d,接近常规钻孔组的日均抽采量;冲击密度进一步增加至0.42 次/m、钻孔内增透作业范围为 110 m 时,瓦斯抽采纯量(96.80~135.84 m3/d)与体积分数显著提升;当冲击密度为0.55 次/m,平均钻孔内增透作业范围为100 m时,抽采纯量与瓦斯浓度大幅度提高,甲烷体积分数为 65.40%~79.82%,瓦斯抽采纯量为 288.10~348.47 m3/d,这一数值与研究区81310 工作面采用冲击密度为0.5 m/次的结果(286.00 m3/d)相近。

图7 验证孔不同冲击密度下日均瓦斯抽采纯量Fig.7 Daily average drainage volume of different impact density in the verification boreholes

对该组数值进一步细分,当冲击密度同为0.55 次/m,钻孔内增透范围为92 m 和110 m 时,其对应的瓦斯抽采量分别为288.10 m3/d 和348.47 m3/d;当冲击密度为0.56 次/m 时,钻孔内增透作业范围为110 m和90 m,其抽采量为318.00 m3/d 和306.07 m3/d。由此可见,冲击密度和钻孔内增透作业范围的进一步提升可以获得更好的瓦斯抽采效果。

针对不同冲击密度,其瓦斯日平均抽采纯量对比显示:冲击密度为0.33~0.34 次/m 的平均瓦斯抽采量是冲击密度为0.28 次/m 的4.1 倍;冲击密度为0.42 次/m 时,其结果是0.33~0.34 次/m 对应抽采结果的2.9 倍;0.55~0.56 次/m 是0.42 次/m 的2.7 倍。由试验结果得出,可控电脉冲波应用在煤体较坚硬、瓦斯含量高、煤层透气性系数低的保德煤矿煤储层时,其施工参数设定为,冲击密度平均0.5 次/m,钻孔内增透作业范围平均100 m,可实现最佳的储层增透改造效果。

5 讨论

笔者综合对比文献[11]和本文试验结果认为,前人是在有筛管支护煤层钻孔中探索了可控电脉冲波增透作业参数和脉冲影响范围,筛管对钻孔起到了一定的支撑保护作用。但由于冲击次数过大,导致孔壁结构破碎,冲击效果受孔壁破碎影响较大。冲击试验对钻孔壁改造过度,试验周期长、能耗过大。

本次试验是采用可控电脉冲波升级设备在裸眼钻孔内完成的,设备尺寸、结构和操作智能与便捷性方面均有质的提升。通过控制冲击波能量和作业参数,裸眼钻孔结构完整性得到了保护。钻孔孔壁及附近渗流通道得到明显改善,获得了最佳作业参数。同时,本次试验周期短、能耗显著降低。

目前尚未在极软(或构造强烈)和坚硬煤层中开展相应增透试验,根据松软煤层、较硬煤层和含油煤层中开展过的增透试验[10-11]认为,钻孔成孔率及增透后钻孔的维护是增透效果的关键影响因数。

无论松软煤层还是较硬煤层,增透效果的保障条件之一是维护增透钻孔的孔身结构。目前还需要解决的共性问题是增透作业后下行钻孔的排水问题。与煤层气地面井排水降压产气相似,增透期间大量注入钻孔内的水无法及时排出,地层流体(含瓦斯)不能快速、有效地解吸并产出,影响增透效果的快速显现。

6 结论

a.可控电脉冲波能够在低渗透性煤层钻孔附近产生较多宏观裂缝、裂隙和微裂缝,从而大幅度改善钻孔附近煤层透气性,显著提高煤层瓦斯抽采量。

b.可控电脉冲波的冲击密度、钻孔内增透作业范围是提高增透效果的重要影响因素,在煤体较坚硬(坚固性系数为0.72)、瓦斯含量高、低透气性煤层中,选择钻孔内100 m 增透作业范围,以平均0.5 次/m 冲击密度作业,效果最佳。可控电脉冲波增透效果半径在30 m 以上,增透效果随着距离的增加逐渐变差。

c.钻孔成孔及增透后钻孔结构维护是确保增透效果的关键,增透后钻孔内积水的快速排出是急需解决的主要问题。

请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流

OSID 码