ZY4800/06/16.5D型薄煤层液压支架群组支护力学特性研究

南 宁

辽宁铁法能源公司小青煤矿 辽宁调兵山 112700

铁 法煤业集团为延长矿井的服务年限,于 2000年引进了我国第一套采用德国 DBT公司核心技术的全自动化刨煤机采煤系统,经历煤层赋存条件的变化,通过多年的薄煤层开采经验积累,发现液压支架的可靠性问题是决定支架使用寿命和矿井的安全生产的重要因素。

笔者以小青矿 W2-701刨煤工作面为研究对象,基于机械设计理论与方法,以现代工程设计和分析软件为工具,对该工作面的 ZY4800/06/16.5D型液压支架群组支护力学特性及在不同工况下的关键零部件强度进行有限元分析。

1 ZY4800/06/16.5D型液压支架结构特征

ZY4800/06/16.5D型液压支架主要包含控制元件、液压缸、承载结构件及其他辅助装置。该支架具有较为紧凑的结构,主体结构件采用高强度钢板,能够以较小的结构件断面尺寸达到较高的强度,保证通风断面以及行人安全。ZY4800/06/16.5D型液压支架整体结构如图 1所示,主要技术参数如表 1所列。

图1 ZY4800/06/16.5D型液压支架整体结构Fig.1 Overall structure of ZY4800/06/16.5D hydraulic support

表1 主要技术参数Tab.1 Main technical parameters

2 液压支架群组支护工况分析

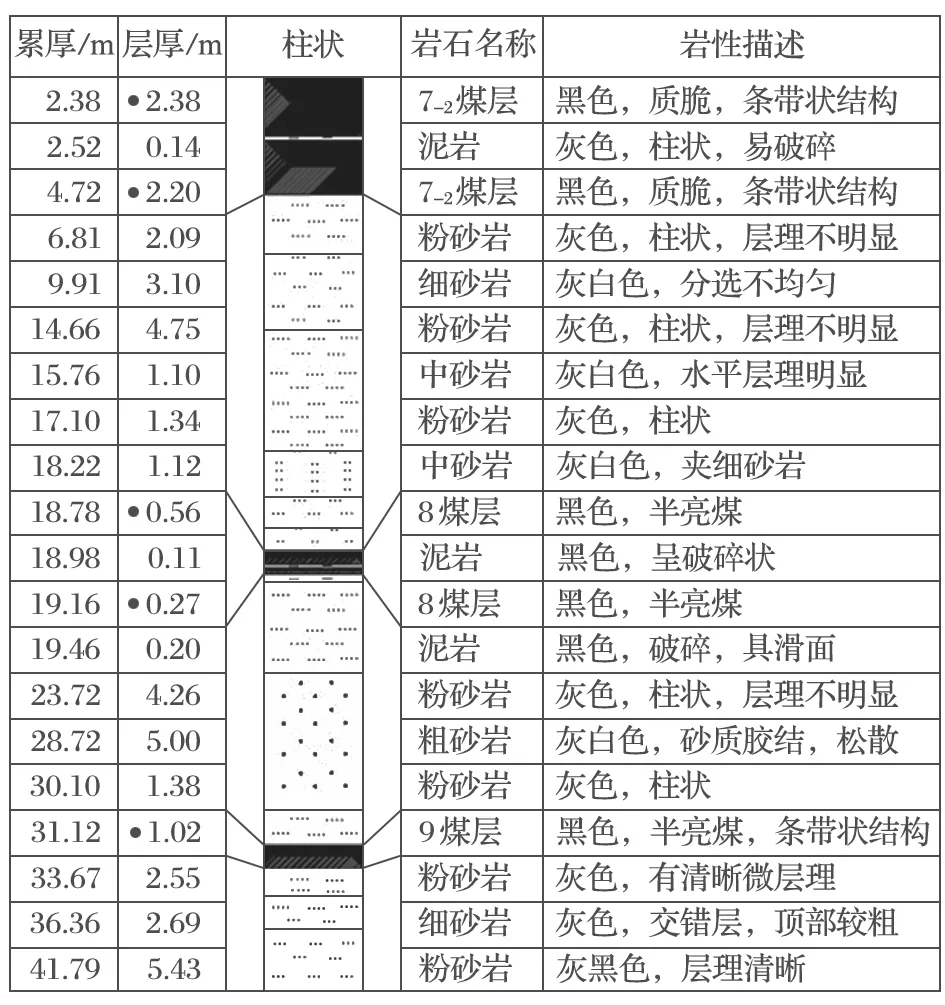

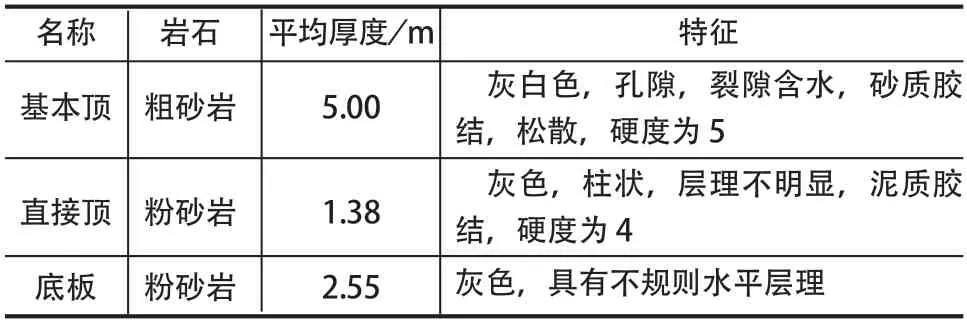

W2-701刨煤工作面煤层厚度为 0.84~1.20 m。工作面无冲击地压和应力集中区。工作面底层综合柱状图如图 2所示,煤层顶底板情况如表 2所列。

工作面采用两柱掩护式液压支架维护顶板,前后端头采用支撑掩护式支架控制顶板,液压支架在电液控制系统的控制下自动移架;当工作面过裂隙带顶板破碎或片帮易发生顶板抽条情况时,采取自动和手动相结合方式移架。工作面选用 140组液压支架 (129组 ZY4800/06/16.5D型中间架),工作面设备布置如图 3所示。

图2 工作面底层综合柱状图Fig.2 Comprehensive histogram of bottom layer of workface

表2 煤层顶底板情况Tab.2 Status of roof and floor of coal seam

图3 工作面设备布置示意Fig.3 Sketch of equipment layout on workface

3 液压支架群组支护受力分析

通过液压支架群组实现对工作面顶板岩层的支护。借鉴前人研究方法,将采煤工作面顶板中点设定为坐标原点,假设综采工作面的左右巷帮力学特性相同,并且液压支架和顶板载荷相对于工作面中心线对称分布[1]。将支护系统简化为弹性基础梁模型,如图4所示。

图4 弹性基础梁模型Fig.4 Model of elastic foundation beam

支架刚度可表示为

式中:k为反映位移量随荷载值增长的比例系数,N/m3;B为支架中心距,m;l为支架顶梁长度,m。

将顶板的均布载荷设定为q[2],若梁中某单元支架的顶板下沉量为v,由弹性基础梁假设可知,液压支架对顶板的载荷分布为 -kv,则顶板承受的载荷为q-kv。根据弹性基础梁假设,单位宽度上顶板有如下平衡方程:

并推导出顶板的挠曲线方程

式中:E为梁材料的弹性模量;I为梁截面惯性矩;V0为岩梁中点的挠度;α为弹性特征值;M0为岩梁中点的弯矩;Vi(αx) (i=0~ 3) 为普日列夫斯基函数[3]。

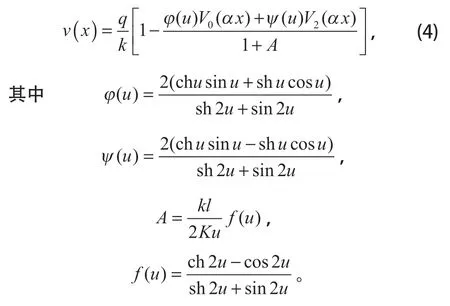

在研究液压支架群组支护载荷时,假设左右巷帮处的顶板相当于刚性连接在弹性支座上,即可得边界条件Kθ1=Kθ2→∞,设定u=αl/2,可得挠曲线方程:

经对顶板载荷计算和实测,沿工作面方向不同位置液压支架顶梁承受的载荷和偏载情况不同,并且越靠近工作面中部,液压支架顶梁承受的载荷越大,偏载情况越轻。工作面不同位置的液压支架顶梁载荷如图 5所示 (从液压支架后方看,以回风巷侧为液压支架顶梁原点)。

图5 不同工作面位置上液压支架的顶梁载荷Fig.5 Load of top beam of hydraulic support at various positions of workface

4 液压支架结构强度有限元分析

笔者主要考察液压支架在承受顶板施加的偏载工况下的力学特性及结构强度。按照 GB 25974.1—2010《煤矿用液压支架 第一部分:通用技术条件》要求,对主体结构件进行有限元仿真分析[4]。以前文得到的支架群组载荷结果作为有限元仿真时的施加载荷及边界条件。

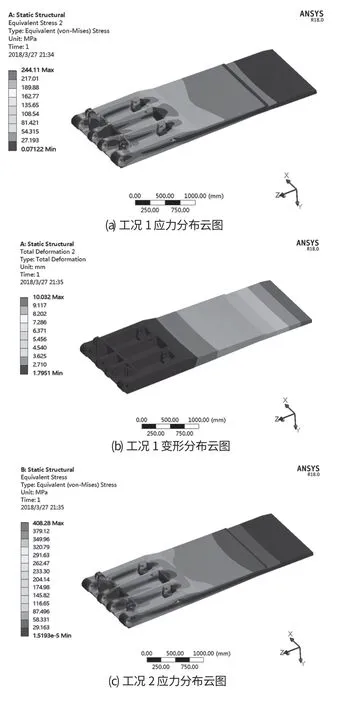

选取 2个典型工况位置的液压支架进行研究,其结果可拓展至整个工作面各个位置的液压支架。选取从回风巷道侧第 10个液压支架为工况 1,从回风巷道侧第 30个液压支架为工况 2,将前文计算得到的顶梁载荷作为均布载荷加载到支架模型的顶梁。液压支架整架应力云图如图 6所示。

图6 不同工况条件下液压支架整架应力云图Fig.6 Stress contours of whole hydraulic support in various operation modes

4.1 顶梁的应力与应变

不同工况下液压支架顶梁应力与变形分布云图如图 7所示。

图7 液压支架顶梁应力与变形分布云图Fig.7 Stress and deformation contours of top beam of hydraulic support

由图 7(a) 可知,顶梁的应力主要分布在柱窝和中间肋板附近,柱窝附近的应力最高。顶梁中间肋板左侧上部的应力较大,为 244.11 MPa。由于偏置载荷的作用,左侧柱窝的应力高于右侧柱窝应力,为 156.21 MPa,右侧柱窝附近应力为 135.88 MPa,左右柱窝处应力差为 20.33 MPa。液压支架在实际使用过程中经常出现立柱顶端销轴断裂后,活塞杆顶进液压支架顶梁的情况,此处分析与实际工况相符。顶梁柱窝处是顶梁承受顶板载荷的主要承力部位,该部位的强度直接影响液压支架整机的使用寿命。除了柱窝附近有应力集中外,顶梁其他部分的应力并不高,在许用应力范围内。

由图 7(c) 可知,顶梁中间肋板左侧上部的应力最大,为 408.28 MPa。由于偏载,左侧柱窝附近的应力为 308.20 MPa,右侧的柱窝附近应力为 264.52 MPa,左右柱窝处应力差为 43.68 MPa。与工况 1相比,工况 2左右柱窝处应力差增加了 20.35 MPa,主要是由于顶板载荷偏差增加所致。

由图 7(b)、(d) 可以看出,顶梁后端变形小,前端变形大。

4.2 立柱的应力与应变

不同工况下液压支架立柱应力与变形分布云图如图 8所示。

图8 液压支架立柱应力与变形分布云图Fig.8 Stress and deformation contours of column of hydraulic support

由图 8(a)、(b) 可知,立柱缸体最大等效应力为 222.99 MPa,最大变形量为 1.028 2 mm,在偏置载荷作用下,左、右立柱的最大等效应力差为 19.48 MPa,最大变形量差为 0.144 6 mm。立柱缸体的应力和刚度均满足要求。

由图 8(c)、(d) 可知,立柱缸体最大等效应力为443.76 MPa,最大变形量为 2.046 1 mm,左、右立柱的最大等效应力差为 28.51 MPa,最大变形量差为0.210 3 mm。立柱缸体的应力和刚度均满足要求。

5 结论

沿工作面方向不同位置液压支架顶梁承受的载荷和偏载情况是不同的,越靠近工作面中部,液压支架顶梁承受的载荷越大,偏载情况越轻;顶梁的应力主要分布在柱窝和中间肋板附近,在偏置载荷的作用下,左侧柱窝的应力高于右侧柱窝。分析结果与实际工况相符,柱窝部位的强度直接影响液压支架整机的使用寿命。研究结果对支架结构优化改进和小青矿 W3、N3采区薄煤层工作面液压支架的选型和使用具有实际指导意义。对于冲击地压、周期来压等动态加载工况下的结构强度、设备动态特性以及疲劳寿命等,有待进一步研究。