一种煤矿巷道薄喷机械臂结构及末端轨迹设计方法

娄安东,闵付松,李向阳,陈 柯,冯 静

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3南京科工煤炭科学技术研究有限公司 江苏南京 210000

发展洁净、安全、快速的支护技术成为煤矿高效、安全生产中的一个重要组成部分。随着新型材料薄喷施工支护技术的发展,材料性能与支护技术的优越性被越来越多的煤矿企业所接受。对于大型矿山及大断面施工巷道,现有的施工工艺和设备均存在较大问题。随着施工量增大,施工效率要求高,一些煤矿井下巷道薄喷施工长达数千米,部分段的巷道顶部较高,人工操作实施困难,很难保证喷涂的质量,因此迫切需要技术水平和自动化、智能化程度更高的薄喷施工装备[1-2]。

喷涂轨迹规划在喷涂工艺设计中极其重要[3-4],煤矿井下巷道截面尺寸大而复杂,内壁局部不规则,为了能够用机器人代替人工,提高工作效率,设计了一款适用于煤矿巷道薄喷施工支护的机械臂。该机械臂基于极坐标结构 (RRP),机械臂上安装有激光测距传感器扫描装置,该装置由激光发射器和数据无线收集转换模块组成。通过激光发射器发射激光束 (时间间隔为 100 ms) 获得激光源与巷道内壁表面反射点的距离,无线收集转换模块采集该距离数据,并通过CAN总线接入控制器系统,将该距离与喷涂工艺要求喷枪口与巷道内壁的理想距离比较计算,从而控制机械臂末端喷枪口到巷道内壁表面的距离,完成喷涂轨迹规划。

笔者在了解熟悉新型材料人工喷涂施工经验和工艺的基础上,首先建立了该机械臂的结构运动学模型,以基座旋转中心、机械臂平面摆动中心、运动关节建立笛卡尔坐标系,构成具有预设目标点扫描功能的关节式机械臂,实现数模重建、喷涂轨迹规划等喷涂过程的自动化,大幅提高了新型材料喷涂支护的工作效率。

1 机械臂设计

1.1 结构形式的确定

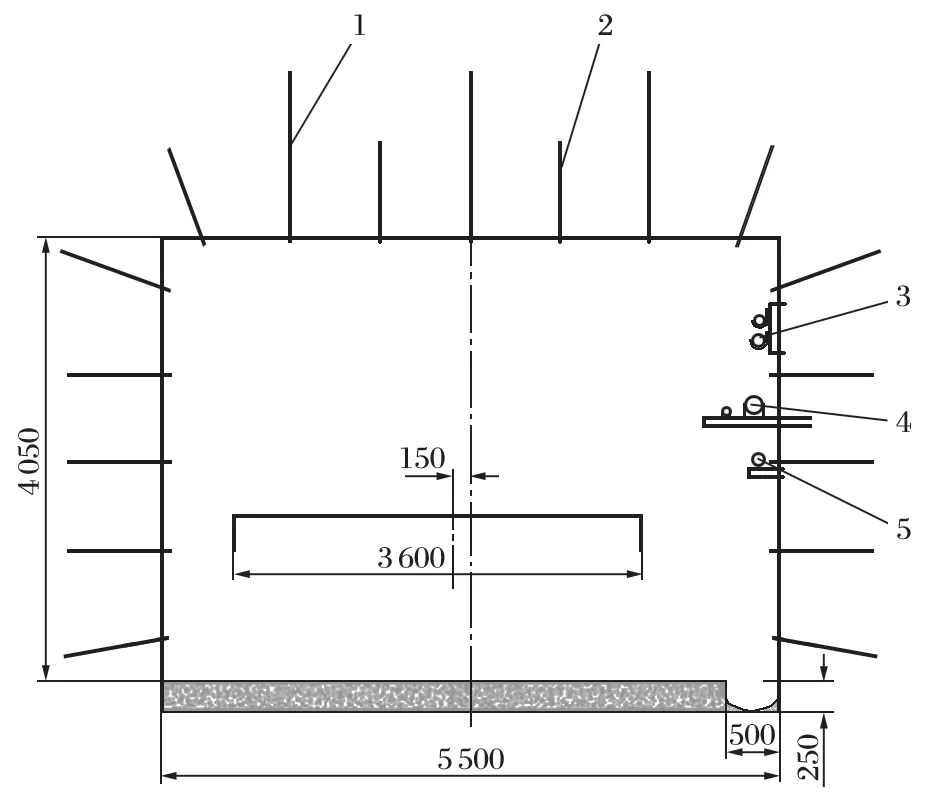

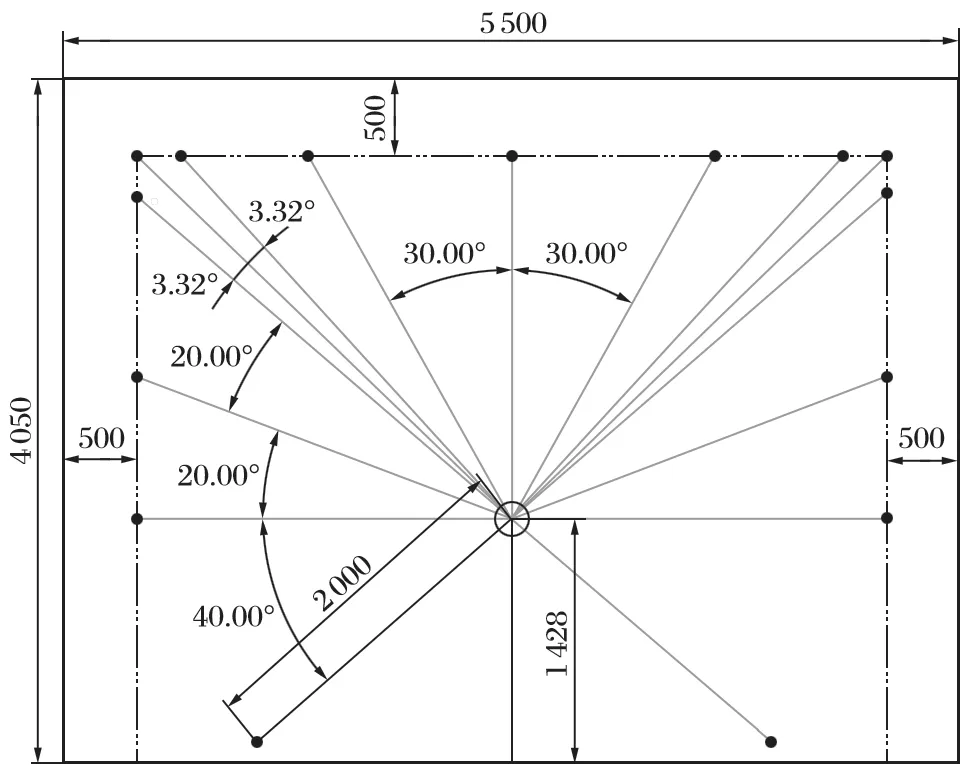

目前常见的煤矿巷道喷涂支护施工多为矩形巷道,相对于拱形巷道,矩形巷道的喷涂支护难度更大。笔者以常见矩形巷道截面尺寸作为设计参考依据,巷道截面尺寸如图 1所示。依据之前人工应用新型材料进行喷涂施工的经验积累,通过对喷涂材料性能、喷涂支护工艺、巷道截面尺寸、现场施工环境等实地调研分析,要想达到矩形巷道内使用机械臂尽可能无死角喷涂作业,获得厚度均匀的喷涂效果,机械臂末端即喷枪口喷涂时应保证距离巷道内壁 500 mm。

图1 机械臂的设计参考依据Fig.1 Design reference of mechanical arm

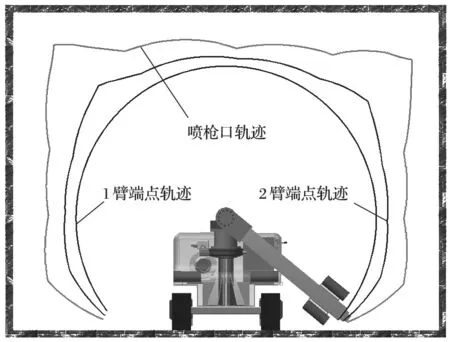

机械臂的结构形式众多,常见的结构形式是用其坐标特性来描述,如笛卡儿坐标结构、柱面坐标结构、极坐标结构、球面坐标结构和关节式结构等。根据所考虑因素,喷枪口沿理想轨迹进行喷涂施工作业的同时,对于巷道内壁凸凹局部进行有效自动避障,保证尽可能地沿着或者趋近理想轨迹线运动,保证喷涂无死角和较好的喷涂效果。喷枪口的喷涂理想轨迹线如图 2所示。

图2 理想轨迹线示意Fig.2 Sketch of ideal trajectory

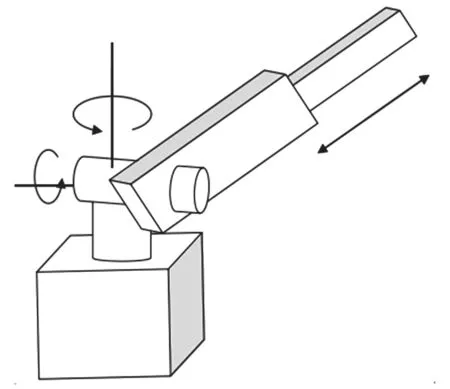

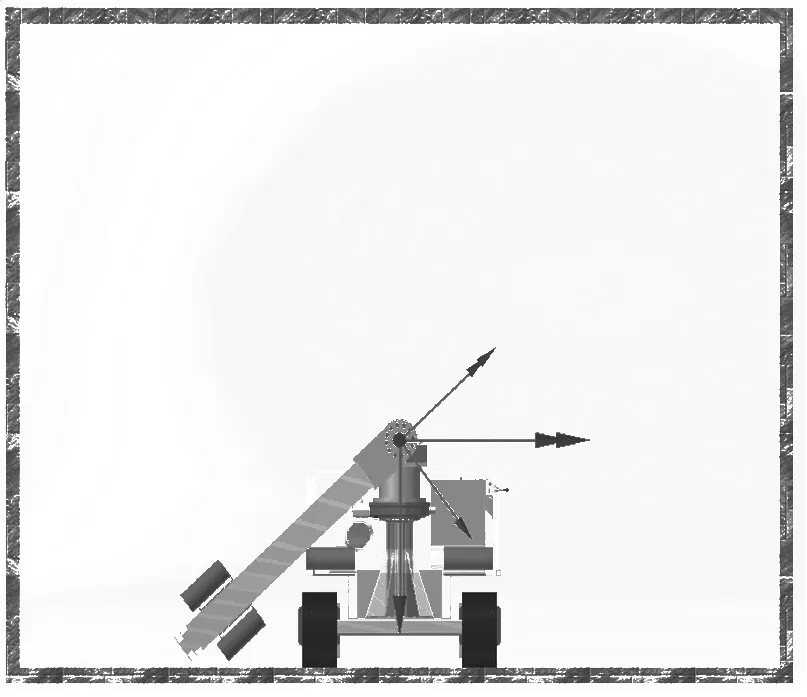

根据以上功能要求,选用结构简单的极坐标结构形式 (RRP),机械臂采用伸缩结构,达到理想轨迹线上目标点的位置。这样,既可满足喷枪口喷涂作业沿着理想轨迹线运动,又可伸缩避障,如图 3所示。

机械臂 RRP结构:低副P1=3 (2个R,1个P),高副Ph=0,平面自由度F=3,空间关节自由度Fk=3。

图3 极坐标结构Fig.3 Polar coordinate structure

1.2 结构尺寸及运动参数

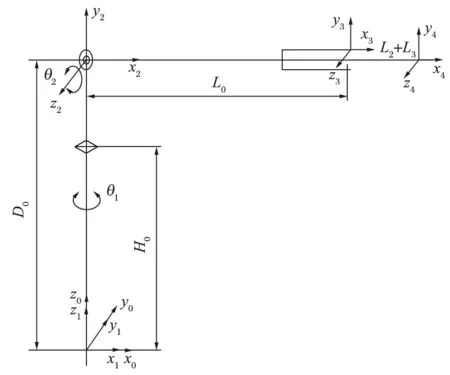

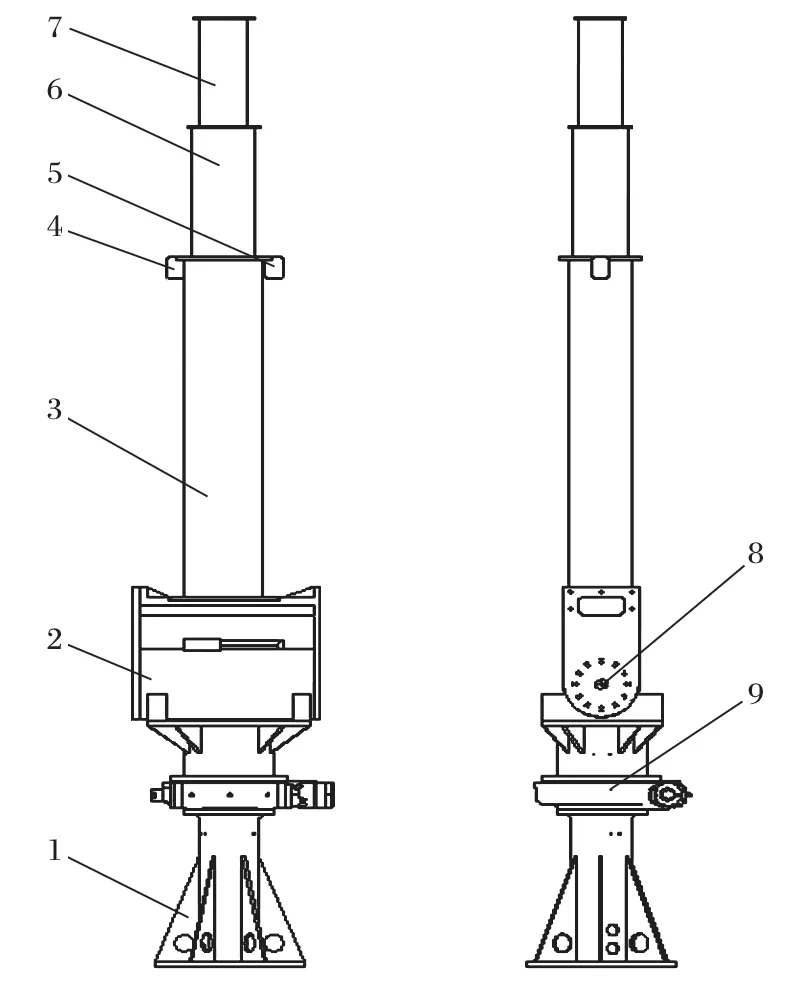

依据选用结构,完成了 RRP结构配置,如图 4所示,建立了各运动关节坐标系,进而建立各关节运动关系。

图4 RRP结构运动关节坐标配置Fig.4 Coordinate configuration of kinematic joints of RRP structure

装置需整体水平面旋转,臂部可进行摆动伸缩运动,需要配置 3个运动构件。

(1) 基座 配置回转支撑,可进行水平面回转,回转角度为θ1。

(2) 1臂 长度为L0,配置摆动液压缸,可进行巷道垂直截面内摆动,摆动角度为θ2。

(3) 2臂+3臂 其中 3臂套嵌入 2臂内,2臂长度为L2,3臂长度为L3,两臂最大设计长度相等。

2臂套嵌入 1臂内,两臂之间的连接选用定制伸缩液压缸,液压缸内置位移传感器,实现 2臂随 1臂的摆动进行伸缩运动;3臂套嵌入 2臂内,两臂之间采用绳索滑轮连接形式,实现 1臂与 2臂同时联动伸缩。2臂伸缩的速度为v2,3臂伸缩的速度为v3,2v2=v3,即同一时间段内,两臂的伸缩距离关系为2L2=L3。

依据机械臂 RRP结构运动关节坐标配置建立标准的 D-H参数表,如表 1所列。

表1 标准 D-H参数Tab.1 Standard D-H parameters

表中ai为沿xi轴,从zi轴移动到zi+1轴的距离;αi为绕xi轴,从zi轴旋转到zi+1轴的角度;di为沿zi轴,从xi-1移动到xi的距离;θi为绕zi轴,从xi-1旋转到xi的角度。若已知 4个参数,就完全确定了关节坐标系i-1和i之间的变换关系。根据建立的关节坐标系之间变换关系,从而确定运动关系。

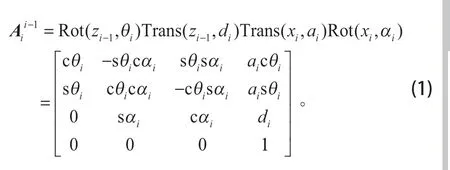

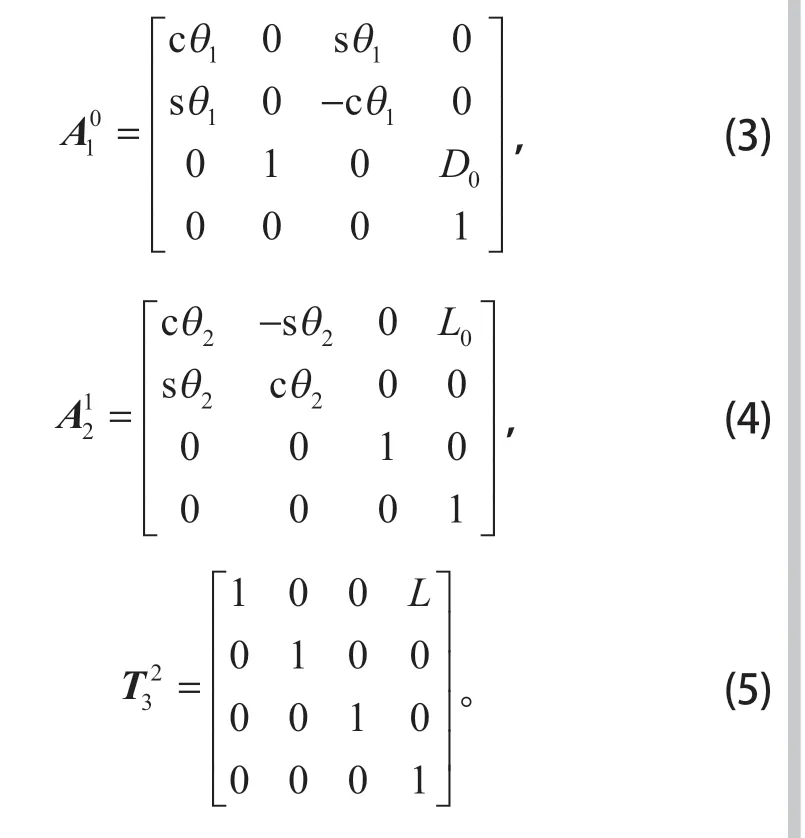

对于旋转关节,可以确定以下的齐次矩阵式

式中:c为 cos简写;s为 sin简写。

若两臂之间以移动副相连接,则臂的坐标系建立与参数规定同回转副连接杆件的规定相类似,但连杆的长度已经没有意义,故可令其为 0,可得齐次矩阵式:

根据以上分析,建立的基座、1臂、2臂和 3臂坐标系之间的相对运动关系齐次矩阵如下:

联立式 (3)~ (5),可得 3臂末端即以喷枪口为坐标原点的坐标系与基座坐标之间齐次方程:

以上分析是对机械臂的结构尺寸、关节参数、位姿设计及控制的理论基础,下一步要确定满足喷涂工艺要求的机械臂结构尺寸。

1.3 测量控制原理及激光测距传感器选型

应用激光源到巷道内壁反射点的距离数据,根据设置的坐标系位置关系,结合机器人正运动学理论,计算出巷道内壁反射点在系统坐标系中的坐标,结合机械臂旋转关节在平面摆动角速度,在系统坐标系中建立巷道截面内的喷枪口运动理想轨迹参数化数学模型。

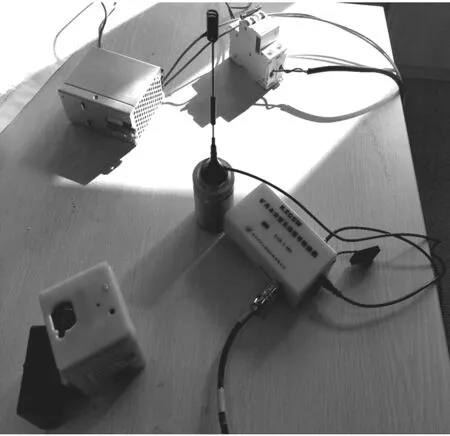

选用非接触测量的激光测距传感器,精确测量内壁喷涂目标点与激光源的距离,并与理想轨迹线上预设目标点的距离进行比较,将位置与距离的变化数据用于控制,控制器运算处理后得出臂需要伸缩的长度。考虑到该机械臂的工作环境为煤矿井下巷道,选择器件时首先需满足 MA防爆认证要求,因此选用矿用本质安全型无线激光传感器整套装置,该装置包括GUJ100W激光发射器、KZC5W信号转换器及接收天线,如图 5所示。该装置基于激光三角法测量原理,计算 GUJ100W激光发射器激光源到反射光点的距离。KZC5W接收到 GUJ100W的测量数据后,通过RS485总线传输至控制系统,实现测量结果数据的传输。

图5 激光发射传感器、信号转换器及接收天线Fig.5 Laser emission sensor,signal converter and receiving antenna

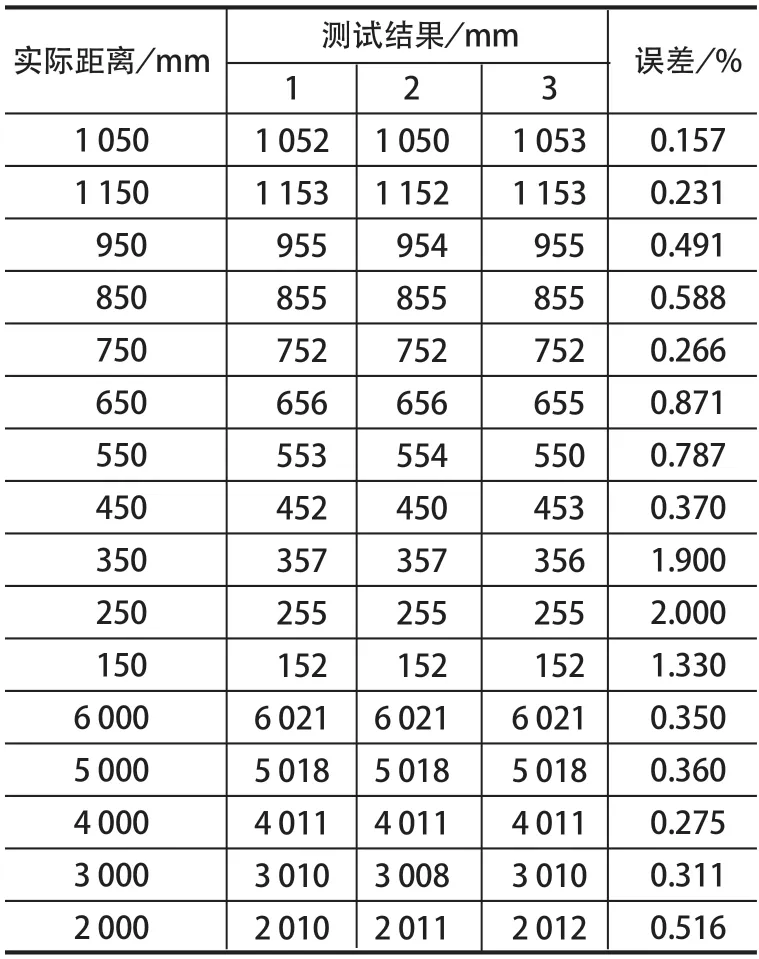

传感器测量精度测试数据如表 2所列。因巷道施工作业要求不是非常精准,且考虑喷涂尽量覆盖无死角,因此每次距离测量误差均在施工工艺可接受范围。

表2 传感器性能试验数据Tab.2 Test data of sensor performance

如图 6所示,在 1臂末端设计有激光发射器支架,激光发射器采用可拆卸充电的形式套嵌入支架,确保激光源与 1臂的末端断面共面,保证精准的固定位置关系。支架通过螺栓固定到 1臂左右两侧,依据实际施工环境决定机械臂进入现场的初始状态为左摆或右摆开始喷涂 2种模式,进而可逐步获得左摆或右摆所测量的目标点位置数据。

图6 激光发射器安装位置及装置结构示意Fig.6 Installation position and structural sketch of laser transmitter

1.4 理想测量数学模型

根据机械臂的机构配置与坐标系定义 (见图 3),设机械臂的理论末端点 (喷枪口)Pn坐标为 (Px,Py,Pz)。机械臂基座可在水平面带动臂 1~ 3进行 360°回转定位。在巷道垂直截面,1臂摆动带动 2臂,2臂伸缩带动 3臂伸缩。1臂摆动至预设初始角度,进入自动测量喷涂模式,锁定P0点的x坐标,使Pn点只在y-z平面内运动,此时控制器只需根据理想轨迹线上选取的下一个点P1的y、z坐标,做运动学逆运算,求解出伸缩液压缸需要的伸缩量,控制机械臂末端到下一个点P1,依次进行喷涂,直到结束点Pm,如图 7所示。

图7 模型结构及样点采取示意Fig.7 Model structure and sampling sketch

2 机械臂末端轨迹设计方法

2.1 自动测量喷涂流程

图8 机器人巷道放置示意Fig.8 Sketch of robot placing in roadway

整套装置进入巷道内,居中放置,设置初始状态,1臂摆动至最左侧或最右侧初始位置,如图 8所示,按照设定的步进距离沿巷道移动,机械臂逐截面扫描,获得巷道截面曲线坐标序列并进行避障轨迹规划。在 1臂摆动测量时,由控制模块规划轨迹路径,指示机械臂端部到达指定的目标点。在传感器量程和精度允许范围内,控制 1臂摆动的同时,2、3臂伸缩,使喷枪口和巷道内壁尽可能保持 500 mm喷射距离,从而保证喷涂效果。激光传感器测量点应尽可能多的遍历巷道内壁截面,特别是死角。1臂摆动角速度和 2、3臂伸缩速度之间的配合关系也是产品研发的关键。为完成以上控制要求,在巷道内壁出现较大尺寸的凸起障碍时,臂端可有效避障,考虑预扫描模式,需要实现喷枪口沿着理想轨迹运动的算法。

2.2 轨迹规划算法实现

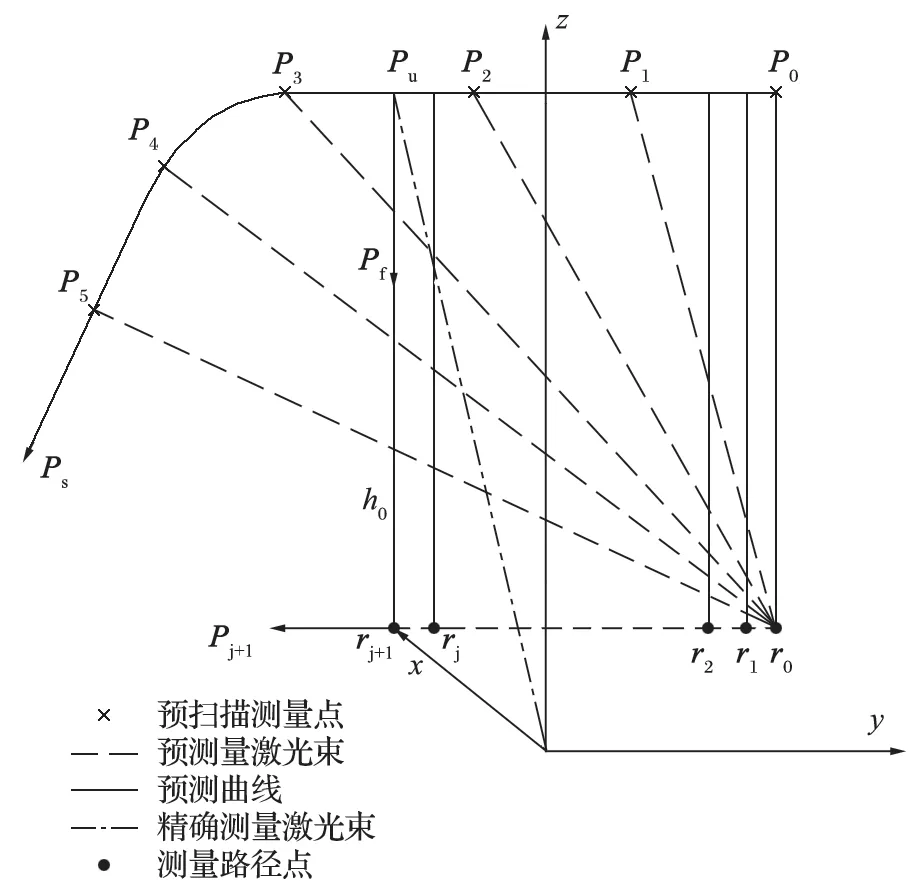

机器人实现逐点扫描的算法原理[5-6]如图 9所示。

图9 路径轨迹规划原理Fig.9 Path trajectory planning theory

(1) 预扫描 初始状态,机械臂末端初始位置到达巷道截面的左侧起始点,机械臂摆动扫描后到达右侧终止点,随后再回程摆动进行喷涂作业。将预扫描采集的测量数据输入控制器,读取运算若干个坐标点,以这些点作为控制点,拟合一条 3次 B样条曲线[7],该样条曲线为预估轨迹曲线。

(2) 精确测量 控制 1臂的摆动及 2、3臂的伸缩,按照设定的步长找到预测曲线参考轨迹点矢量Pu,下一个测量路径点rj+1由预测曲线点矢量Pu以及该点处的法向矢量Pf和设定的测量距离反求,即

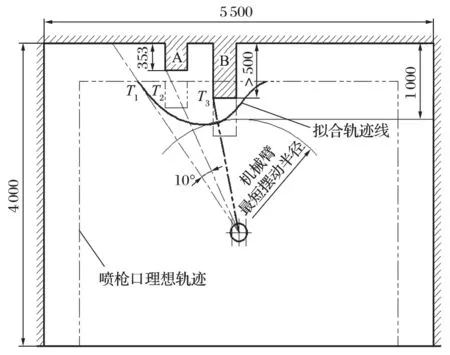

(3) 避障策略 如图 10所示,当预估路径曲线上有较大的数据突变,可认为内壁有较大的局部障碍,此时判定理想轨迹线上的点有碰撞危险,则放弃该轨迹点,按照算法中的避障策略避开障碍,避开障碍后,继续进入摆动扫描测量模式,按照固定步长摆动机械臂,激光测距传感器读取测量点坐标,直到Pj+1垂直于扫描预估曲线方向,这样就保证了施工作业时机械臂末端喷枪口不会与未知的障碍相碰撞。工作时,根据实际喷涂工艺要求,喷枪口沿着理想轨迹线运动并距内壁 500 mm,因此实际施工时,喷枪口遇到障碍的可能性比较小,但是也要考虑避障的控制算法,做出规划。

如图 10中喷枪口沿着理想轨迹线运动,1臂绕着摆动中心逆时针进行喷涂施工作业,臂末端T1位置到T2位置遇到凸起障碍 A时,因其高度未超过理想轨迹曲线,继续沿着理想轨迹线运动喷涂作业;T2位置到T3位置遇到凸起 B时,因其高度超过理想轨迹线,臂末端缩短,偏离理想轨迹线且尽可能趋近理想轨迹线进行避障,此时只能按照拟合的避障轨迹曲线使喷枪口绕过凸起障碍 B。

图10 避障策略规划Fig.10 Obstacle avoidance planning strategy

当遇到 B障碍物这种状况,若曲线拟合不好,喷枪口很可能会碰到障碍物。假设机械臂右摆时两侧激光测距传感器同时开启扫描测量,右侧激光发射器采集的数据必定能提前检测到激光源距内壁反射点的距离小于 500 mm,判断出遇到了较大障碍物,降低摆动速度,加快收缩速度,以成功避障。根据接下来的测量继续工作,喷枪口下一个步进所要达到目标点倘若在理想轨迹线上,继续进行正常的预设喷涂施工作业。

3 仿真验证结果

参照机械臂末端运动轨迹规划算法,用计算机验证所设计的机械臂结构尺寸和运动是否满足功能要求。

结合项目现场施工环境,选取典型矩形巷道截面进行仿真。依据实际截面结构尺寸,为满足喷涂工艺要求,保证喷枪口与巷道内壁距离为 500 mm,确定机械臂的结构参数。将三维结构模型、具体参数、状态参数导入仿真软件,设置结构参数、摆动步长,按照控制算法进行仿真。仿真设置如下:

(1) 结构参数D0=1 480 mm,L0=2 000 mm,L2、L3伸缩范围为 0~ 2 000 mm。

(2) 理想轨迹线上 15个控制点的相对位置坐标。

(3) 规划机械臂的初始位置,中间位置、结束位置。

初始位置:θ1=0°,θ2=40°。

垂直位置:θ1=0°,θ2=90°。

结束位置:θ1=0°,θ2=220°。

活动范围:-130°~ 130°,步长为 6°/s。

经计算,得到末端轨迹运动仿真结果,如图 11所示。

图11 机器人机械臂末端运动控制仿真结果Fig.11 Simulation results of motion control of mechanical arm terminal

仿真试验是根据若干个控制点坐标执行。对于控制点数的选择,考虑到巷道截面和设备放置位置的对称性,选取控制点的个数为奇数,左右对称分布。本次仿真选择了 15个控制点,此外还选择了 7、9、13个控制点绘制出机械臂末端的运动轨迹。仿真试验结果显示,控制点越多,尤其是在巷道拐角处的控制点越多,轨迹越接近理想喷涂轨迹线。因此,可认为该机械臂基于激光传感器定位扫描装置的应用,在原理上可达到常规巷道截面尺寸的喷涂效果。

4 结论

分析了常见矩形煤矿巷道结构尺寸和薄喷施工工艺,选用极坐标形式机械臂,基于机器人运动学原理,建立各关节坐标系,推导了各关节位姿关系,得到机械臂末端部与基座参考坐标系的转换关系。根据巷道薄喷施工作业中激光测距传感器的测量原理以及运动数学模型,进行了参数化计算机仿真,验证了机械臂末端的运动轨迹接近理想轨迹。

基于所配置坐标系中的数模模型,解决了逐点示教无法完成复杂巷道内壁截面自动喷涂轨迹规划的问题。虽然控制算法中控制点越多机械臂末端喷枪口运动轨迹越接近理想运动轨迹,但对控制器数据计算能力和处理时间要求更高,同时也对摆动液压缸和伸缩液压缸等硬件制造装配精度的要求也更高,增加了成本。因此,在满足喷涂施工要求的前提下,应选择合适的控制目标点数量。