五沟选煤厂重介质分选系统的优化改造

王凯利

(安徽恒源煤电股份有限公司 销售分公司,安徽 宿州 234000)

五沟选煤厂属矿井型炼焦煤选煤厂,井田煤质以肥煤为主。2008年8月投产,初步设计能力60万t/a,采用三产品重介质旋流器+浮选联合工艺流程。通过近几年的技术改造,已升级为动筛跳汰排矸(50~300 mm)+三产品重介质分选(0~50 mm)+TBS干扰分选(精煤磁尾0.2~0.5 mm)+浮选(0~0.2 mm)联合工艺流程,核定能力150 万t/a.

重介质分选系统采用无压三产品重介旋流器不脱泥分选工艺,主选设备为WTMC1200/850型无压三产品重介旋流器。选煤生产中,旋流器入料压力稳定在0.24 MPa,给煤量稳定在270~310 t/h,分选出的精煤、中煤和矸石分别通过弧型筛预先处理,再进入直线振动筛脱水脱介。随着井下采煤机械化程度的提高和煤质的变化,入选原煤中低粒度级别物料大幅提升,<3 mm物料产率超过60.00%,<0.75 mm物料产率超过30.00%,现有重选工艺明显不能适应矿井煤质变化。

1 存在问题及分析

1)悬浮液煤泥含量过高,磁选机处理能力不足,生产效率较低。

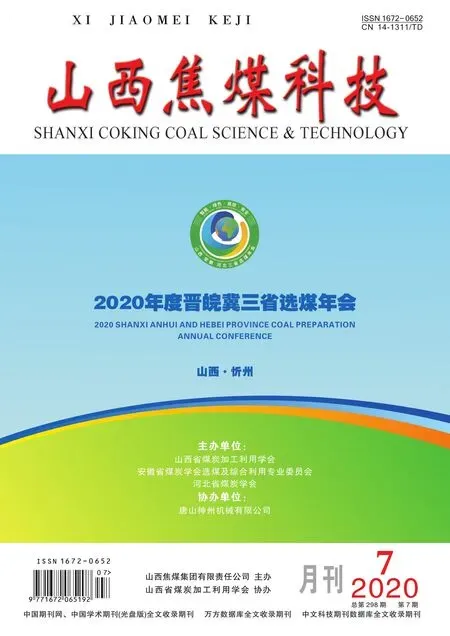

根据该厂原煤的密度组成及产品要求,悬浮液分选密度应该在1.60 g/cm3以上,分选密度越高,悬浮液中的煤泥含量就需越低。近两年,矿井原煤<0.5 mm物料产率在23.42%~36.20%,出现合格悬浮液煤泥含量过高、悬浮液黏度增大、介质消耗高、密度不稳定等问题。入选原煤筛分试验结果见表1.

表1 入选原煤筛分试验结果表

现场生产中,为降低悬浮液中煤泥含量,降低产品带介,在加大精煤弧型筛筛下水分流量的同时,加大筛面稀介段的洗涤水量,但又会造成磁选机超负荷运转,表现出流量过大,流速过快,磁选尾矿翻花,介质流失等异常现象。当入选原煤中粉煤量进一步提高,弧型筛将出现窜料或频繁掉头,精煤筛筛面物料运动将出现糊状流动状态,导致产品带介大幅提高。此时,只能降低给煤量,延长开车时间。

2)旋流器二段实际分选密度偏低,矸石带煤量大。

实际生产过程中,在保证精煤灰分合格的条件下,提升重介旋流器的分选密度、入料压力等操作参数[1-2],矸石带煤量仍较高(-1.8 g/cm3密度级物料含量在5.00%左右)。

该厂使用的三产品旋流器,二段入料口为边长180 mm的正方形,二段溢流管内径360 mm,长度705 mm.当二段中心管直径偏小时,实际分选密度变小,溢流量减少;当二段中心管插入深度过短时,锥体与中心管末端的距离过长,被选物料的实际分选密度降低,造成矸石带煤增多。

3)细粒级分选效果差,重介中煤带精高。

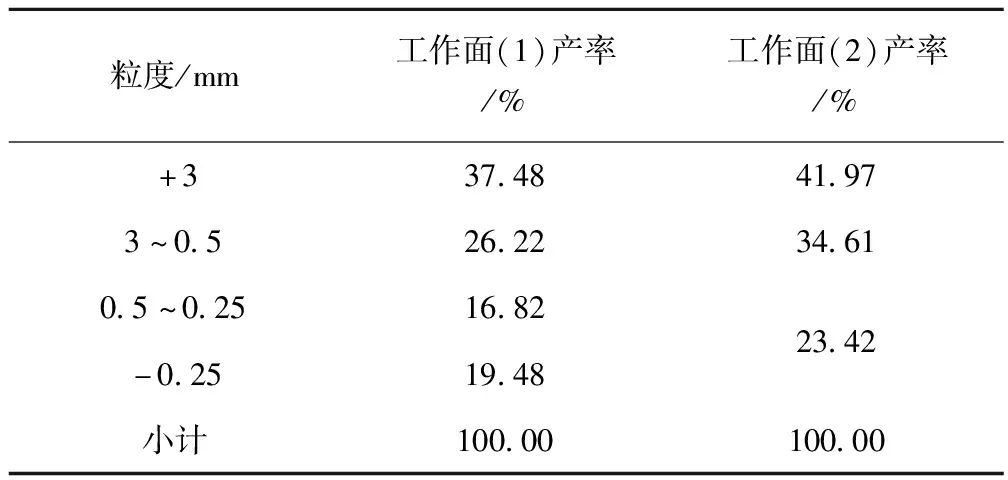

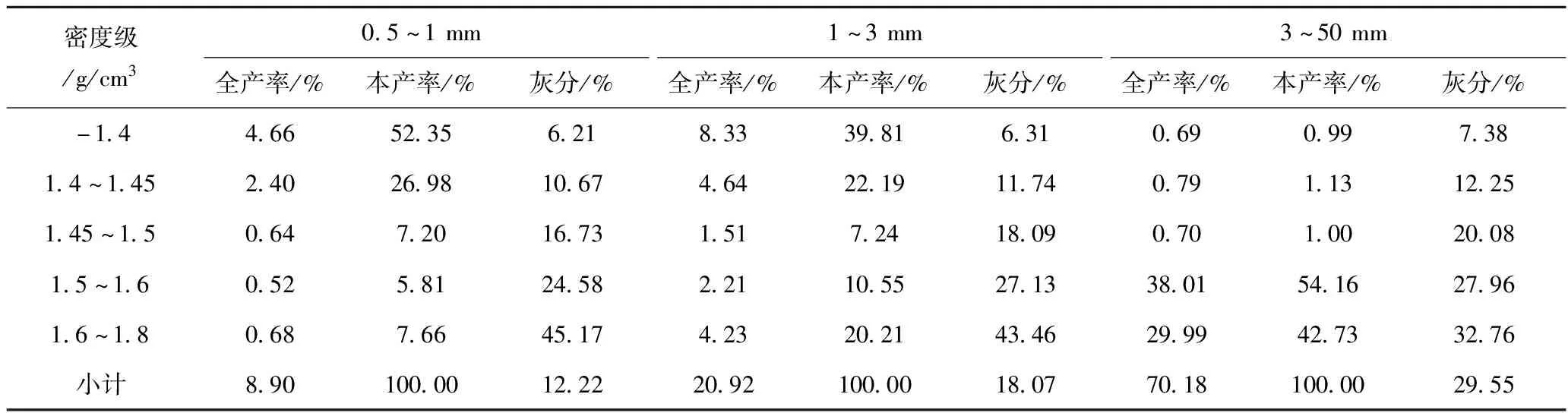

分选的重介中煤中,<1.4 g/cm3密度级含量在13.00%~17.00%,占入选原煤的0.65%~0.85%(重介中煤占入选原煤的5.00%);中煤弧型筛使用后期,可以从现场观察到,弧型筛脱水脱介效果变差,中煤量明显增多,洗涤后的物料呈团状,以细颗粒为主。正常生产中,对重介中煤和中煤磁选机尾矿采样,进行分级浮沉和小筛分试验,采样条件:旋流器压力240~250 kPa,流量280 t/h,显示密度1.635 g/cm3.试验结果见表2,表3.

表2 重介中煤分级浮沉试验结果表

表3 中煤磁选机尾矿小筛分试验结果表

由表2,表3数据可知:3~50 mm粒级物料中,-1.4 g/cm3密度级含量极低(占本级的0.99%);而<3 mm的物料,-1.4 g/cm3密度级含量极高;中煤筛筛下水中,>0.25 mm物料灰分偏低,进入了中煤系统,造成精煤损失。

随着入选原煤粒度的减小,错配物和可能偏差E值随之增大,分选效果也将进一步变差[3].而原煤中的煤泥含量决定了重介质悬浮液的黏滞阻力,黏滞阻力会对矿粒运动起到干扰作用,尤其是对粒度小的颗粒影响严重,颗粒的切向速度随着煤泥浓度的增高而急剧减小,直接影响设备的分选效果[4].五沟矿井原煤细粒度级含量高,煤泥含量大,又采用不脱泥入选工艺,导致分选效果不佳,严重影响经济效益。

2 优化思路和方案

通过对试验数据的分析并根据选煤设备使用现状,结合选煤厂实际,提出以下优化思路和方案:

1)取消精煤筛筛下合介段,加大合格悬浮液的净化回收。

在308和309两台精煤筛的入料端,合格介质段上方,安装第四道洗涤水,增加筛面物料的洗涤效果和合格悬浮液的分流量,进一步降低悬浮液中的煤泥含量和筛面精煤带介量。通过降低合格悬浮液的黏度,提高分选效果和生产效率。

2)对磁选系统扩能,稳定并提高分选密度。

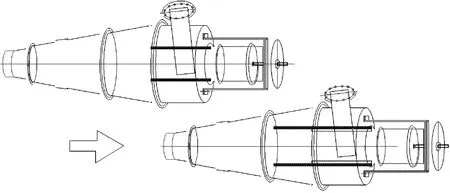

新增一台精煤磁选机,并对精煤筛合格介质段筛下水溜槽的管道进行改造,由进合格介质桶改为进新增磁选机。新增磁选机的安装,将缓解其它磁选机的负荷,进一步降低合格悬浮液中的煤泥含量和磁铁矿粉的损失,提高和稳定分选密度。考虑到新增磁选机入料浓度过高,影响磁选机回收效率,在第四道喷水控制阀门下方的管路上,安装三通和阀门,能够分流清水至筛下水溜槽直接进行稀释。改造前后精煤筛洗涤水分布及筛下物料流向示意图见图1.

图1 改造前后精煤筛洗涤水分布及筛下物料流向示意图

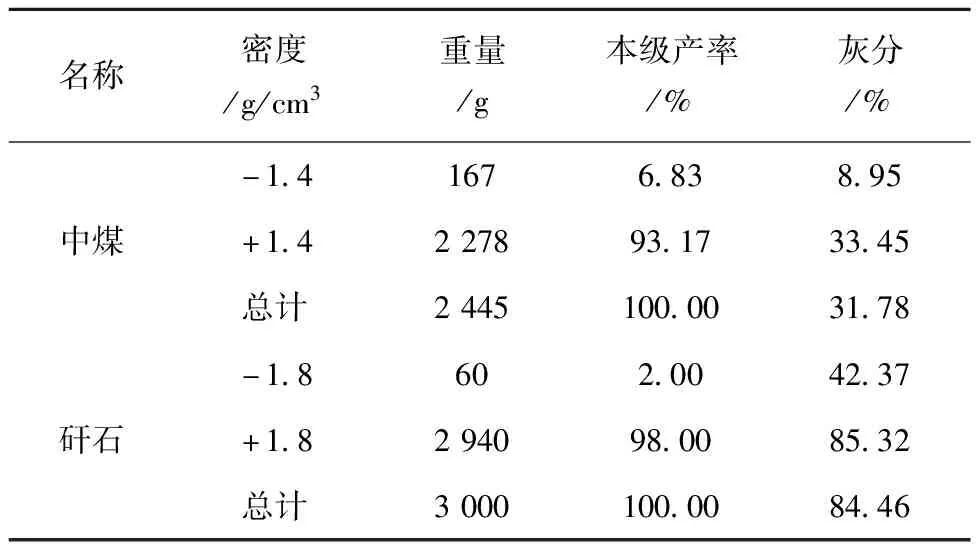

3)旋流器二段结构调整,提高二段分选密度。

旋流器二段中心管的内径由360 mm扩大到400 mm,中心管的插入深度由705 mm延长到1 105 mm.中心管外部与锥体内部形成的空间变小,旋流器二段内物料的切向速度增大,在中煤不带矸的条件下,实现中煤与矸石的实际分离密度增大。调整前后旋流器二段结构示意图见图2.

图2 调整前后旋流器二段结构示意图

4)调整中煤弧型筛筛缝,降低中煤脱介筛上的细粒煤含量。

结合实际生产,中煤弧型筛筛缝由1.3 mm调整到2.5 mm,调整后,中煤弧形筛的分级粒度将由0.7 mm左右提高到1.8 mm左右。0.25~0.7 mm物料大部分将通过精煤筛筛下水进入TBS精选;0.7~1.8 mm物料将进入精煤回收系统(中煤中0.7~1.8 mm物料灰分低、产率低,对精煤灰分影响不大)。筛缝调整后,中煤弧型筛窜料或频繁掉头问题将得到解决,中煤环节的管理难度将降低。

3 效果分析

1)合格悬浮液中的煤泥含量降低,运行效果显著。

随着精煤筛面洗涤水量的增加,脱介筛筛面物料的脱介效果明显改善;新增精煤磁选机加大了合格悬浮液的净化,降低了其它磁选机负荷,磁选机尾矿液位不稳或翻花现象得到了解决,介质消耗下降0.3 kg/t以上;带煤量平均提高30 t/h,同时减少了生产时间,降低了电耗。

2)矸石带煤和中煤带精等经济技术指标得到优化。

矸石带煤和中煤带精量明显下降。优化后中煤、矸石浮沉试验结果见表4.矸石中<1.8 g/cm3密度级含量稳定在2.00%以下;重介中煤中<3 mm细粒煤明显减少,<1.4 g/cm3密度级含量降至6.00%~7.00%;精煤平均灰分稳定在10.30%~10.60%,精煤合格率和稳定率均在100%.

表4 优化后中煤、矸石浮沉试验结果表

4 结 语

通过对五沟选煤厂重介质分选系统的优化改造,解决了介质消耗高、生产效率低、中煤带精高、矸石带煤多、管理难度大等问题,提高了选煤工艺的灵活性,提高了对煤质的适应性。