不良外焊缝形状对钢管3PE 防腐的影响及控制措施

王海力, 雷小兵

(山东胜利钢管有限公司, 山东 淄博255082)

0 前 言

随着钢管3PE 防腐工艺的广泛采用, 对螺旋埋弧焊管外焊缝形状提出了越来越高的要求。钢管3PE 防腐质量不仅取决于防腐设备、 防腐工艺、 防腐材料、 操作技术能力、 管理水平等,而且受钢管(光管) 外观质量的影响, 比如钢管椭圆度、 直度、 划伤、 压坑、 焊缝形状等, 特别是外焊缝形状的影响更大。 因此, 探讨不良外焊缝形状对3PE 防腐的影响及其控制措施, 对预防防腐层开裂、 密集漏点、 涂层不均匀以及防腐材料的浪费等具有十分重要的意义。

1 不良外焊缝形状对焊管3PE 防腐的影响

1.1 “内卷边” 外焊缝对3PE 防腐的影响

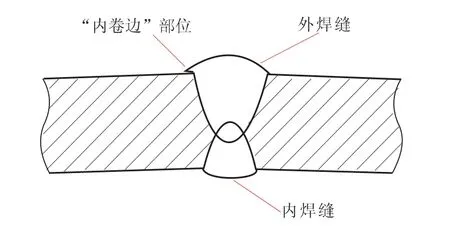

“内卷边” 外焊缝是指沿外焊缝边缘宽约0.5 mm 与母材只是形成紧密搭接而并未熔合在一起的一种不良外焊缝 (如图1 所示)。 “内卷边” 外焊缝隐蔽性很强, 一般出现在焊缝一侧边缘, 看似焊缝边缘与母材已经熔合, 但实际上只是紧密搭接覆盖, 其内卷边宽度虽然只有0.5 mm 左右, 但对3PE 防腐会产生大量漏点。 漏点检测是检测钢管防腐层是否漏点或防腐层厚度是否足够的工序。 其基本原理是漏点检测仪在钢管裸露区和防腐层表面施加25~30 kV高压, 形成击穿电压, 以对防腐层薄弱区进行检测。 GB/T 23257—2017 《埋地钢质管道聚乙烯防腐层》 (以下简称防腐标准) 第7.5 条规定: “防腐层的漏点应按采用在线电火花检漏仪进行连续检查, 检漏电压为25 kV, 无漏点为合格”。

有的3PE 防腐工程是在钢管生产厂内部进行的, 而有的则是将钢管运送到施工现场后进行防腐。 即便是在钢管厂内部进行防腐, 一旦发现因 “内卷边” 外焊缝导致的密集漏点, 也已有批量钢管生产出来, 处理 “内卷边” 外焊缝的唯一办法只能是手工修磨。 使用磨光机沿整条外焊缝手工磨掉宽约0.5 mm 的 “内卷边”部分, 这样必然会导致大量人力、 物力、 财力的浪费。 因此, 必须严格控制 “内卷边” 外焊缝的产生。

1.2 “鱼脊” 形外焊缝对3PE 防腐的影响

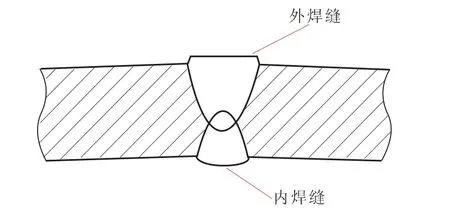

“鱼脊” 形外焊缝又称 “驼峰” 形外焊缝(如图2 所示), 外焊缝中间高而窄。 防腐过程中, 在硅胶辊的挤压和旋转托辊的作用下, 极易造成这种不良外焊缝处防腐层严重减薄甚至出现裂口, 这不仅增加了补口和补口质量检验工作量, 而且也降低了钢管防腐的一次通过率。 同时, 还会造成防腐材料的巨大浪费。

图1 “内圈边”外焊缝

在防腐层涂敷前, 首先要对钢管表面进行处理, 然后进行抛丸(抛砂) 除锈, 以获得清洁和有一定粗糙度的表面, 从而提高熔结环氧粉末层对钢管表面的附着力。 钢管表面要求锚纹深度达到50~90 μm, 除锈等级达到Sa2.5 级, 盐分含量不超过20 mg/cm2, 灰尘度不低于2 级。 “内卷边” 外焊缝使宽约0.5 mm 范围内的钢管母材被焊缝边缘紧密覆盖, 从而形成了沿整条焊缝宽约0.5 mm 范围的“钢管表面处理死角”。 在3PE防腐过程中, 一般采用静电喷涂法喷涂环氧粉末。 喷涂环氧粉末前, 需要利用高频设备将钢管加热到适宜的温度范围, 使环氧粉末一接触到钢管就能立即熔化, 余热使涂膜继续流动, 进一步流平覆盖整个钢管表面, 特别是锚纹凹陷处以及焊缝两侧, 使涂层与钢管紧密结合, 最大限度地减少空隙。 但熔化的环氧粉末涂膜很难流入“内卷边” 外焊缝边缘内, 即使有部分流入, 由于“钢管表面处理死角” 的存在, 这部分环氧粉末与钢管表面及焊缝的附着力也会大大减弱。 因此,“内卷边” 外焊缝必然会导致大量漏点的存在。

图2 “鱼脊”形外焊缝

防腐标准中规定, 焊缝部位的防腐层厚度不应小于管体防腐层厚度的80%, 在检验测量防腐层厚度时是以最薄点为判定标准的。 在实际生产过程中, 当管体防腐层厚度达到防腐标准要求时, 中凸的 “鱼脊” 形外焊缝处的防腐层厚度往往达不到防腐标准的要求, 造成该处防腐层厚度偏薄。 为满足 “鱼脊” 形外焊缝处防腐层厚度达到防腐标准要求, 必然会增加整个管体防腐层厚度, 从而导致防腐材料的浪费, 增加防腐成本。

1.3 “矩形”、 “马鞍” 形外焊缝对3PE 防腐的影响

“矩形” 外焊缝如图3 所示。 这种不良外焊缝边缘与母材过渡陡直, 其过渡角一般小于120°, 焊缝上部较平。 “马鞍” 形外焊缝如图4所示, 这种不良外焊缝中间凹陷, 两侧凸起, 焊缝边缘与母材过渡不平缓。 这两种不良外焊缝,由于焊缝与母材过渡角太小, 在喷砂处理时, 焊趾处清理不净, 容易造成环氧粉末喷涂不到位形成空隙, 或防腐层挤压不实, 粘结不牢, 造成防腐层出现密集漏点, 从而导致防腐验收不合格。这两种不良外焊缝由于凸棱的存在也会导致防腐层厚度不均匀、 涂层间气泡、 断裂等问题。 同时, “马鞍” 形外焊缝凹陷深度若过大, 会增加防腐材耗。

图3 “矩形”外焊缝

图4 “马鞍”形外焊缝

2 不良外焊缝形状产生的主要原因及其控制措施

螺旋埋弧焊管生产过程中, 影响焊缝成形的因素较多, 比如焊接工艺参数 (焊接电压/焊接电流/焊接速度)、 工艺因素 (焊丝偏心距/前后丝倾角及侧倾角/焊丝间距/焊丝伸出长度)、 结构因素 (坡口/成型)、 焊剂 (化学成分和黏度/堆积密度和颗粒度/堆放高度/堆放高度和分布)及焊接设备 (焊机与控制系统的匹配/焊机容量/焊接设备故障) 等。 本研究仅对几种不良外焊缝形状产生的主要原因进行分析探讨, 为获得良好的焊缝成形提供参考。

2.1 “内卷边” 外焊缝产生的主要原因及其控制

2.1.1 焊接电压

在其他条件不变时, 电弧电压增大, 焊缝熔宽显著增加而熔深和余高将略有减小。 由于螺旋埋弧焊管的外焊是在钢管的外部沿螺旋缝进行焊接的, 处于斜面上, 熔化的焊缝金属会在重力作用下发生侧向流淌。 可见, 焊接电压越大, 熔池越宽, 熔化的焊缝金属发生侧向流淌的趋势就越严重, 越容易导致焊缝金属偏流, 严重时会产生“内卷边” 外焊缝。 因此, 为获得较好的外焊缝形貌, 可适当减小外焊前后丝焊接电压。

2.1.2 焊丝侧倾角

螺旋埋弧焊管的外焊点位置处于斜面上, 熔化的焊缝金属在重力作用下会产生向成形缝自由边一侧侧向流淌的现象, 容易导致焊缝偏流, 严重时会产生“内卷边” 外焊缝。 选择合理的侧倾角可有效减缓焊缝金属侧向偏流的现象。 焊丝指向成形缝递送边的侧倾角为7°~15°。

2.1.3 焊剂

螺旋埋弧焊管焊缝成形的质量与焊剂化学成分、 黏度、 堆积密度、 颗粒度、 堆积高度及分布等因素密切相关。 因此, 应选用性能优良、 质量稳定的焊剂, 同时使用过程中也应注意焊剂堆放分布均匀。

正常情况下, 焊剂应均匀分布在熔池上方。螺旋埋弧焊管生产过程中, 焊剂的分布一般是靠焊剂挡碗来实现的, 焊剂挡碗应与螺旋焊缝对称, 这样才能使从焊剂管中流下来的焊剂均匀分布在熔池上方。 当焊剂碗偏斜时, 则焊剂碗中的焊剂一边高一边低, 高的一边焊剂始终对熔池金属产生一个侧向推力, 将熔池金属推向另一侧,熔化的焊缝金属凝固后则在这一侧形成了“内卷边” 外焊缝。 因焊剂挡碗偏斜导致的 “内卷边”外焊缝虽然成因简单但极易被忽视, 生产过程中焊接操作人员必须注意观察, 发现问题及时调整。

2.2 “矩形” 外焊缝产生的主要原因及其控制

生产大壁厚螺旋埋弧焊管时, 为保证内外焊道的熔深和减小焊缝余高以及保证焊缝力学性能满足标准要求, 一般均采取钢板边缘开Y 形或X 形坡口后进行埋弧焊接。 选择合理的焊接坡口形式是提高大壁厚螺旋埋弧焊管焊接质量的关键。

实际生产中, 壁厚较薄时一般不开坡口。 但壁厚在11~12 mm 且未开坡口时, 为确保熔深需采用较大的焊接电流。 此时若偏心距太小且焊接电压较大, 则会产生“矩形” 外焊缝。 正确的做法应该是适当加大外焊偏心距, 而不能只靠加大焊接电压来控制焊缝高度, 否则就会产生 “矩形” 外焊缝。

2.3 “鱼脊”、 “马鞍” 形外焊缝产生的主要原因及其控制

2.3.1 焊丝偏心距

螺旋焊缝是沿着不断形成的螺旋线的运动方向而焊成的, 因此在焊缝上未凝固的液体金属将随着所处的空间位置的变化而流淌。 若要保证螺旋焊缝获得良好的焊缝形状, 必须使熔化而流动的液体金属在倾斜的母材上具有稳定的凝固条件。 因此, 外焊点应在钢管顶点且逆旋转方向偏移一段距离, 使熔池金属结晶凝固时接近于水平位置, 以获得较好的焊缝成形。

外焊点偏心距的选用与管径成正比, 管径愈大, 偏移量也应较大; 管径愈小, 偏移量也应减小。 一般直径219~1 420 mm 的钢管, 其下坡偏移量可近似在10~100 mm 内取值。 下坡偏移量过小, 熔深增加, 焊缝窄而高, 易造成咬边缺陷, 焊缝呈中凸的 “鱼脊” 形; 下坡偏移量过大, 焊缝熔宽增加, 熔深减小, 易造成未熔合,焊缝呈扁平或中凹的“马鞍” 形。

2.3.2 双丝焊前后丝倾角

在螺旋埋弧焊管生产中, 当焊丝在一定的倾角内后倾时, 电弧力后排熔池金属的作用减弱,熔池底部液体金属增厚, 熔深稍有减小, 而电弧对熔池前方的母材预热作用加强, 故熔宽增大。根据双丝埋弧焊的基本原理及生产实践, 前丝一般采用直流前倾 (β1), 主要是确保焊缝熔深;后丝一般采用交流后倾 (β2), 主要是来改善焊缝表面成形。 β1、 β2分别为前丝、 后丝与垂直中心线的夹角。 β1在较小范围内增大时, 熔深无明显变化, 熔宽减小, 而β1过小时, 焊道中间有棱, 呈“鱼脊” 形状; β1较大时对防止气孔、 裂纹不利, 易造成未熔合或咬边, 使焊缝成形不良。 β1一般应控制在12°以下, 在选择β1时常常使前丝延伸方向近似通过钢管中心。 β2增大时,焊缝成形无明显变化。 当β2较大时, 焊道中间出现凹陷的“马鞍” 形, 且焊道两侧有小夹渣等缺陷, β2一般应控制在20°以下。

3 结束语

钢管3PE 防腐质量对延长管线钢管寿命至关重要, 而螺旋埋弧焊管外焊缝形状又对3PE防腐质量及成本有着重要影响。 因此, 在螺旋埋弧焊管生产过程中, 必须严格控制焊缝外观形状, 合理选择各个参数, 杜绝不良外焊缝形状的产生, 以降低防腐成本, 确保防腐质量。