基于PLC控制的微波干燥箱设计与研究

摘 要:文章分析了微波干燥原理及特性,设计了一套基于PLC和触摸屏等设备构成的自动控温干燥箱。利用PLC编写程序实现PID控制PWM输出和SSR输出,通过控制磁控管的开关状态,实现温度恒定控制;利用变频器对系统参数进行调节和设置,触摸屏监测生产过程中微波干燥箱内的温度和湿度。该设备操作简单,控制方便,自动化程度高,具备一定的推广及应用价值。

关键词:微波干燥箱;PLC;觸摸屏;PID控温

中图分类号:TP273 文献标识码:A 文章编号:2096-4706(2020)09-0026-04

Design and Research of Microwave Drying Oven Based on PLC Control

ZHU Xuefei

(Xinjiang Shihezi Vocational Technical College,Shihezi 832000,China)

Abstract:This paper analyzes the principle and characteristics of microwave drying,and designs an automatic temperature control drying oven based on PLC and touch screen. The PID control PWM output and SSR output are realized by PLC programming,the temperature constant control is realized by controlling the switch state of the magnetron;the system parameters are adjusted and set by the frequency converter,and the temperature and humidity in the microwave drying box are monitored by the touch screen during the production process. The equipment is easy to operate,easy to control,high degree of automation,and has certain promotion and application value.

Keywords:microwave drying oven;PLC;touch screen;PID temperature control

0 引 言

新鲜水果和蔬菜的含水量大都超过90%,在采摘、运输、销售过程中稍处理不当便会腐烂。腌制、熏制等加工方法可以让农产品长期贮存,但会导致营养损失严重且不利于健康。经脱水的干制果蔬食品绿色健康、易于保存运输且能调节淡旺季供需矛盾,因此干燥是一项重要的农产品、食品加工技术。随着农业机械、电气控制技术快速发展,进一步研究开发节能型的干燥工艺技术和装备及自动化控制系统将会成为今后重点研究和发展的方向。依托石河子职业技术学院计算机测控实验室,笔者进行了探索和试验。从结果来看,PLC控制的微波干燥箱能够实现温度控制,降低人工成本,提高生产效率,具备一定的实用价值。

1 微波干燥原理与特点

微波是一种频率范围在300 MHz~300 GHz之间、方向和大小会随着时间的推移作周期性变化的电磁波。微波加热是利用介质损耗原理进行的,干燥过程中,水分子极易吸收微波,导致水的介质损耗因数比干物质大得多。物料中的极性分子吸收微波,并随外电磁场的变化进行极性运动,同时以与微波频率相同的速度进行摩擦碰撞,随后产生热能,达到加热或者熟化效果[1]。

在农产品鲜果中,其极性分子为水分子。在微波作用下,鲜果中的水分会大量吸收微波能,并产生摩擦碰撞变成热能,鲜果中的水升温和蒸发同时进行。由于水分蒸发冷却,内层温度高于表层温度,以至于内部快速形成的蒸汽产生压力梯度,从而产生“泵”效应,驱使鲜果内部的水分流向表面,进一步加快鲜果微波干燥的速度[2]。

与常规干燥技术相比,微波干燥技术干燥速度快、效率高,采用微波干燥技术作业时,热量产生于鲜果内部,在特定的微波功率、微波密度和强度下,短时间内即能达到干燥效果,比热风、红外等方式干燥速度快4~10倍;微波干制的鲜果品相好,营养物质破坏少,微波干燥过程中,加热均匀,鲜果表面由于蒸发冷却,温度略低于内层温度,因而能保证干制好的果体形状均匀,果面洁净,颜色鲜红,有光泽;工艺先进,易实现自动化生产控制,通过控制磁控管输出功率,即可控制干燥生产过程,控制系统自动化程度高,降低了人工成本;微波除了热效应外还具有杀菌作用,微波可以穿透食物内部,能在较短时间和较低温段达到消毒杀菌效果。实践证明,经过2~3分钟的微波加热,可杀死大部分物料中的细菌,并能保证食品中的营养成分和风味[2]。

2 微波干燥箱总体设计

微波干燥箱是由电源箱、微波发生器、微波干燥仓、传送带、控制台、传送电机、排湿换气装置、机架、微波抑制系统等组成。

微波系统主要包括微波发生器、散热装置和能量输装置。微波发生器由6个磁控管组成。磁控管是一种用来产生微波能的电真空器件,此次使用到的磁控管频率为2450 MHz,功率900 W,每秒能产生约24亿次振荡。微波系统是干燥箱的热源,通过波导装置与干燥仓连通。

干燥仓是存放鲜果并实现干燥作业的空间,由镀锌白铁皮制成。呈长方体,长200 cm,宽120 cm,高120 cm。正面有舱门,可通过把手打开舱门出入物料。舱门中间设有小窗,可观测仓内工作情况。干燥仓上方与能量传到装置相连,接收磁控管发出的能量,用于干燥物料。左右两侧与微波抑制器相连,防止微波能量泄露,确保安全生产。

鲜果干燥过程中,大量水分从果体蒸发,干燥仓内空气变得湿热,鲜果干燥速度变慢。此时需要打开排湿换气装置,把湿热空气排出干燥仓,从外界引入干燥空气,以保持鲜果内部与外界空气的温度差,保证鲜果干燥速度。排湿换气装置由抽湿电机和排气管道构成。抽湿电机安装在室外,类似家用空调的外机,用排气管道与干燥仓相连,当传感器检测到干燥仓内空气湿度达到上限,PLC控制抽湿电机开始工作,完成空气交换。

微波是一种辐射源,若其泄漏会对操作人员造成伤害。为防止微波能量泄漏导致辐射危害、保证微波加热设备运行的安全性,在干燥仓两侧设有抑制装置,在干燥仓内每隔一段上下都安装有不锈钢抑制片,在微波干燥仓泄漏出来的微波能被不锈钢抑制片反射回仓内。并在每个排气扇的外侧都安装了多孔的金属防护罩,最大限度减小微波泄露,确保微波漏能指标符合安全标准。同时在微波干燥腔上部采用旋转抛物面的设计使微波射线的绝大部分垂直向下,也减少了绝大部分微波的泄露。检修维护仓门的设计是在设备排故或停机清扫时使用、设备运行时严禁开启。此处安装有限位开关,在微波干燥设备运行时,如果有异常情况,设备立即停止,磁控管停止工作,控制系统发出声光报警信号。

为了减少违规操作带来的损失,在微波干燥箱上安装智能仪表和声光报警器,当某些参数超过设定值,能够及时提示报警,尽快检修以降低损失。

3 微波干燥箱系统控制方案设计

3.1 系统启动初始化控制方案設计

控制系统是本研究设计的微波干燥箱行为决策和执行运动的核心处理单元。首先通过触摸屏根据农产品的品种、采摘时间、含水率等设定干燥仓温度、湿度参数标准值和传送带速度标准值。随后点击触摸屏,启动传送带电机、微波磁控管、送风电机及抽湿电机,通过PLC和变频器控制加热装置和各电机工作状态,鲜果随传送带送入干燥仓,开始干燥作业。温、湿度传感器实时监测干燥仓内部参数,送入PLC,开启PID控制,至此系统启动初始化结束。

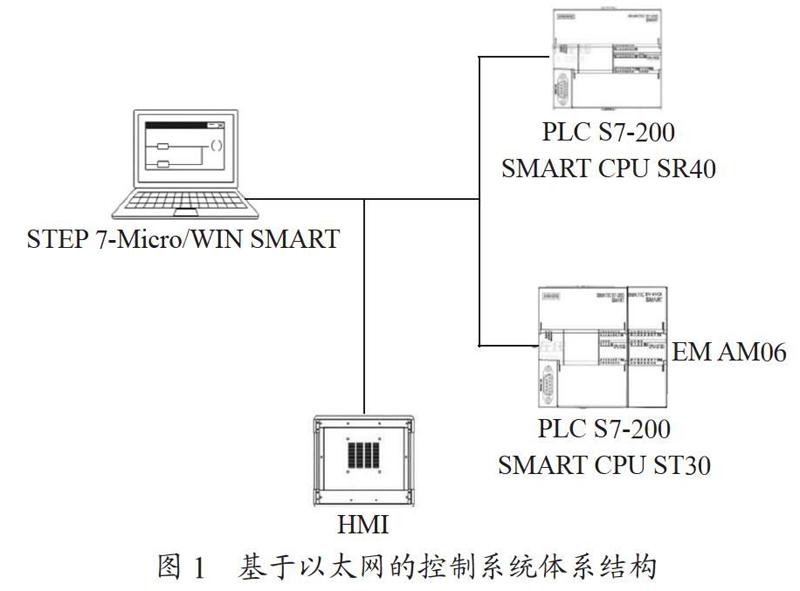

3.2 设备通讯

本研究采用触摸屏(HMI)作为上位机与可编程控制器(PLC)组成主从式网络控制系统。PLC作为微波干燥控制系统的底层分散控制器,通过计算机编程软件Micro-WIN编写程序,通过模拟量模块EM AM06来采集温度信号。基于以太网的控制系统体系结构如图1所示。

3.3 控制器选型

常用的系统控制模块有单片机控制系统、PLC控制系统及工业计算机控制系统。单片机控制系统价格低廉,但是开发周期长,后期运行成本高;工控机系统功能强大、稳定性好,但是性价比不高;PLC控制系统性能价格比高,可靠性高,抗干扰能力强并且系统的设计、安装、调试更方便,因此选用PLC作为微波干燥箱的系统控制器。

结合控制系统应用场景,本文选择西门子公司的S7-200 SMART系列PLC作为控制器,该系列PLC配备西门子专用高速处理器芯片,基本指令执行时间可达0.15 μs,在同级别小型PLC中遥遥领先。CPU模块通过以太网接口可方便地与其他PLC模块、HMI、计算机组网通讯,支持8路PID功能,可进行自动/手动切换及PID整定,配以方便易用的向导设置功能,快速实现设备调速、控温等功能。SMART系列PLC采用模块化结构设计,不但能降低用户使用成本,而且可以通过相应模块的扩展为后续系统的开发升级留有足够的空间[3]。

本文设计的控制系统选择两台不同输出类型的PLC,分别是S7-200 SMART CPU ST30(下文简称ST30)和S7-200 SMART CPU SR40(下文简称SR40)。这是因为继电器输出可以带交直流负载,但是由于继电器本身的输出特性决定了它不能高频输出,且继电器通断的寿命一般在10万次左右,不适合频繁通断的场合;而晶体管型PLC适合高频输出,但是只能带低压直流负载。所以选择SR40控制变频器和三相异步电机,选择ST30控制PWM(脉冲宽度调制)和固态继电器输出。

人机界面(HMI)是人与机器进行信息交流的场所,使用触摸屏,监控人员可以修改系统参数设定以满足不同工艺的需求,也可以从触摸屏上直观地了解设备的工作状态和系统的运行情况,还可以对系统的运行过程进行监视,并显示报警信息。触摸屏选择昆仑通态TPC7062Ti,该触摸屏采用嵌入式一体化设计,高亮度TFT液晶显示,分辨率高达800×480。选用ARM结构的低功耗CPU,主频达到400 MHz,性能良好。该型号触摸屏性价比高,支持U盘备份、恢复,操作更快捷、更方便;并且支持RJ45以太网通讯接口,与PLC组网通讯非常方便,能够满足微波干燥箱控制系统设计要求。

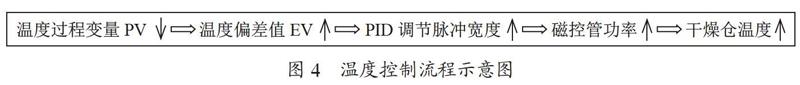

3.4 电气原理图设计

系统控制电路接线电路如图2所示。SR40作为主站结合变频器控制物料输送带,结合交流接触器控制送风电机和抽湿电机;ST30作为从站,实现PID控制PWM输出和固态继电器输出,以控制磁控管的开闭,保持温度恒定控制。系统控制电路接线图如图3所示。

3.5 控制策略的选择

从控制原理来讲说,人们希望控制的输出量保持在设定的数值,通常会使用开环或闭环控制。如果系统的输入量与控制量之间关系稳定,干扰比较小可采用开环控制;当被控对象受干扰的影响,其实现状态与期望状态出现偏差时,通常选用闭环控制。

PID控制广泛应用于温控、水泵、伺服阀、运控等行业,是一种典型的闭环控制,程序设计简单,参数调整方便。能够在不获取被控对象的数学模型的情况下,得到比较满意的效果。S7-200 SMART系列PLC可以控制8个PID回路,控制器根据设定值与被控对象的实际值计算偏差,通过PID算法计算出控制器的输出量,推动执行机构去影响被控对象的变化。

在S7-200 SMART系列PLC中的PID功能是通过PID指令功能块实现。按照采样时间周期执行PID功能块,按照PID运算规律,根据当时的给定、反馈、比例积分微分数据,计算出控制量。西门子S7-200 SMART系列的编程软件STEP 7-Micro/WIN SMART提供了PID指令向导,以方便地完成这些转换标准化处理,除此之外,PID指令同时也会被自动调用。

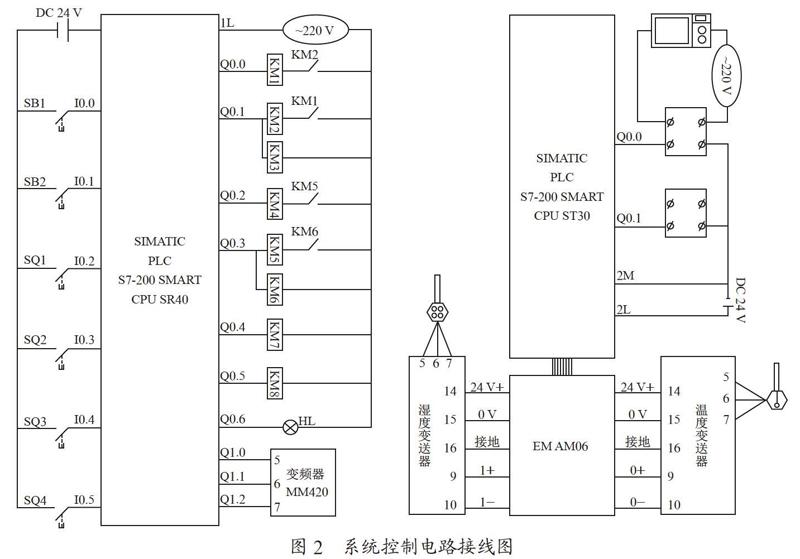

系统启动时,上位机设定温度值发送至PLC,由PLC控制触发模块,触发模块控制固态继电器导通,磁控管得电开始工作,干燥仓内温度上升。热电阻PT-100为温度检测元件,测量并经温度变送器给出为单极性电压模拟量,变送器将此信号转换为标准电流信号传输至PLC的模拟量输入模块,经过PLC处理后作为温度过程变量PV;将其与温度设定值SV二者的差值进行PID运算,得到温度偏差值EV;PID调节器根据偏差值EV运算输出,输出值是送至加热器磁控管的PWM信号,其允许变化范围为最大值的0%~100%;通过控制固态继电器的开关状态,调整磁控管的功率,实现温度的恒定控制,如图4所示[4]。

PID温度控制模块的PLC梯形图如图5所示。首先对PID初始化参数进行设定,分别对给定量、增益、采样时间、积分时间常数、微分时间常数进行设置。其中给定量50为工程量,PID需要0.0到1.0的实数,因此50除以总量程500,将其转化为0.0~1.0的实数。此外,在寻找合适的增益和积分时间常数时,先给增益赋一个较小的值,给积分常数一个较大的值,保证不会出现较大的超调,经过一点点尝试,最后找到最佳参数。微分时间通常设置为0[5]。

4 结 论

本研究利用现代电气控制技术,设计了基于PLC控制的微波干燥箱,温度控制精度达到±1 ℃。新疆地区盛产的辣椒、葡萄和红枣等农产品长期以来都是采取自然晾晒的原始干燥技术,本研究对我区农产品干燥规模化、自动化有一定的意义。

参考文献:

[1] 李晓蓉,陈章友,吴正娴.微波技术 [M].北京:科学出版社,2005.

[2] 葛新锋,刘存祥.金银花环形微波干燥装置的设计与研究 [J].食品科技,2010,35(1):116-119.

[3] 陈忠平,侯玉宝,李燕.西门子S7-200 PLC从入门到精通(双色版) [M].北京:中国电力出版社,2015.

[4] 雷威,李彦明,凌晓,等.基于PWM的相变热管温度分段控制系统设计 [J].测控技术,2014,33(8):72-74+79.

[5] 韓相争.西门子S7-200 SMART PLC编程技巧与案例 [M].北京:化学工业出版社,2017:208-218.

作者简介:朱学飞(1984.12—),男,汉族,新疆石河子人,讲师,硕士,研究方向:电气自动化。