自攻螺钉攻入困难原因分析及预防

张卫新 唐朋 吴腾丰 雷奎

摘要:标准件生产企业缺少对自攻螺钉攻入困难的根本原因的分析和认识。本文结合生产实际中长期存在的此类问题,以分析自攻钉攻入通孔困难的原因为研究课题。进行充分的原因分析,发现导致攻人困难的原因有装配因素和螺钉本身的因素。对影响因素做对比试验,通过模拟装配得出不同的扭矩值,发现摩擦系数、配合尺寸是影响自攻钉攻入困难的重要因素,并提出产品表面浸泡比例为1:1的干膜润滑剂、大径减小的方案,以提高攻入效果;提出增加钻孔检测,测试攻入扭矩和观察螺纹磨损程度的方案,以预防不合格品流出。

关键词:自攻螺钉;挤压攻丝;内螺纹;攻丝扭矩;振动挤压

中图分类号:THl62.1 文献标识码:A 文章编号:1005-2550(2020)04-0110-06

张卫新

毕业于太原理工大学材料工程专业,获得工程硕士学位。现就职于浙江华远汽车零部件有限公司,任质量工程师,已发表论文数篇。

自攻螺钉,为钢制经表面镀锌钝化的快装紧固件,多用于薄的金属板之间的连接。当自攻螺钉拧人无内螺纹孔时,自挤压形成内螺纹。它是一种不需要事先攻内螺纹的螺纹紧固件。挤压力使受压材料更容易流动和挤入自攻螺钉螺纹的牙侧和牙底。因此,自攻螺钉具有较好的拧入控制和紧固扭矩,可以极大地改善连接强度和整体牢固性。

针对自攻钉攻入困难的问题,相关作者主要描述了装配扭矩和通孔的影响,没有实质性的从产品受力、表处理状态、尺寸等影响因素进行深入分析,且缺少螺钉攻入困难的相关研究文献。对此,由于自攻螺钉攻入困难现象普遍存在,而防范过程中产品用量大,影响汽车正常生产节拍,所以不能一直进行防范。作者结合生产实际装配方式,充分分析影响自攻螺钉攻入的相关影响因素,进行现场验证,从根本上为企业提出关键性的预防措施,可以直接或间接的为企业节省数万元以上运营成本。

1问题描述

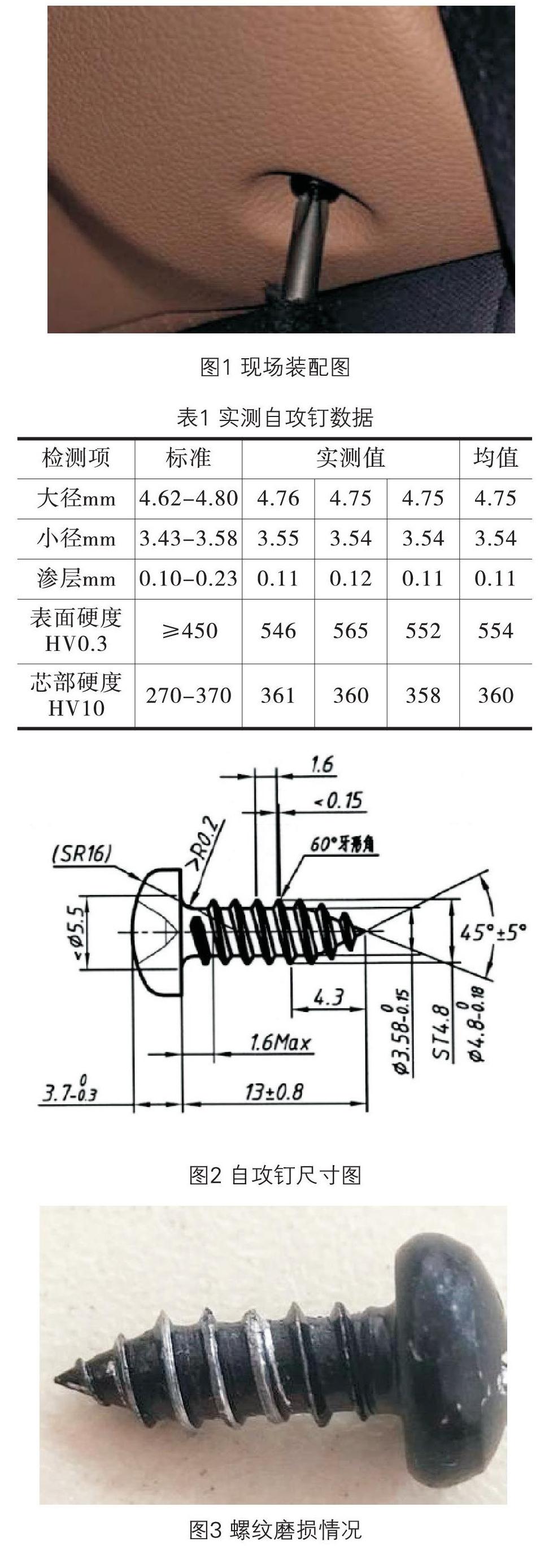

2019年10月17日,合肥某汽车座椅公司的装配人员发现十字槽自攻螺钉无法正常攻入座椅滑轨处的钣金孔,该批次产品不良率占总数的90%,严重影响正常的装配节拍,且该问题已被多次投诉。现场装配位置如图1所示。其它件号的多款自攻钉,也存在装配困难的现象,经过检测,自攻钉的性能尺寸都符合图纸要求。因无法确定根本影响因素,该问题已持续半年。本文以该批次产品作为研究性课题,对主要影响因素进行深入的分析。产品检测数据如表1所示,图纸尺寸要求如图2所示。

宏观观察螺纹表面,有严重的磨损现象,攻入牙至第三扣牙磨损严重,螺纹磨损情况如图3所示。

2攻入困难原因分析

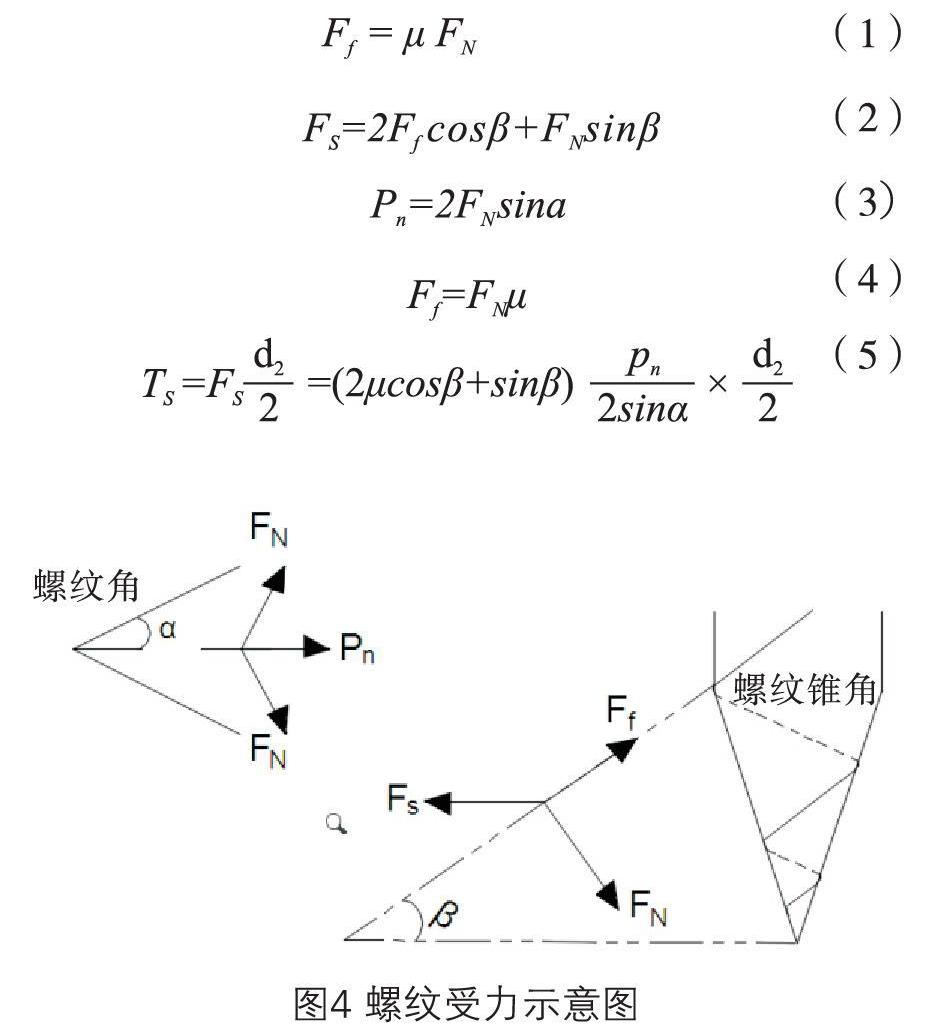

自攻钉在攻人通孔过程中会受到摩擦力、挤压力以及外界作用在螺钉上的扭矩力的影响。本文主要从两个方面进行理论性分析,然后通过试验判断出主要的影响因素。

2.1自攻时受力分析

自攻钉攻入金属通孔时,通过冷挤压内壁,发生塑性变形后形成内螺纹。在旋入的同时,挤压力会导致牙尖表面粘结、擦伤,增加摩擦阻力。螺纹的摩擦阻力大小受金属形变压力和螺纹磨损的粗糙程度影响。摩擦力公式使用式(1)表示:

2.2.2外部因素

螺钉攻入通孔中时,底孔直径增大,金属应变量减小,塑性变形流变应力减小,扭矩值降低。

设定扭矩和速度都会对螺钉的攻入效果产生影响。王丽华指出,高转速具有高的动能,当紧固后,极短时间停下,会产生瞬时大于设定值的扭矩。何伟东等对设定扭矩进行现场试验,使用指针扳手施加于紧固件一个缓慢、低转速的扭矩,出现5%的紧固件滑牙,但降低設定扭矩后,未发生滑牙,且路试未脱落。

3试验

影响攻人扭矩阻力的宏观因素有摩擦力、材料变形能力。通过受力分析和影响因素的研究指出,螺纹中径、材料硬度、摩擦系数、牙型角、螺纹升角、通孔直径、螺纹锥度、设定扭矩、扭矩速度会影响螺钉的装配效果。

本试验选取通孔直径、螺纹大径、扭矩设定值、转速、螺纹锥度、摩擦系数因素进行验证分析。模拟装配试验使用德国Zwiek螺纹紧固分析系统,设备型号为5413-2777/03。

3.1试验设计

从影响扭矩的内部因素和外部因素考虑,设计实验方案如下:

为分析转速、扭矩、配合尺寸对装配扭矩值的影响,使用Q420钣金件,硬度175HV,厚度2mm,钻孔φ4.1、φ4.2、φ4.3mm,参数设定1N·m、2N·m、3N·m扭矩分别配合100rpm、300rpm转速,试验设计如表2所示。

为分析摩擦系数、螺纹大径、螺纹锥度对装配扭矩值的影响,使用孔径φ4.2mm、厚度3mm、硬度300HV的0460钣金件,参数3N·m、300rpm的电枪,产品表面经过未抛丸、抛丸、镀锌、三价铬蓝白钝化封闭、黑色钝化DK4122封闭、615干膜润滑状态的表处理。表处理设计如表3所示,其中,序号4螺纹锥角为39°,其它试样为45°。

3.2试验结果

选取表3试样1状态的自攻螺钉,设定表2参数,螺钉未能攻入,设定扭矩值5N·m,重新攻入,得到该条件下扭矩值,结果如表4所示。模拟装配如图6所示。表3状态的自攻螺钉,模拟装配结果如表5所示,螺钉模拟装配如图7所示,客户现场装配结果如表6所示,现场使用设定4N·m的气动扭矩枪。

3.3结果分析

3.3.1装配因素

试验中通过设计转速、扭矩、配合尺寸3个因素的水平,得出不同的装配扭矩值。头部滑枪是指在攻入过程中头部与枪头的配合阻力小于螺钉的攻入阻力,造成枪头从十字槽中跳出。

分析转速因素,由表4知,设定扭矩5N·m,对比分析不同转速下φ4.1的攻入扭矩值,设定转速100rpm的攻入扭矩为3.85N·m,设定转速300rpm的平均攻入扭矩为4.25N·m,扭矩值增加0.4N·m;对比分析不同转速下φ4.3的攻入扭矩值,设定转速100rpm时,头部滑枪,设定转速300rpm的平均攻入扭矩为3.08N·m;对比数据,装配转速100rpm提高至300rpm,攻入螺钉的摩擦阻力增加,当孔径由φ4.1变为φ4.3时,低转速会影响螺钉的垂直导向,增加攻人阻力,造成螺钉头部滑枪。

分析装配扭矩因素,扭矩设定1N·m、2N·m、3N·m,螺钉不能攻人全部试验孔,设定5N·m,螺钉可攻入通孔,说明装配扭矩的大小会直接影响螺钉的攻入效果。

分析配合尺寸因素,φ4.1、φ4.2、φ4.3相同转速300rpm的平均攻入扭矩分别为4.25N·m、滑枪、3,08 N·m;孔径增加0.2mm,攻入扭矩减少1.17 N·m;孔径增加0.1mm,攻入阻力增加导致滑枪;说明在螺钉与通孔配合垂直的情况下,孔径的增加才会降低攻入扭矩值,接触的第一扣牙不能垂直导向,会增加攻入阻力。观察序号10与12攻入后螺纹表面状态,如图8所示,10号φ4.1mm的攻入扭矩为4.7 N·m,为最大值,12号φ4.3ram的攻人扭矩为2.78 N·m,为最小值,10号比12号表面磨损严重。

3.3.2产品因素

实验中研究了摩擦系数、螺纹大径、螺纹锥度的产品因素。按照表3的设计得到试样1-6的螺钉。

分析摩擦系数的影响,对比试样2、试样3、试样5,增加1:1和1:3的干膜润滑剂,攻入扭矩由4.07 N·m降低至2.58 N·m和2.83 N·m,增加润滑剂可以降低攻入扭矩值,润滑剂浓度越高攻入扭矩越低,干膜润滑后的螺纹表面磨损状态如图1l所示。对比试样3和试样6,黑色钝化、DK4122封闭改为三价铬蓝白钝化封闭,攻入扭矩降低0.89 N·m。

分析螺纹大径的影响,对比试样1和试样3,抛丸后螺纹大径减小,攻入扭矩降低0.62 N·m,且螺纹磨损程度降低。

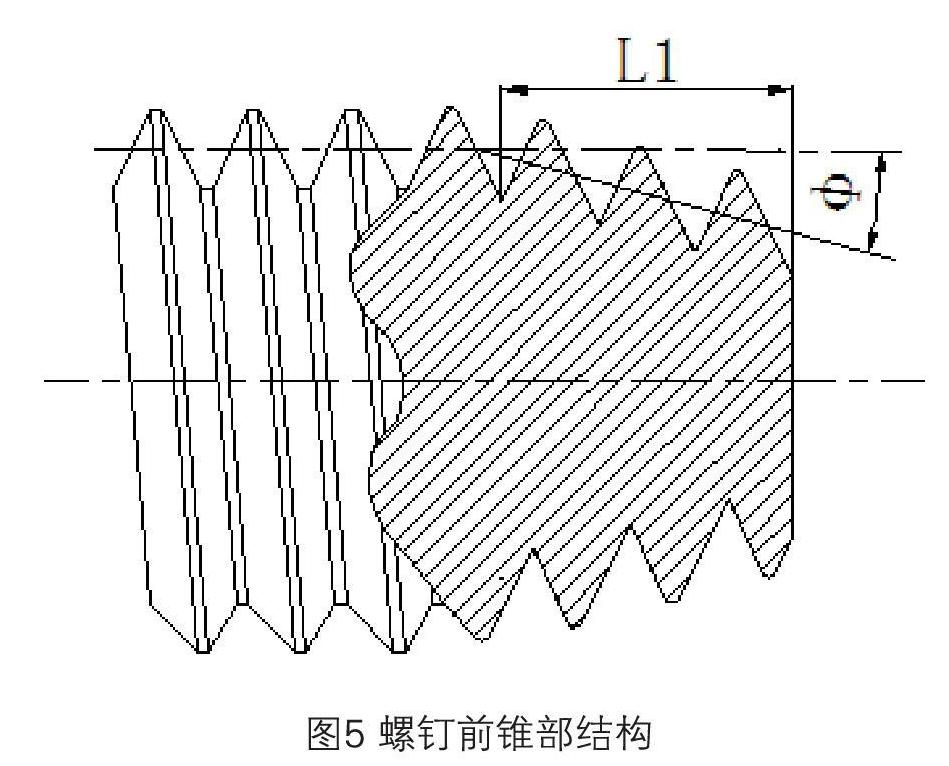

分析螺纹末端锥度的影响,由表6的装配结果知,试样2、试样5、试样6存在相同的结果;表中气枪不断气跟转,指设定4 N·m扭矩后,攻入螺钉的头部与钣金贴合,且头端杆部螺纹短缺,阻力降低,形成与气枪聯动;试样4与其它试样对比分析,螺纹末端锥度由45°减小至39°可以有效提高螺钉攻入率,螺纹末端的角度可以改善与通孔的过盈程度。

试样1、试样3、试样6螺纹表面状态对比如图10所示。结合图9对比,螺纹表面磨损程度大,攻入扭矩值大,磨损程度小,攻人扭矩值小。

4小结

观察不合格品的表面磨损状态,并对螺钉攻入扭矩大的原因进行分析,对比不同转速、扭矩、配合尺寸、摩擦系数、螺纹大径、螺纹锥度对装配结果的影响,得出以下结论:

(1)螺钉表处理状态会影响到摩擦系数的大小,摩擦系数是影响攻入扭矩的重要因素,而镀层表面的粗糙度成为影响摩擦系数的关键要因;

(2)与螺钉的配合孔径会影响攻入扭矩,在螺钉能自然垂直配合孔径的前提下,孔径越大,所需要的攻入扭矩值越小;针对该批次状态产品,通过改变锥形角度,可以改变攻入螺纹的过盈量,可有效改善攻入扭矩。

(3)针对该批次不合格产品,返工方式,可以通过增加产品抛丸,电镀封闭后使用615干膜润滑剂1:1的比例进行润滑,减小产品的攻入扭矩。

(4)螺钉不合格品控制,可通过钻板试验,查看攻入扭矩及螺纹表面磨损程度,判断产品是否合格。攻入扭矩小于装配扭矩,螺纹表面磨损不超过一扣牙,产品便可以正常使用。