基于COPRAS 方法的汽车保险杠多工况耐撞性能研究

徐 威,李光耀,郑 刚

(湖南大学汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

1 引言

近年来,随着汽车产业的快速发展,耐撞性能研究已经成为各类汽车在设计和开发过程中不可避免的重要课题[1]。汽车保险杠是汽车正面碰撞时最主要的承载和吸能构件之一,在车辆碰撞安全事故中,绝大多数都涉及到保险杠系统[2]。因此,汽车保险杠的碰撞性能的研究有现实意义,并且得到越来越多的重视。文献[3]通过有限元方法研究了不同厚度保险杠的耐撞性能。文献[4]研究了复合材料变截面前防撞梁在角度和对中碰撞工况下的耐撞性能。文献[5]运用COPRAS 评价方法对应用于汽车的薄壁梁拼焊板的综合耐撞性能进行了研究。在目前的保险杠系统耐撞性能的研究中,一般通过不同的评价指标来评价耐撞性能,但这些评价指标相互之间往往矛盾,无法同时达到最优,这对耐撞性能的评估造成困难。复杂比例评估法COPRAS(complex proportional assessment)最早是由文献[6]提出,该方法综合考虑了不同试样各性能指标及其相应权重,结合各指标的重要性和效用度对试样进行逐步分级排序和评价,并从中选出最佳方案。文献[7]在此基础上增加了权重系数的概念,将多个指标进行重要性的量化,并成功运用于备选试样性能的优劣判别。文献[8]将COPRAS 方法运用于泡沫填充的单胞和双胞薄壁管的综合耐撞性能评估。基于COPRAS 评价方法,综合考虑耐撞性能评价指标。同时提出6 种不同的保险杠截面设计,以有限元软件LSDYNA 为研究工具,研究不同截面构型保险杠在正碰和斜碰两种工况下综合耐撞性能,并分析了最优的截面构型保险杠的耐撞性能。

2 复杂比例评估方法

对于具有不同截面构型的保险杠防撞梁结构,用于评价其碰撞性能的评价指标有多种,且各指标之间存在相互矛盾性和关联性。这使得对具有不同截面构型的保险杠防撞梁结构进行耐撞性能评价时难以做到合理、客观的评价。因此,如何综合评价保险杠防撞梁结构碰撞性能并从待选方案中选择具有最优碰撞性能的截面构型是急需解决的关键问题,这类问题可看作一类复杂的多指标决策问题(MCDM,multi-criteria decision making)。对于多指标决策问题,指标之间存在量纲不一致性,即各指标没有统一的度量标准,因而难以比较,且目标之间存在矛盾性。正是由于多指标决策问题多个指标间的矛盾性和量纲不一致性,不能简单的将多指标简单归并为单指标。因此,决策者在决策分析过程中,需要考虑一系列存在相互矛盾和相互关联的指标,合理的选用多指标决策方法从备选方案中选择最佳选择方案。为解决在保险杠耐撞性能研究过程中,不同性能评价指标相互矛盾从而导致试样耐撞性能无法判断的问题,引入一种新型多指标综合评估方法,即复杂比例评估方法COPRAS(complex proportional assessment),该方法的基本步骤如下:

(1)确定试样集合及其评价指标;

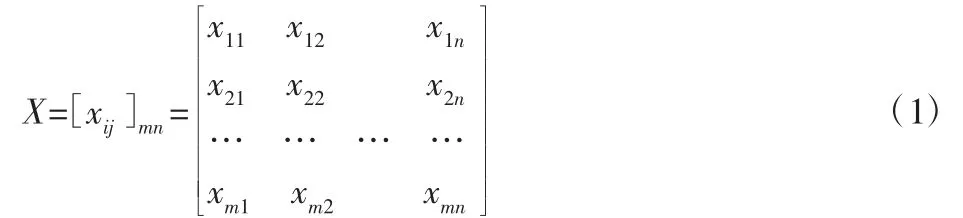

(2)生成初始决策矩阵X;

(3)对初始决策矩阵进行正则化处理。不同指标下,式(1)中决策矩阵元素具有不同的度量单位,为使各指标具有统一评价标准,需对初始决策矩阵进行无量纲化处理,获取各评价指标的无量纲值;

式中:R—正则化决策矩阵;rij—正则化决策矩阵元素,即试样i 中的第j 个正则化性能指标值。

(4)采用下述方法确定各评价指标权重

从各性能评价指标中任意选取两个不同指标A 与B,形成总数为N=(n(n-1)/2)的性能评价指标比较组合;对于任意一组性能评价指标A 与B,若指标A 比指标B 重要,则A 得三分,B得一分;若指标A 重要性弱于指标B,则A 得一分,B 得三分;若指标A 与指标B 同等重要,则A 与B 均得两分;各性能评价指标总分;将指标所得总分Wj除以全局总分获得各性能评价指标对应权重值wj;

(5)确定加权正则化决策矩阵D

式中:wj—第j 个正则化性能指标对应的权重。该值始终等于第j个正则化性能指标正则化权重之和:

(6)将权重后的无量纲数值分别按对耐撞性能有益与无益进行求和,即:

徐艺只得呐呐地说:“曾真……嗯……我跟你说,胜利大厦……只是我们正在争取的一单业务,其他的,我……我可真的什么也不知道。行,有什么情况我随时告诉你。”

式中:y+ij、y-ij—有益贡献正则化权重值和无益贡献正则化权重值。若试样i 的有益正则化权重之和S+i越大,则该试样性能更优,或者方案i 的无益贡献正则化权重之和S-i越小,该试样性能亦更优。待选方案集合有益贡献正则化权重和和无益贡献正则化权重和可以表示为:

(7)确定各待选方案相对重要程度或优先程度。试样i 的相对重要程度可由下式确定:

式中:Smin—无益贡献正则化权重和S-i中的最小值。

(8)计算待选方案i 的效用程度Ui,即以Qi最大值为满分,求出其他各试样的相对分值:

式中:Smax—效用程度最大值。

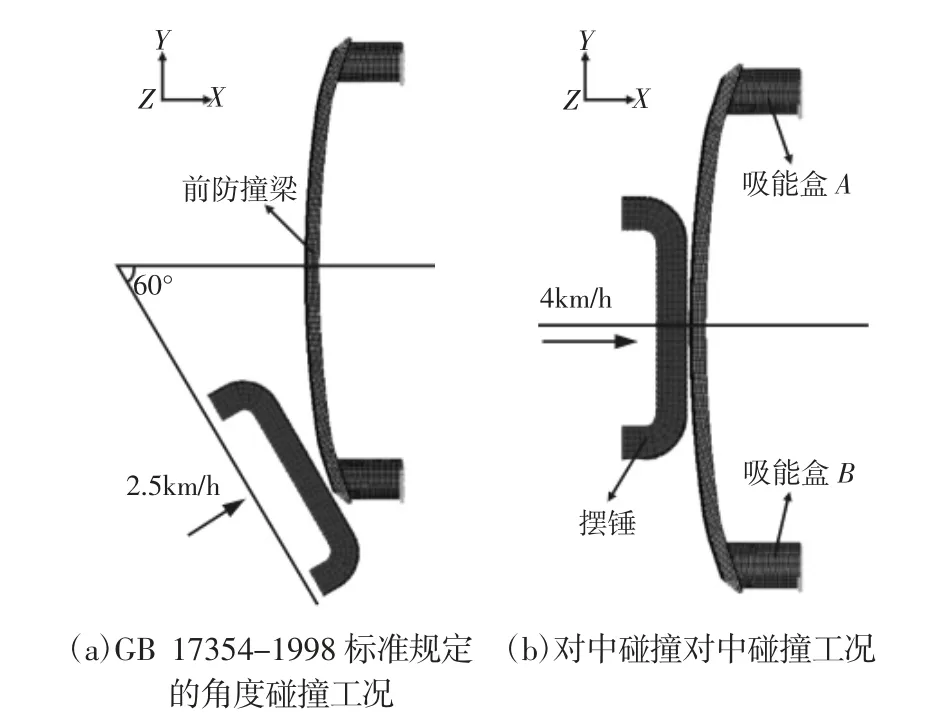

3 有限元建模

根据GB 17354-1998 标准的要求,对试验车辆进行低速角度碰撞和对中碰撞试验,碰撞速度分别为2.5km/h 和4km/h[9]。碰撞器的质量与试验车辆的整备质量相等,设置为1500kg,并对汽车前端的保险杠结构建立模型,模型的后部设置部分单元为刚性单元。建立的两种工况的有限元模型,如图1 所示。

图1 两种工况的有限元模型Fig.1 Finite Element Model of Two Working Conditions

保险杠总成主要由前端防撞梁、两侧吸能盒组成。防撞梁的材料为6063-T6 铝合金,厚度为2.5mm。吸能盒的材料均为6063-T4铝合金,厚度均为2mm。保险杠部件均采用四节点壳单元划分,网格大小为(5×5)mm,网格尺寸达到收敛要求。根据热处理工艺的不同,前防撞梁的材料为6063-T6 铝合金,密度为2.7×103kg/m3,弹性模量为73GPa,泊松比为0.30,屈服强度为205.6MPa;吸能盒的材料为6063-T4 铝合金,密度为 2.7×103kg/m3,弹性模量为 73GPa,泊松比为0.30,屈服强度为75.3MPa;通过高速拉伸试验可以获得不同应变率的材料性能曲线,通过转化获得材料的真实应力应变曲线,如图2 所示。横梁模型整体采用Automatic_Single_Surface,横梁与吸能盒的接触定义为Automatic_Surface_to_Surface,摆锤与保险杠的接触定义为Automatic_Surface_to_Surface。动摩擦因数设置为0.2,静摩擦因数设置为0.3;根据FMVSS 581 法规,在低速碰撞中,永久变形和损坏仅局限于保险杠和将保险杠安装到车架上的安装架和固定件,车身不能受损[10]。保险柜与车身之间的许可位移为140mm,所以当保险杠变形超出此许可位移,可认为保险杠发生塑性大变形失效。

图2 材料的真实应力应变曲线Fig.2 The True Stress-Strain Curve of the Material

4 仿真结果与综合耐撞性能COPRAS 评估

4.1 不同截面构型保险杠综合耐撞性能评估

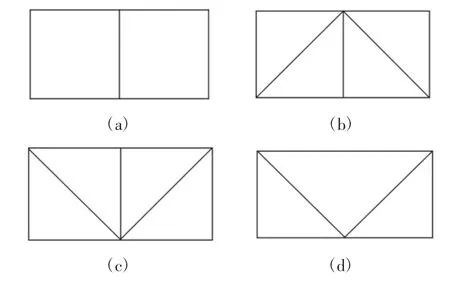

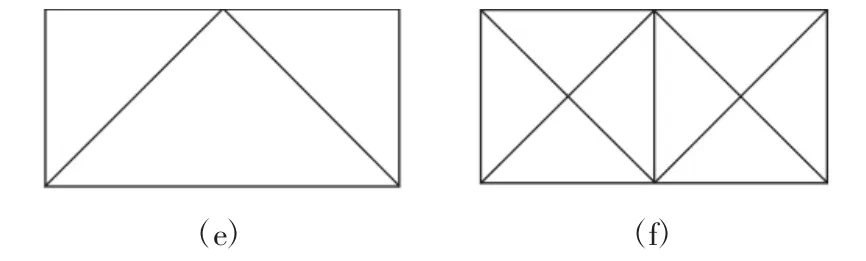

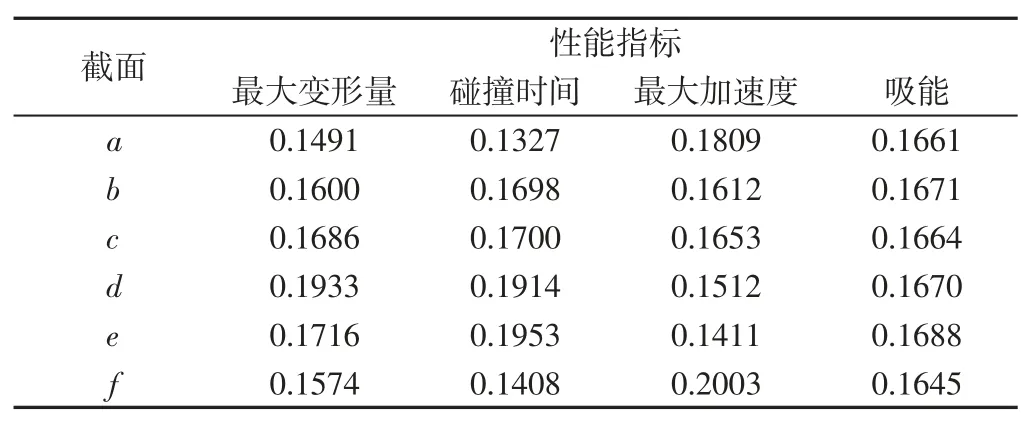

提出6 种不同截面构型防撞梁保险杠,截面构型,如图3 所示。对等质量的不同截面构型保险杠进行对中碰撞、角度碰撞的仿真分析,以观察在碰撞过程中的各项性能参数并进行综合对比评估。

图3 6 种不同保险杠前防撞梁截面构型Fig.3 Six Cross-Sections of Different Bumper Beams

选取保险杠系统的最大变形量、摆锤碰撞最大加速度、碰撞时间、保险杠系统吸能为评价指标。不同截面构型保险杠的仿真结果,如表1 所示。

为进一步评价不同截面构型保险杠在对中碰撞和角度碰撞工况下的耐撞性能,采用COPRAS 评价方法评价保险杠在不同工况下的综合耐撞性能。

首先,根据步骤2 和步骤3,在完成性能指标矩阵整合的基础上,将初始决策矩阵中数值进行无量纲化,使该矩阵成为无量纲的新矩阵,如表2、表3 所示。

表2 无量纲化后不同截面保险杠对中碰撞下的性能指标数值Tab.2 Non-Dimensional Values of Different Criteria Under Centered Impact Condition

表3 无量纲化后不同截面保险杠角度碰撞下的性能指标数值Tab.3 Non-Dimensional Values of Different Criteria Under Angular Impact Condition

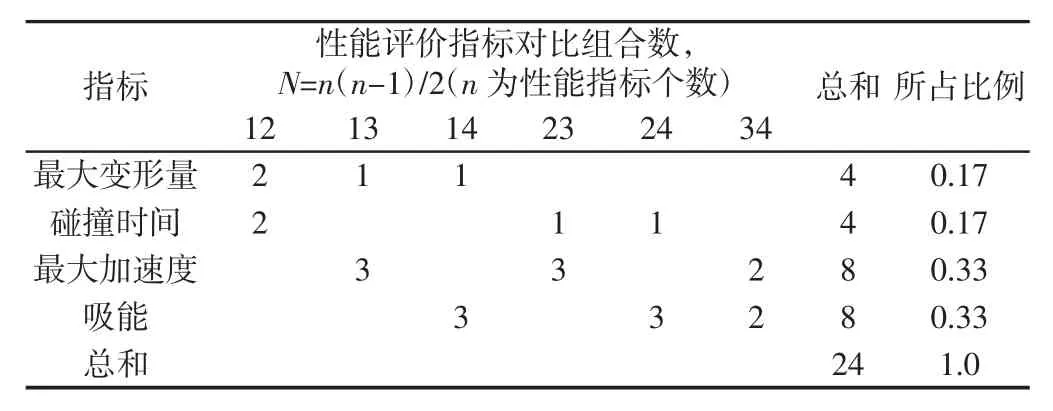

其次,采用步骤4,算出各性能指标的权重比,如表4 所示。

表4 指标组合权重表Tab.4 Weightage Setting for Each Performance Criteria

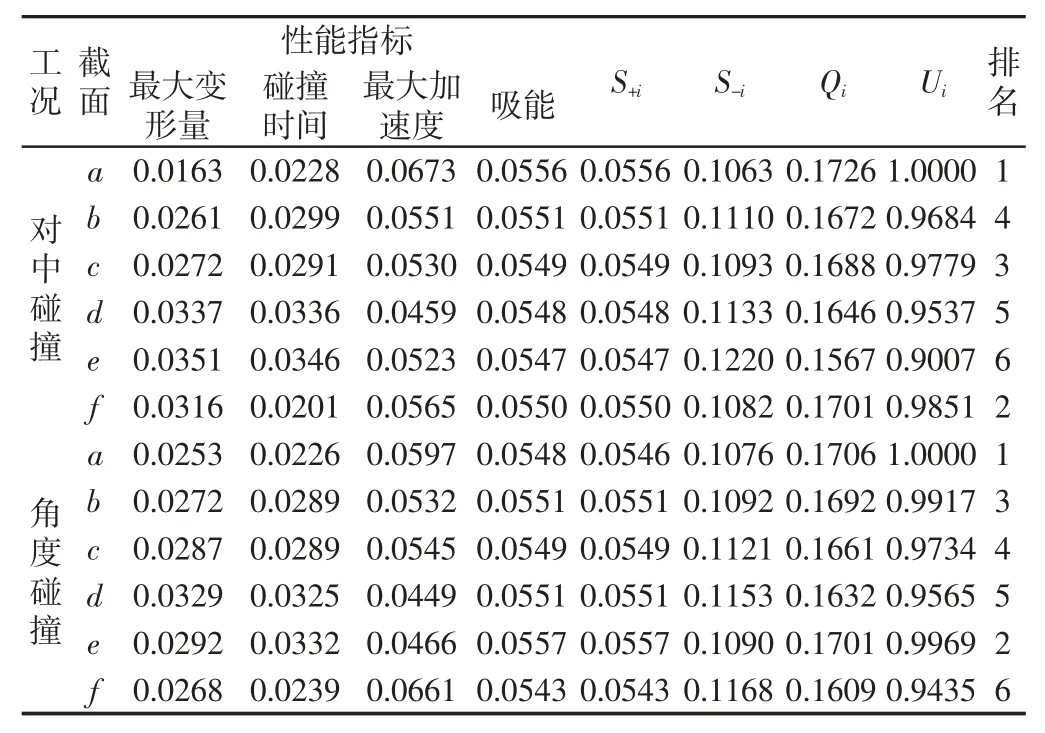

最后,采用步骤5~6,算出每个试件的耐撞性能综合评定值即Q 值。计算Q 值中,吸能为有益指标,最大变形量、摆锤碰撞最大加速度、碰撞时间为无益指标。根据Q 值求出U 值,最后通过U 值进行性能优劣排名,如表5 所示。

由表5 可知,在对中碰撞,a 截面保险杠的综合耐撞性能为最优,f 截面保险杠次之,e 截面保险杠最劣。在角度碰撞工况下,a 截面保险杠为最优,e 截面保险杠次之,f 截面保险杠最劣。表5同时评价出不同截面构型保险杠在对中碰撞和角度碰撞下的综合耐撞性能的优劣顺序。

表5 不同截面保险杠的COPRAS 评价结果Tab.5 The COPRAS Method Results for Six Different Bumpers

4.2 COPRAS 评价结果分析

根据COPRAS 评价结果,在对中碰撞工况下,a 截面构型保险杠系统具有最优的综合耐撞性能,其得分领先于其它截面构型。不同截面构型保险杠在不同评价指标方面表现有差异,在最大变形量方面,a 截面构型保险杠的最大变形量为50mm,在六种不同截面构型保险杠中其值最小,但在碰撞加速度方面的表现在六种不同截面构型保险杠中变现最差,达到16.16m/s2。由此可见,结构较大的刚度和强度在汽车碰撞中并不能很好的保护乘员,单一的评价指标并不合理。这同样反映在COPRAS 评价方法中,指标摆锤碰撞最大加速度比指标保险杠最大变形量重要,指标摆锤碰撞最大加速度得3 分,指标最大变形量得1 分。COPRAS 评价方法合理地综合分析了不同截面构型保险杠系统的综合耐撞性能。

在角度碰撞工况下,6 种不同截面构型保险杠系统的评分接近,a 截面构型保险杠得分最高,f 截面构型保险杠得分最低。a 截面构型保险杠在最大变形量、摆锤碰撞最大加速度、碰撞时间、吸能四个评价指标的为 17.17mm、56.19ms、19.05m/s2、242.84J。不同截面构型保险杠系统的评价指标表现相近,所以它们的评分表现也很接近。在对中碰撞和角度碰撞工况下,a 截面构型保险杠的耐撞性能表现均为最优,所以a 截面构型保险杠具有最优的综合耐撞性能。

5 结论

(1)提出将COPRAS 评估方法用于汽车保险杠耐撞性能分析并使用有限元软件LS-DYNA 建立保险杠-摆锤碰撞系统模型,对6 种不同截面构型的保险杠系统进行了仿真分析。(2)根据COPRAS 评估方法结果,a 截面构型保险杠在对中碰撞工况下的耐撞性能为最优,且评分高于其它截面构型保险杠,e 截面保险杠最劣。在角度碰撞工况下,6 种截面构型保险杠评分差异小,a截面构型保险杠最优,f 截面构型保险杠最劣。(3)通过COPRAS评估方法,对不同截面构型保险杠系统的综合耐撞性能进行评价,不同的截面构型设计可以影响保险杠系统的耐撞性能。a 截面构型保险杠系统的综合耐撞性能为最优,最大变形量仅为50.00mm,远小于失效变形量140mm,而且,在对中碰撞和角度碰撞下,最大吸能占总能量比值分别达到的98.62%和88.97%,吸能充分,可用于汽车保险杠的设计。