响水涧电站岩锚梁承载试验安全监测成果分析

时二强

(中国水利水电第五工程局有限公司,四川 成都 610066)

岩锚梁桥机承载力试验是检验桥机工作状态及岩锚梁承载能力是否满足设计条件及相关规范标准要求最直观、最有效的方法。采用向桥机逐级加载的方式,将荷载传递给岩锚梁混凝土,并通过岩台、拉压锚杆等岩锚梁结构支撑体系传递至周边岩体。利用设置在岩锚梁混凝土内部及其支撑体系中的监测仪器,对其承载受力状态进行系统、全面的监测和分析,检验岩锚梁结构体在额定荷载及有限超载情况下各结构部件的安全状态,验证设计构思和构造设置的正确性及合理性。

1 概 述

响水涧抽水蓄能电站位于安徽省芜湖市境内,地下厂房发电机组安装及运行期检修维护吊装工作由布置在主厂房内的两台型号为QD250/50t/10t-23.5A3的室内、双梁、单小车电动桥式起重机(简称桥机)完成。桥机轨道布置在地下主厂房上、下游边墙所设置的岩锚梁上。桥机在工作过程中,通过自身结构将荷载传递给岩锚梁,再由岩锚梁结构将荷载传递至周边围岩,以达到桥机承载要求。为保证岩锚梁的安全运行,结合桥机试验进行了岩锚梁承载试验,对岩锚梁结构在各种负荷工况的运行情况进行全面检测和分析。

2 工程条件

2.1 工程地质

2.1.1地质岩性

2.1.2 岩石物理力学指标

室内岩石物理力学性质试验成果表明:微风化—新鲜花岗岩的干、湿重度基本接近,其干重度为24.79kN/m3、湿重度为25.06kN/m3,干、湿抗压强度分别为116.0MPa、100.0MPa,弹性模量(E50)为56.5GPa;而闪长玢岩的干、湿重度相对略高,其干重度为25.41kN/m3、湿重度为26.15kN/m3,干、湿抗压强度分别为88.0MPa、36.0MPa,弹性模量(E50)为25.8GPa。

岩体地应力测试结果显示:三维应力最大主应力值平均为9.79MPa,中间主应力值平均为6.24MPa,最小主应力值平均为3.86MPa。工程区的水平应力值大于垂直应力值,其地应力系数λ=2.12~2.78。主应力方向与所在区域NEE向构造应力场主压应力方向相近,反映工程区地应力仍以构造应力为主的总体趋势。

2.2 岩锚梁结构及锚杆布置

岩锚梁分别沿厂房上、下游边墙在厂左0+138.500~厂右0+018.500范围内布置,全长157m。岩锚梁混凝土顶部高程-25.700m,梁底高程为-28.250m,壁座角27.5°,梁体下部倾角为30.3°。岩锚梁岩台区域在岩壁上部布置两排悬吊锚杆,倾角分别为25°、20°,直径为36mm,入岩长度8.7m,间距75cm,梅花形布置;岩台下拐点部位布置一排受压锚杆,直径为32mm,入岩长度4.5m,倾角为30.3°。监测锚杆安装角度、位置、入岩深度及梁内长度与其相同。

2.3 岩锚梁及周边围岩监测项目

岩锚梁结构及周边围岩主要监测项目有梁底岩台处压应力、梁与岩壁间界面开合度、梁内纵向分布和环向主钢筋应力、岩锚梁拉压锚杆应力及周边围岩内部位移及锚杆应力等。

3 试验工况及检验标准

本试验采用单台桥机(单台桥机额定起重量为250t)起吊配重块逐级加载的方式,分别在设计指定位置进行岩锚梁静荷及动荷承载试验。其中,最大试验荷载:静载为312.5t(125%)、动载为275t(110%),具体荷载试验工况和检验标准如下。

3.1 主要试验工况

3.1.1 静荷载试验

静荷试验在安装场内(厂左0+113.25)按照分级加载方式完成。分级加载顺序为:0→50% (125t)→80% (200t) → 100% (250t)→125% (312.5t)。试验方法为:当荷载为0和100% (250t)时,小车持荷沿桥机自身轨道上、下游往返行走3次,并分别在小车上游极限位置、下游极限位置和跨中处悬停10min;当荷载为50%(125t)、80%(200t)、125%(312.5t)时,小车只在桥机主梁跨中起吊荷载。

3.1.2 动荷载试验

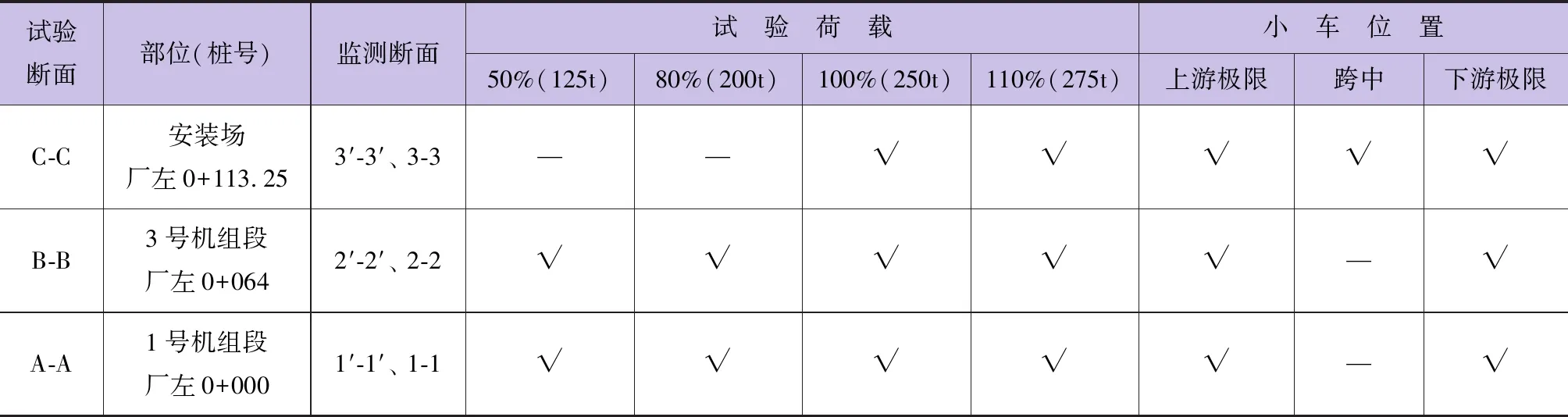

由于岩锚梁地质条件及调动方式不同,为能够准确收集动荷载试验数据,较全面地反映岩锚梁的实际工作状态,动荷载试验选择在3个断面分别完成设定的荷载工况。分级加载顺序为:100%(250t)→110%(275t)→50%(125t)→80%(200t)→100%(250t)→110%(275t)。每级加载时,按照下述方法进行试验:

a.桥机停在试验断面A-A(安装场),小车位于跨中,分别起吊100%和110%荷载,并反复运行起升及小车行走机构,以确定各部件工况良好。小车往返行走过程中,分别在上游极限位置、下游极限位置和跨中悬停10min。

b.试验断面A-A试验项目完成后,依次完成50%、80%、100%和110%的动载试验。桥机运行方式为:首先,桥机在安装场起吊试验荷载,并将小车运行至上游极限位置;然后,桥机从安装场行走至厂右0+018.5处停止,并将小车运行至下游极限位置;最后,桥机在小车位于下游极限位置情况下返回安装场。岩锚梁试验监测断面见图1,各试验断面对应位置及荷载工况统计见表1。

图1 岩锚梁试验监测断面

表1 动荷载试验断面对应位置及荷载工况统计

3.2 岩锚梁应力、位移警戒值

3.2.1 试验荷载大于等于额定荷载

大于等于100%总额定荷载时,正常锚杆最大应力增值应小于50MPa,相应岩锚梁与岩壁之间的最大缝隙增值应小于0.5mm,紧邻岩锚梁上下排多点位移计的最大位移增值应小于0.5mm。

3.2.2 试验荷载等于80%额定荷载

80%总额定荷载时,正常锚杆最大应力增值应小于30MPa,相应岩锚梁与岩壁之间的最大缝隙增值应小于0.3mm,紧邻岩锚梁上下排多点位移计的最大位移增值应小于0.4mm。

3.2.3 试验荷载小于80%额定荷载

小于80%总额定荷载时,岩锚梁上的锚杆应力值、相应岩锚梁与岩壁之间的最大缝隙、紧邻岩锚梁上下排多点位移计的最大位移增值控制要求与80%总额定荷载试验时相同。

4 监测仪器布置和监测方法

4.1 监测仪器布置

在桥机承载试验过程中,为能够较多地获取岩锚梁工作状态数据和对周边围岩的影响能力数据,为后续岩锚梁安全工作状态分析提供充足依据,选取岩锚梁设计监测断面所有监测仪器及紧邻岩锚梁位置上下各一层围岩监测仪器参与试验分析。

4.1.1 岩锚梁监测项目

岩锚梁上、下游各设置3个监测断面,且上、下游断面同桩号布置。每个断面监测项目由拉锚杆(2根)和压锚杆(1根)应力、岩台(粱底)压应力、纵横向钢筋应力、侧岩壁与梁体界面开合度组成,且所有仪器均同断面埋设。岩锚梁安装监测仪器共计96支。岩锚梁监测项目和仪器见表2,岩锚梁监测仪器布置断面见图2。

表2 岩锚梁监测项目和仪器 单位:支

图2 岩锚梁监测仪器布置断面

4.1.2 围岩监测项目

围岩监测范围选定在靠近岩锚梁顶部和底部的同断面围岩监测仪器范围内。监测项目有围岩位移和锚杆应力。其中,4点式多点位移计12套、3点式锚杆应力计17套。

4.2 监测方法

为确保试验过程中能够顺利、及时、全面地获取监测数据,试验前将每个断面监测仪器进行编排接入集线箱,设置临时测站,进行人工快速测读。

为能够快速鉴别数据是否超标,在试验前将各支监测仪器增长警戒值换算为对应的模数变化值,填入数据记录表对应位置,以便试验过程中能够第一时间判断安全状态,建立迅速动态反馈机制。

5 岩锚梁监测成果及分析

试验涉及监测仪器195支,采集到的数据量大。为了方便比较和分析,选择每支仪器最不利负荷工况(即荷载距离仪器最近的工况)的观测数据进行分析,获取试验特征值(即峰值)。仪器监测成果值采用净增量值,即以试验开始时的观测值作为基准值(零值),试验加载过程中测值相对于基准值的净增量作为成果值。

5.1 锚杆应力监测

为能够全面对比分析静、动载荷过程对岩锚梁安全运行状态的影响,较好地展示实际受力状态,现以安装间下游侧岩锚梁3-3监测断面3套锚杆应力计(2点式压锚杆R3-1,3点式拉锚杆下排R3-2 、上排R3-3,依序自下而上布置)为例,对锚杆应力监测成果进行分析。岩锚梁锚杆应力监测成果见表3。

表3 岩锚梁锚杆应力监测成果 单位:MPa

由表3可见,岩锚梁逐级加载过程中,锚杆应力值随荷载量增加而相应增大,大值均发生在距离岩壁最近的测点,且随测点深度的增加明显减小,符合普遍规律。试验结束后,卸荷应力值普遍保持在一定范围内,未立即恢复至试验开始时的初始值,表明应力释放是一个缓慢的过程,不能瞬间释放,与其他工程试验结果表现一致。

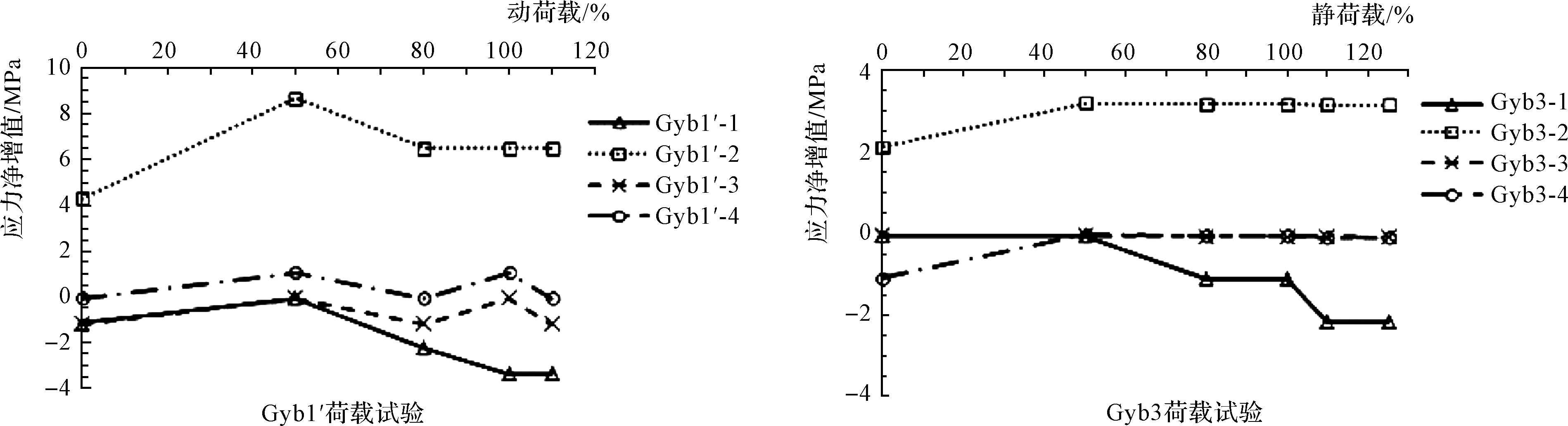

两排拉锚杆静荷载应力增长值表现为,同深度测点应力增长值上排大于下排,且距离岩壁最近测点尤为明显。R3-2(下排)、R3-3(上排)各测点应力净增量对比曲线见图3。

图3 锚杆应力计R3-2、R3-3各测点应力净增量对比曲线

其他部位监测锚杆应力值净增量随荷载的增加也有明显增加,由于个别工况下动载停车位置不同,造成应力增量与荷载的规律性不明显,但应力净增量都小于标准警戒值。

综合所有监测锚杆应力值成果,当载荷加到80%总额定荷载时,正常锚杆应力净增量最大值为4.38MPa,锚杆最大应力净增量远小于30MPa警戒值;当载荷至125%额定荷载,重达275t时,锚杆应力净增量最大值为8.01MPa,小于正常锚杆应力净增量控制值50MPa标准要求,表明岩锚梁工作安全余度很大。

5.2 钢筋应力计监测

钢筋应力与荷载关系曲线见图4。由观测成果可以看出:在逐级加载过程中,钢筋应力值随荷载量增加而相应增大,且钢筋应力值与荷载关系曲线大致呈线性。当载荷达到110%额定荷载时,钢筋最大应力净增量为6.47 MPa,远小于同工况(参照)锚杆应力规定值50MPa,反映出岩锚梁设计配筋满足运行需要。

图4 岩锚梁钢筋应力与荷载关系曲线

5.3 岩锚梁与岩壁间开合度监测

为监测岩壁与混凝土梁间接触状态,在岩锚梁浇筑时在岩锚梁与岩壁之间安装12只差阻式测缝计(简称界面测缝计),每两支一组垂直布置在岩锚梁设计监测断面位置。

从界面测缝计监测成果看,岩锚梁与岩壁间缝面的开合度(净增量)在所有试验工况下,普遍小于0.02mm,且均未超过岩锚梁与岩壁之间最大缝隙增值0.3mm、0.5mm的警戒标准值。此监测成果表明,混凝土梁与岩壁间结合面接触良好,岩锚梁工作状态正常。

5.4 岩台压应力监测

通过对埋设在安装场岩锚梁设计监测断面的4支压应力计(上、下游监测断面各2支,在岩台部位上下布置)进行全工况试验,对岩锚梁底部岩台在不同工况下压应力变化进行监测。压应力净增量监测成果见表4。

表4 压应力净增量监测成果 单位:MPa

从表4可以看出,桥机荷载作用对粱底岩台没有产生影响。由此推断,岩锚梁作为刚性梁结构在外界作用力下,其主要受力载体为混凝土梁及悬吊锚杆(拉锚杆)结构。

5.5 围岩内部位移与锚杆应力监测

为了解岩锚梁使用时对其周边围岩稳定性的影响,在岩锚梁承载试验过程中对岩锚梁周边围岩监测仪器多点位移计和锚杆应力计进行同期测读。

由围岩多点位移计监测成果可知,厂房围岩变形增量很小,且较大值均发生在岩锚梁下部。其中,最大值为0.05mm,发生在下游边墙1号、3号母线洞顶部(岩锚梁下部)附近的多点位移计Mcf1-6、Mcf2-6处,其他部位围岩受岩锚梁桥机承载试验影响不明显。此结果表明,在桥机荷载作用下,岩锚梁附近围岩变形主要受高边墙复杂交叉洞室影响,该值小于岩锚梁附近围岩变形增量小于0.4mm的标准,表明岩锚梁周围岩体稳定。岩锚梁附近围岩变形监测成果较大值见表5。

由围岩锚杆应力计监测成果可知,在岩锚梁桥机荷载作用下,厂房围岩锚杆应力变化不明显,且拉、压应力均有存在,最大拉应力为2.21MPa、最大压应力为

表5 岩锚梁附近围岩监测成果较大值 单位:mm

3.42MPa,满足正常锚杆最大应力增值应小于30MPa的标准。岩锚梁附近围岩锚杆应力监测成果见表6。

表6 岩锚梁附近围岩锚杆应力监测成果 单位:MPa

分析认为,在桥机荷载作用于岩锚梁过程中,厂房围岩变形、锚杆应力变化均不明显,说明桥机荷载未对周围岩体产生较不利影响。

6 结 语

通过对桥机各种载荷工况作用下所获得的监测数据进行系统、全面的分析可知:

a.岩锚梁在承受各级试验荷载工况下,其内部及周边围岩监测仪器变化量值均满足最小设计警戒标准值要求。即:当试验荷载等于80%总额定荷载时,正常锚杆最大应力增值应小于30MPa,相应岩锚梁与岩壁之间的最大缝隙增值应小于0.3mm,紧邻岩锚梁上下排多点位移计的最大位移增值应小于0.4mm。

b.监测成果表明,岩锚梁桥机承载试验过程中所有监测数据均远远小于设计标准值,设计安全裕度充足。

c.岩锚梁桥机承载力试验验证了岩锚梁在各种工况下均可处于安全工作状态,且在超载情况下应力应变、位移等设计指标仍有较高裕度。

d.验证了设计假定和设计结构的合理性。

e.证明了岩锚梁施工质量的可靠性。