加油站应用复合管替代钢管的可行性分析

周 进

(中国石化销售股份有限公司江苏石油分公司,江苏南京 210003)

在加油站建设中,输油管线是工艺设计施工中的重要项目之一,传统的加油站埋地输油管线一般采用钢制管道。由于钢制管道存在安装复杂、易腐蚀、易泄漏、使用寿命短、成本高等缺点,越来越多的加油站开始寻求使用新材质的埋地管道。

从上世纪80年代起,复合管道以其优良的抗腐蚀性能逐步取代钢制管道,并在欧美发达国家的加油站中进行推广应用。“以塑代钢”在管道领域掀起了一场革命,以高密度聚乙烯为材质的复合管道迅速地应用于燃气输送、给水、排污、农业灌溉、矿山细颗粒固体输送等领域。目前,国家大力推广加油站安装复合输油管,GB/T50156-2012《汽车加油加气站设计与施工规范》专门将复合管道的应用编入到加油站工艺系统的应用中。

1 应用钢制管道的问题

加油站固定工艺管道的安装大多采用钢制管道,连接处采用焊接的形式,在安装和使用过程中主要存在不耐腐蚀、寿命短、安装工艺复杂、施工环境要求高等问题。

1.1 不耐腐蚀

钢制管道在安装过程中均会做防腐处理,但往往会因防腐不到位、防腐层破损或失效等多重原因导致管道受土壤腐蚀,造成管道渗漏,进而可能引发次生的火灾、爆炸、环境污染等事故,造成直接和间接的经济损失。在加油站泄漏事故中,约70%是来自管线泄漏,这也是油气管道运行的主要风险[1]。

1.2 寿命短

钢制管道在中性无腐蚀性土壤中,平均使用寿命约为10年,在土壤腐蚀性较高的环境下,使用寿命大大缩短。

1.3 安装工艺复杂

钢制管道安装包含逐根铺设、管线剪裁、对直、逐点焊接、除锈、防腐等近10项工艺;受单根管材长度限制,管线中间焊接节点多,对焊料和焊工技术要求较高。

1.4 施工环境要求高

在加油站改造、维修过程中,会涉及到残余可燃、易爆危险性油品、油气的施工环境,钢制管道施工过程中涉及明火,必须停业施工,严格落实动火等特殊作业管理和消防安全管理要求。

2 复合管道的应用及性能优势

2.1 国外复合管道标准要求和应用情况

欧美发达国家很早就在加油站使用复合管道,目前,美国加油站复合管道的使用率接近100%,欧洲也达到80%以上。

国外复合管道标准主要有:欧洲标准EN 14125-2013《加油站地下埋地安装用热塑性塑料和挠性金属管道》和美国标准UL971-2006《输送可燃液体用非金属地下管道》。国内外市场上常见的复合管道大部分都是按照EN14125-2013标准生产和检验的。符合EN14125-2013标准的复合管道可在-40~50 ℃条件下使用,而且具有优异的燃油阻隔性,防止内部输送的燃油介质向外部渗透,以达到零污染的目的。

2.2 国内复合管道标准要求和应用情况

国内复合管道的相关标准主要是GB50156-2012《汽车加油加气站设计与施工规范》,这是一部强制标准,是我国目前复合管道产品设计、施工安装和验收的主要依据。标准颁布后,国内加油站开始逐步应用热塑性塑料管道。部分企业也配套制定了内部标准,如中国石化制定了《中国石化加油站埋地热塑性塑料复合管道技术要求(试行)》,对复合管材的结构、性能及试验方法做了详细的要求。

在国内应用初期,复合管道产品的主要来源为进口。为加快国内相关技术的进步,2013年起,部分研究机构联合生产厂家开展加油站热塑性塑料复合管道技术研发及推广应用工作,国内厂家逐步成为国内加油站复合管线的主要供应商。

2.3 复合管道的类型及用途

基于国内环保的高要求,加油站埋地管道分为:①输油管道;②卸油管道;③油气回收管道:一次油气回收和二次油气回收;④通气管道。这4类管道都可以使用复合管道作为解决方案。

根据不同的用途,复合管道可以分为高阻隔性管道和低阻隔性管道。高阻隔性管道的技术标准为在充满汽油的情况下,每平方米面积的管道每天渗透的液体重量不高于0.2 g,而低阻隔性管道这一技术标准的数值要求仅为不高于2 g。高阻隔性管道成本高,通常仅用于输油管道;低阻隔性管道则往往用于对阻隔性能要求较低的卸油管、油气回收管和通气管。

输油管道长时间充满液体,并且内部一直保持着一定压力,无疑是4类管道中发生渗漏风险最高的。为了降低输油管道的渗漏风险,一般使用双层复合管道来作为输油管道,提供多一层防护的同时,双层管壁间的间隙也为渗漏检测提供了通道。

2.4 复合管道的防渗原理

复合管道的主结构层为高密度聚乙烯(HDPE),具有良好的力学性能,但如果仅用高密度聚乙烯(HDPE)生产的管道来输送油品,油品的分子会穿透管道结构层,导致变形,缩短管道使用寿命,甚至存在油品分子透过管壁污染地下水的风险。因此,在复合管道主结构层上再加上一层材质为EVOH防渗透结构层,EVOH的分子结构异常致密,极大阻碍了管道中油品的穿透。EVOH防渗层与高密度聚乙烯管体采用化学分子连接方式连接,使多层管道成为一个坚实的整体,消除防渗层与管体剥离引起的渗漏和溶胀的风险。

对于EVOH防渗层的性能,EN14125-2013标准中要求在充满汽油的情况下,每平方米管道每天渗透的液体重量不高于0.2 g,目前一些品牌复合管线的EVOH防渗层甚至达到每平方米管道每天渗透的液体重量不高于0.01 g,近乎于0。

2.5 复合管道的耐腐蚀优势

早在1954年,澳大利亚埋地管道因微生物腐蚀使输油管线的使用寿命从设计的20年减到不足3年[2]。2014年,在石油、天然气输送管道行业,微生物腐蚀所造成的损失占比达15%~30%[3]。微生物腐蚀是指附着在材料(包括金属及非金属)表面的生物膜中微生物的生命活动导致或促进材料腐蚀破坏的一种现象,是一种电化学过程,而高密度聚乙烯是电的绝缘体,不构成微生物滋生的环境,故不会发生微生物腐蚀。

另外,高密度聚乙烯分子结构稳定性高,可耐多种化学介质的腐蚀,土壤中存在的化学物质几乎不会对管道造成降解作用,也几乎不会发生衰变、锈蚀,特别是在土壤腐蚀性强、湿度大的地区这一优势尤其明显。

2.6 复合管道的双层结构优势

GB50156-2012中要求采取防渗漏措施的加油站,其埋地管道应采用双层管道。从工艺上,复合管道很容易实现双层结构,通过塑料挤出机将塑料粒子加热熔融,经旋转的螺杆压迫流入模头,多个不同的挤出机挤出的高温熔融塑料粒子流经同一个多层共挤模头挤出,从而形成多层结构,在整条生产线的末端设置牵引机,将生产出的双层管牵引出来,通过卷管机直接盘绕成卷。内外层管一次成型,其内外层缝隙完全贯通,内层作为油品流通通道,外层作为一个保护层,无论外层破裂地下水渗入中间夹层,还是内层破裂油品渗入中间夹层,都会被导流到末端的检测孔。在末端检漏点处安装泄漏检测装置,24 h全程监控,通过自动检测报警,能够第一时间知悉渗漏事故发生,以便采取相应措施进行处理,防范污染。

复合管道的双层管件采用与管道主体一致的材料,通过热熔的方式融合在一起,形成一个完整的整体,可有效抵抗内压力产生的环向压力和轴应力,规避管件扭曲造成的泄漏危险,密封性能好。

2.7 复合管道在防渗改造中的技术优势

在加油站防渗改造过程中,复合管道独特的技术优势如下。

a) 可适用多种油品。加油站复合管可广泛应用于地下的各种燃料的运输,也可兼容各种百分比的混合燃料,例如常见的液体:各规格无铅汽油/甲醇/甲苯/煤油/酒精燃料/柴油燃料/航空燃料/柴油/非硫柴油/生物燃料/E85 乙醇,确保适用于全球可能遇到的所有燃料组型,满足不断引入的新油品的使用要求。且可在最高为10个标准大气压的压力下用于碳氢化合物、乙醇燃料混合物以及生物燃料。

b) 使用寿命长,综合经济效益好。钢管在土壤中的设计使用寿命为10年左右,在酸性或碱性土壤环境中使用寿命明显下降;加油站复合管线因其稳定的性质, 不受土壤环境的任何影响,目前复合管道质保期达30年以上。

从综合经济效益角度,钢管材料和安装单价在60元/m(使用寿命10年),复合管道单价为150元/m(使用寿命30年),但综合考虑使用寿命,复合管道更为经济。同时,因使用寿命长,大大减少了更换管道对油站经营产生的影响以及施工安全风险。

c) 良好的韧性、挠性性能。高密度聚乙烯材料具有坚韧的挠性结构,使得复合管道系统具有很强的抗震性、抗地动、抗拉伸、抗压、抗冲撞能力,可有效抵抗地应力的作用,而不因地动影响各连接部位的紧密性,可拉伸长度300%而不断裂。另外,管道铺设时,可在一定的弯曲半径中自由弯曲,管道中间无需接头,减少渗漏点。

d) 安全抗静电性。加油站复合管道的内表面光滑,水力线形系数好,管道内液体流态可减少静电荷的产生,避免因静电的聚积而产生火花。

e) 安装施工安全。复合管道的管材与管件采用热熔原理,安装过程中不需要动明火,甚至可以在不停业状态下施工。同时,加油站复合管道施工工序简单,可直接埋地铺设,平均工期仅为3~5日。

f) 承压能力大,坚韧性强。加油站复合管承压能力高,最高工作压力可达4.0 MPa,负压可达0.1 MPa, 完全满足建设标准中规定的非金属复合管材最大工作压力不小于0.35 MPa的要求。

g) 运输方便。加油站复合管的重量约为钢管重量的十分之一,而且因其具有良好的挠性和弯曲度,可捆盘整装运输,管材运输不受加工长度的限制,极大地方便了材料的货物物流运输。

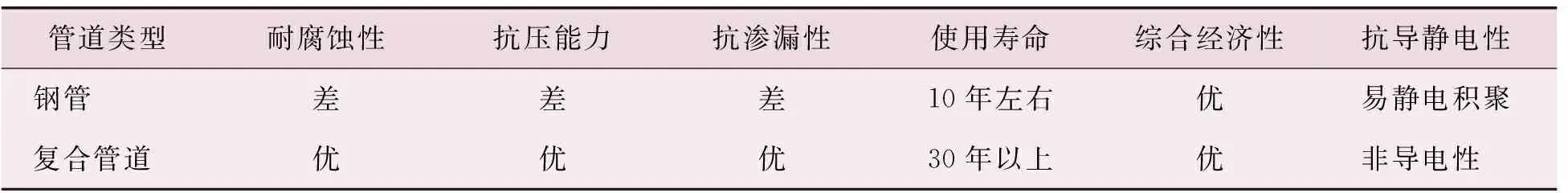

表1 钢管和复合管道优劣势简要对比

3 加油站复合管道代替钢管的必然性

西方国家的大多数加油站采用的是加油站双层输油管,金属管道已基本被取代,地下管道在欧美已被一些标准进行规范化,比如在美国由Underwriters Lab (Northbrook, 1L)认证的UL971,在欧洲EN14125或KIWA。这些标准既增加了管道运作的安全性,又鼓励使用更加环保的技术。

而国内,在GB50156-2012发布之前,已有少数加油站进行了地下输油管道的试点改造。目前,双层复合管道已成为国内各石油公司加油站的首选。

从2001年至今,已有近万座加油站应用复合管道。复合管道还被广泛应用在石油勘探、油气集输、石化炼化等石油化工行业中,尤其近几年,发展迅速。

直到2015年,国务院颁布了《水污染防治行动计划》中要求“加油站地下油罐应于2017年底前全部更新为双层罐或完成防渗池设置”,“双层罐”+“双层复合管”成为加油站防渗改造的标准配置,彻底把复合管道的市场推到历史高峰,复合管道也成为加油站地下管道系统防渗的唯一解决方案。

4 加油站复合管的应用展望

基于复合管道取代钢制管道已成必然趋势,国家层面也坚定不移地推进加油站防渗改造工作,企业应积极主动推进,以满足国家和地方政府要求,提升本质环保水平。同时,要进一步关注复合管道运行过程中的规范管理和运行风险,主要包括:①进一步配合复合人井、加油机底槽、管线测漏系统,并结合油罐液位仪系统运行,实行加油站油罐、管线渗漏实时监控,并强化异常管理;②复合管道安装后,应进一步关注工艺和设备变更风险,强化管道与潜油泵、油罐等接口处可能引发的油气渗漏风险管控;③定期开展土壤、地下水调查,开展加油站环境污染状况系统性评估,充分检验复合管道性能和可靠性。

随着材料科学地不断进步,需综合考虑现有复合管道运行过程中碰到的新问题,进一步研究运用综合性能更佳的输油管道结构和材质。