浅谈前处理电泳自行葫芦式节拍提升

孔繁龙 汪金东 许能才 王兵

摘 要:文章主要讲解汽车生产过程中,涂装前处理电泳工序采用的自动葫芦式输送方式节拍的提升,从工位设置、输送控制方式、吊具出入槽等方面去进行探讨。

关键词:前处理;电泳;自行葫芦;节拍提升

中图分类号:U445 文献标识码:B 文章编号:1671-7988(2020)14-181-03

Abstract: In this paper, the author mainly explains how to improve the rhythm of auto-calabash conveying mode used in the process of electrophoresis before painting in automobile production.

Keywords: Pre-treatment; Electrophoresis; Bicycle Gourd; Up The tempo

CLC NO.: U445 Document Code: B Article ID: 1671-7988(2020)14-181-03

引言

随着汽车市场的发展,新能源汽车制造厂不断增加,而大部分新能源制造厂的设计产能无法得到满负荷生产,造成各大新能源汽车制造厂在规划设计时就考虑小产能输送设计。涂装车间前处理电泳工艺现已全部采用硅烷+高泳透电泳漆的新型工艺,对于输送方式和节拍的平衡要求非常高,其中自行葫芦式输送方式为前处理电泳工序较为常见的,具有自动化程度高,噪音小,维修方便,成本低等特点。

前处理电泳生产过程中,采用地面输送+自行葫芦输送系统,通过自动转挂的方式实现整体自动化生产工艺。而整个前处理电泳工序中,脱脂、硅烷和电泳工位考虑成本问题,设立单个矩形槽的方式,电泳工位受泳透时间的影响,工位节拍成为影响整体前处理和电泳工序的“瓶颈”工位。

为解决电泳工位节拍的问题,满足整体前处理电泳工序13JPH的设计节拍,我们从工位布局、自行小车和葫芦运行方式方面来进行调整,本文就此方面的设计和调整进行探讨。

1 自行葫芦式输送

1.1 自行葫芦式输送的定义

在涂裝车间前处理电泳输送线上,利用环链葫芦式升降的特点,将白车身直接固定于吊具上,放入各溶液槽中进行清洗处理、硅烷反应和泳透作用,同时为了保证白车身的清洗质量,可将白车身在溶液槽中进行摇摆,方便内腔的排气和进液。

1.2 自行葫芦式输送的结构

自行葫芦式输送基本结构分为:行走轨道、电泳吊具、检修道岔/走道、小车组、升降葫芦、转挂装置、滑触线、电泳取电装置、工位导向机构等设备组成。

(1)行走轨道:前处理电泳线的自行小车输送系统的轨道采用国产铝合金。

(2)吊具:采用门式结构,锁紧车身底板4个支点孔,支点采用偏心锁紧销的结构形式,可自动及手动锁紧、解锁。

(3)检修道岔/走道:装置与维修支线相连接,检修道岔选用电动方式,并有直通、弯通到位机械、电气保护装置。

(4)小车组:采用加均衡梁的结构形式,均衡梁上吊挂升降葫芦及吊具,保证强度和刚性,均衡梁与车组之间螺栓连接,分体式设计,配防撞装置、导向轮,需防水。

(5)升降葫芦:选用单链环式电动葫芦,升降动作可靠,防水、防腐,防护等级满足要求。

(6)转挂:上、下件转挂采用自动转挂,葫芦自动上升下降,转挂工位要求车组停止准确,吊挂结构牢固。

(7)滑触线:滑触线和集电器全套选用进口产品,采用双头集电器。

(8)电泳取电装置:自行小车自带阴极取电装置,采用软芯电缆,电泳取电时要求可靠、安全,不允许产生“电弧”。

(9)工位导向机构:每个工位需要设置垂直导向机构,工件及吊具在垂直升降时不允许产生较大的漂动和不平稳。

2 前处理电泳工艺流程

某新能源汽车公司涂装车间前处理电泳采用硅烷无磷系+高泳透力电泳工艺,整体工艺设计简单、实用,所有浸洗槽均为单个矩形槽设计,节约空间、降低在线槽液量,具体工艺流程如下:

上件自动转挂→洪流冲洗(半槽喷洗)→预脱脂(半槽喷洗)→主脱脂(浸洗)→小槽喷淋→水洗1(浸洗)→纯水1(浸洗)→小槽喷淋→硅烷→小槽喷淋→纯水2(浸洗)→纯水3(浸洗)→新鲜水喷淋→加湿→电泳→超滤液喷淋→UF1液(浸洗)→UF2液(浸洗)→纯水3(浸洗)→新鲜水喷淋→沥液→下件自动转挂→烘干

2.1 脱脂工序设备配置

脱脂主要清理白车身内外表及内腔油污,冲洗白车身所带的铁屑和焊渣,所选的药剂材料厂家需专业,药剂的脱脂、除油能力稳定性要好,否则硅烷车身无法遮盖,严重影响电泳车身质量;

脱脂工位设备配置主要由:循环水泵、悬液分离器、纸袋式除渣机、袋式过滤器、油水分离装置和加料装置。

(1)循环水泵主要作用为槽液的循环,保证对工件的清洗能力,槽液中的药剂均匀、不沉淀;

(2)悬液分离器、纸袋式除渣机、袋式过滤器主要作用为分离槽液中的焊渣、铁屑和残渣,以免残渣附在工件上无法清洗,保障槽液的洁净度,提升对工件的清洗能力;

(3)油水分离装置主要作用为分离槽液中的油水,控制槽液的含油量,保证对白车身脱脂除油能力;

(4)加料装置主要作用为槽液补加药剂,保证槽液药剂的含量,控制各槽液工艺参数,保障工件脱脂除油能力。

2.2 硅烷工序设备配置

硅烷表面处理剂是一种基于复合硅烷聚合物的纳米级金属涂装前处理化学品,能在室温下与钢铁、锌、铝等多种金属基材表面发生反应,通过牢固的共价键形成一层具有三维网状结构的纳米级功能性有机/无机复合膜,为金属基材提供良好的防腐蚀性能并增强与涂料的结合力。

硅烷工位设备配置主要由:循环水泵、层流泵、袋式过滤器、处渣装置和加料装置。

(1)循环水泵主要作用为槽液的循环,保證工件在槽液内均匀上膜、更好的进行反应,槽液中的药剂均匀、不沉淀;

(2)层流泵主要作用为增加上部槽液的流动、循环,使工件更好的进行反应;

(3)袋式过滤器、处渣装置主要作用为过滤槽液的残渣,保障槽液的洁净度;

(4)加料装置主要作用为槽液补加药剂,保证槽液药剂的含量,控制槽液各药剂参数,保障工件的表面发生反应成膜。

2.3 电泳工序设备配置

电泳工位设备配置主要由:循环泵、袋式过滤器、换热泵、板式换热器、超滤泵、超滤装置、阳极系统和加料装置。

(1)循环泵主要作用为槽液的循环,袋式过滤器过滤槽液的残渣,槽液中的树脂和色浆均匀、不沉淀;

(2)换热泵、板式换热器主要作用是给槽液降温,电泳系统24小时不停机,槽液温度会受循环和外界温度影响不断上升,保证槽液温度在工艺范围内;

(3)超滤泵、超滤装置主要作用为过滤、分解主槽液,提升主槽固体份,制造超滤液,用于UF槽液和清洗工件;

(4)阳极系统主要作用是使槽液形成电场,工件和槽液发生反应成膜;

(5)加料装置主要作用是补加树脂和色浆,保证槽液内的固体份含量。

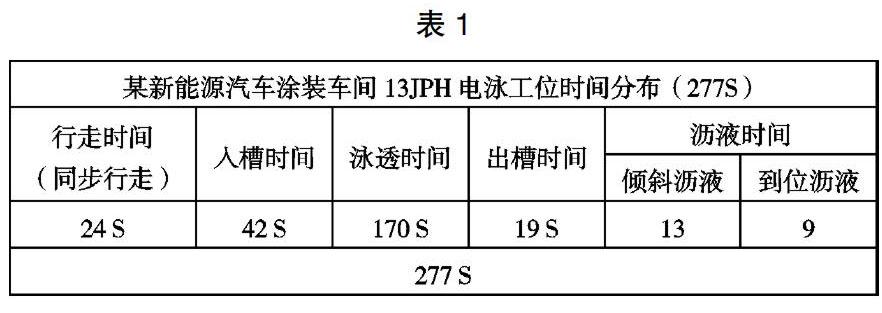

3 电泳工位时间分布

电泳工位从整体生产过程将工位时间分布为:行走时间、入槽时间、泳透时间、出槽时间、沥液时间和行走时间;具体的主要时间分布如下:

(1)自行小车从电泳前等待工位进入电泳工位的行走时间;

(2)自行小车到位后,升降葫芦将工件放入电泳槽液的入槽时间;

(3)工件在电泳槽内进行车身泳透的时间;

(4)工件电泳结束后,升降葫芦将工件升出电泳槽液的出槽时间;

(5)工件升降到位后,内腔电泳漆需进行沥液,减少槽液流失和后道工序槽液污染;

(6)工件沥液后,自行小车从电泳工位行走到UF1工位的行走时间。

4 电泳工位节拍提升

4.1 等待工位

从空间节约中考虑,设计的前处理电泳之间转换为“U”型转弯段,电泳前需有等待工位,方便前处理车身随时可以进入电泳工位,减少时间的浪费。

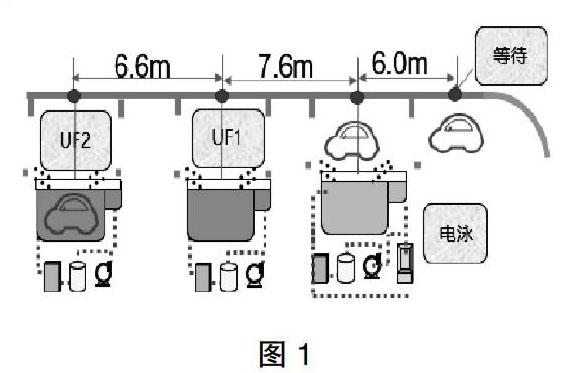

(1)硅烷车身长期暴露在空气中会生锈,造成电泳车身印痕,需在等待工位两侧设置雾状喷淋,为等待工位车身进行加湿。(2)等待工位应尽可能靠近电泳工位设置,减少自行小车进入电泳工位行走的距离,节约行走时间,保证节拍(见图1)。

4.2 电泳工位

电泳工位节拍时间分为出入槽时间和工艺时间,工艺时间包括泳透时间和沥液时间;在保证电泳车身膜厚和内腔泳透力达到产品需求的情况下,尽可能的减少各时间节拍,需要根据现场实际运行情况进行调整。

4.2.1 出入槽时间

工件通过自行葫芦在电泳工位做出入槽的升降,自行葫芦通常设定快、慢速,快速12m/min,慢速2m/min,实际运行中通过快慢速的配合,使工件在工位内出入槽的时间最少,从而保证节拍的满足。过程中需考虑工件内腔的排气、工装受压力影响变形、工件入槽受浮力影响而产生漂浮等因素,保证工件质量的情况下,实现快慢速的配合。

4.2.2 泳透时间

通常工件泳透时间根据产品需求为180S,现大部分主机厂都采用高泳透力电泳漆,工件内腔和外表膜厚的差异性较

小,内腔膜厚可以做到14-16um,外表膜厚在20-22um,相匹配的工件泳透时间可以降低10-15S,节约一定的电泳工位时间。

4.2.3 沥液时间

分为倾斜沥液和到位沥液,主要为沥净工件内腔的电泳漆;根据工件内腔面积、车门开启角度以及工件底板沥液孔数量,结合工件倾斜角度、倾斜沥液时间和到位沥液时间来现场目测工件内腔沥液效果,达到工件内腔电泳漆无连续流出状态为最佳。

4.3 程序控制

电泳工位工件沥液完成后,自行小车行走进入UF1工位,等待工位的工件才能行走进入电泳工位;实际过程中可以通过增加信号开关的方式,利用控制程序将电泳工位和等待工位的自行小车做到同步行走,从而节约一个行走小车的行走时间。行走过程中需利用信号开关的传输,避免两个行走小车发生碰撞,最终实现降低时间提升节拍。

5 总结

电泳工位节拍的提升,关系到整个前处理电泳节拍的平衡,脱脂和硅烷工艺时间可以根据电泳节拍时间进行相应的调整,从而保证整体节拍的平衡,做到生产不停线。现在大部分汽车涂装均采用无磷系硅烷+高泳透力电泳漆配套,硅烷工艺对前处理电泳各工位车身通过时间和停留时间要求较高,所以提升前处理电泳各工位节拍平衡是工件质量的基本保障,最终实现提升节拍、提高效率、降低成本、减少能耗的目标。