提高光缆故障定位准确度的方法研究

1 引言

随着社会进步及需求发展,推动光纤通信不断发展,光纤网络铺设量越来越大,光缆网络承载着越来越多的经济效益和社会效益,进而对于光缆网络的维护要求也越来越高。一旦光缆在使用过程中发生故障,比如出现断点或者较大光能损耗点时,就需要快速维修以恢复其业务能力,而恢复其业务能力的前提就是要尽快的找到故障点的地理位置[1]。

传统寻找故障点的方法是使用光时域反射仪OTDR,由一工作人员在机房端测试故障光缆,得到其OTDR曲线,并在曲线上找到相应的故障点。但是曲线上的故障点位置是光缆内部的光纤的光学长度值,即光纤长度,它与实际的光缆距离是不一样的。造成这种情况是受各种实际因素的影响,如考虑到维护的需要,一般在光缆的接续盒附近以及光缆管道井处都会留有余缆,这样用OTDR测出的光缆故障点位置往往要大于光缆的路由长度。所以工作人员只能凭经验估计出故障点的大致位置,这必然与实际的故障点位置存在较大偏差。为了更准确的逼近故障点,施工人员要在估计的故障点位置之前,在光缆上加以小角度的弯折,以便在OTDR曲线上形成一个损耗点,指示出施工人员操作位置与故障点位置的距离。这种方法十分容易造成光缆二次损伤损,加速光缆的老化。再者井下光缆复杂,可操作空间极小,弯折光缆的难度极大,甚至当故障光缆较粗时,还可能出现光缆难以弯折的情况。虽然还可以通过弯折光缆保护盒里的光纤来制造OTDR损耗点,但是在没有光缆普查仪的情况下,容易误折正常光纤而导致业务出错[2-3]。

光缆故障追踪仪的出现改变了这种状态,它使得定位光缆故障点的工作变得十分容易。光缆故障追踪仪是基于偏振敏感的OTDR技术(POTDR)而制成的仪表,是从OTDR技术引伸出新技术。当光缆受到温度变化、施加的应力变化或者光缆位置形态变化等外部因素影响时,其内部传输光偏振态会发生变化,从而指示出光缆受影响的位置[3-4]。光缆故障追踪仪在寻找光缆故障点上相对于传统使用OTDR的方式具有明显优势,其工作时不需要对光缆进行小角度弯折,减少了对光缆的破坏性操作,在井下等复杂环境中只需要稍微改变故障光缆的形态,使得之前十分困难的操作环节变得十分轻松[5-6]。

2 POTDR定位原理

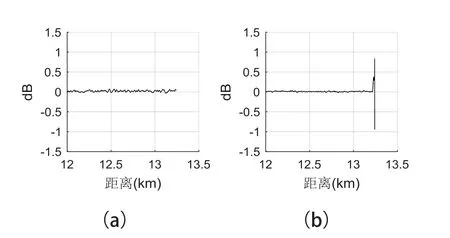

POTDR通过检测光缆中传输光的温度、应力或形态变化之后的偏振态变化来实现定位,其原理框图如图1(a)。通过在脉冲激光器后加入起偏器,获得线偏振光,同时在探测器之前加入检偏器来获得偏振敏感信号,其测量过程及测试曲线与OTDR极为相似,如图1(b)。

图1 POTDR原理框图及测试曲线

连续测试两条曲线,当被测光缆静止未受到外部影响时,光缆上同一位置的偏振态保持不变,得到的两条曲线将保持不变;而当某一位置处受到影响,比如光缆形态发生弯曲时,该点处的偏振态就会发生变化,进而引起该点之后光缆的偏振态也发生变化。所以两条测试曲线相减,即可反映出光缆受影响点的位置。

实际操作时,先保持光缆不动,使用POTDR仪器先测试出一条曲线作为比较基准,这条曲线称为模板曲线;再在某一位置上操作光缆,比如把光缆弯曲成直径大概0.5 m的半圆,再使用POTDR仪器测试出变化后的曲线,这条曲线称为操作曲线。将操作曲线与模板曲线相减,并去掉末端之后的噪声带,作为最终的测试曲线,光缆受影响点的位置即为曲线突变的拐点位置,见图2所示。

图2 POTDR测试曲线

3 定位准确度的定性分析

TF500型故障追踪仪是基于POTDR技术的仪表。其故障追踪功能实现上述的操作流程:先测试一条模板曲线,再操作光缆,然后进行追踪测试,并将两条曲线的差值作为最终的测试曲线显示给用户,同时自动计算出操作点的位置。

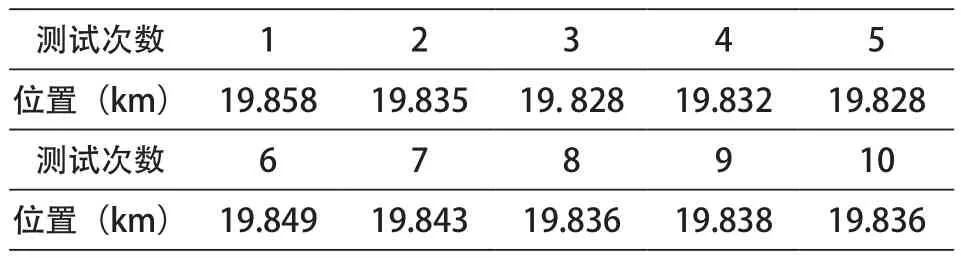

使用该仪表对一盘20 km的光纤进行试验,首先选定末端附近处的操作点,对其进行小角度弯折,弯曲直径在1 cm左右,通过OTDR测试,得知该处的距离是19.830 km。恢复该处的光纤,再使用其追踪功能,对光纤使用完全相同的操作方法,将其弯曲成直径大概0.5米的半圆,测试其定位的准确性,10次测试结果如表1所示。

表1 TF500测试20 km光纤的结果

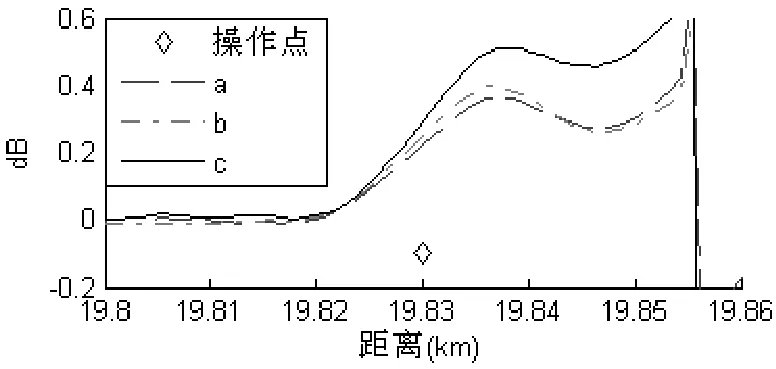

分析表1中的10组数据,最大为19.858 km,最小为19.828 km,相差30 m,平均值为19.835 km。而通过OTDR测试得到的操作点位置是19.830 km,与之最接近的是测试结果里最小的19.828 km,而不是平均值的19.835 km,这与一般的取平均值理念有出入。为了研究数据相差太大的原因,取其中的三次测试数据,把模板曲线和操作曲线都绘制到一起查看,如图3所示。

图3 模板曲线与操作曲线在操作点处的细节

在图3中,每次测试时,模板曲线和操作曲线在操作点左边的部分都是相同的,仅仅在操作点后面即右边部分有变化。不过三次测试在操作点左边的模板曲线却不尽相同,这是因为实际的光缆不可能完全静止,它会随着环境而作轻微振动,导致偏振态会有轻微变化,所以操作点左边部分图像会随时间而缓慢变化。同时这种变化向后传递,影响到了操作点处的模板曲线形态,使得对光缆的相同操作引起不同的变化。在图3(a)中,两条曲线在操作点处缓慢分岔,其差值较小,所以定位靠后;图3(b)中,两条曲线在操作点处分岔较为显著,差值较大,所以定位适中;图3(c)中,两条曲线在操作点处分岔最大,所以定位靠前。其差值曲线如图4所示。

图4 上述三次测试的差值曲线在操作点处的细节

在图5中,曲线c在操作点处上升得最陡峭,曲线a上升得最平缓,曲线b则居中。若以固定的阈值0.2 dB来判断,则曲线c的判断结果最靠前,曲线a则最靠后。

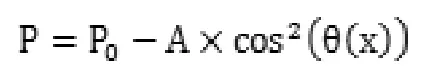

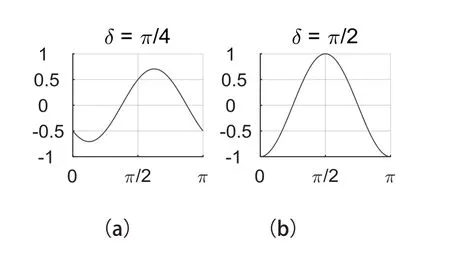

下面以一个模型来定性的说明操作点处模板曲线的初始状态对POTDR的影响。在图1(b)中,OTDR测试曲线形态与POTDR测试曲线相似,只是在接收到的光功率上受到检偏器的调制而与OTDR不同,可以假设POTDR的功率是

所以两者的差值为

图5 操作点处偏振初始相位对接收功率的影响

上面的定性分析表明,即使对光缆施加完全相同的操作,但是操作点处的偏振相位还是对测试结果有很大的影响,不但影响到差值的大小,还影响到差值的方向。究其原因,是因为正弦余弦函数的导数并非恒定,在不同的位置上,即使自变量的增量相同,其函数的增量也有大有小。

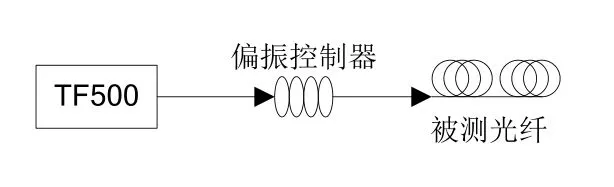

在实际测试中,光缆随环境而轻微振动,导致操作点处的偏振相位发生变化,进而影响到追踪测试的结果,这就是TF500多次测试之间结果有波动的原因。在测试中,可以在仪表后插入偏振控制器,通过它来改变操作点处的相位,如图6,尝试若干次之后,取各个测试结果里距离较近的为准,对于上面的10次测试,正确的结果应该为19.828 km,而不是平均值的19.835 km。

图6 使用偏振控制器来改变操作点处的偏振相位

为验证上述分析,用TF500测试一盘51 km的光纤,通过弯折光纤,OTDR测出操作点为50.680 km处。在每次获取模板曲线之前,改变前端偏振控制器的角度并固定住,然后取模板,再弯曲光纤,然后追踪测试。表2是10次的测试结果。

表2 TF500测试51 km光纤的结果

在表2的测试结果中,改变了偏振控制器的角度,也就改变了操作点处的偏振相位,使得各次测试结果都不尽相同,但是仍然符合近者为佳的原则。

再测试一盘5 km左右的光纤,操作点位于5.13 km处,使用同样的操作方法,在10次测试中,有4次得到了5.131 km的结果,其他6次均在5.135 km之后,有力的支持近者为佳的原则。

4 结束语

试验验证了本文提出的方法可以有效的提高POTDR的定位准确度,分析判断POTDR多次测量后的多组数据中最接近真实数据的数据,据多次试验统计结果,该方法可以使POTDR的定位准确度提高20%。定位准确度的提高,使得寻找光缆故障点的工作更加便捷,有效减少了接近故障点时的精确定位次数,可使光缆维护人员抢修光缆故障效率大大提高提高。

基于以上原理生产的TF500测试仪表,从2016年开始在中国移动通信集团江苏分公司大面积推广试用,截止到2017年,统计结果为:2015年全省汇聚层以上抢修时长约2.92小时,约4个地市无法达到3小时的指标要求,2016年仪表配置完成后,全省汇聚层平均抢修时长约1.98小时,提升效果明显;2016年全省未发生一起干线光缆抢修超时情况:汇聚层以上光缆割接未发生一起剪错光缆情况。

显著的社会效应和经济效益,引起广大用户共鸣。从2017年起,中国移动通信江苏分公司、广西分公司、湖南分公司等纷纷引入TF500,并写入代维公司管理规范[7]。