天然气单流涡流管流场与温度场数值模拟

王 凯 谢 磊 欧阳欣 闫 锋 王海峰 韩 涛

1. 北京石油化工学院·深水油气管线关键技术与装备北京市重点实验室 2. 中国石油管道科技研究中心·油气管道输送安全国家工程实验室 3. 中国石油管道有限责任公司西气东输分公司银川管理处

1 研究背景

由于管道输送天然气的水露点较高,达到了生成天然气水合物(以下简称水合物)的条件,致使天然气管道站场生产运行过程中容易发生“冰堵”现象。目前,为了防止输气站的调压装置发生“冰堵”,应用电伴热等外部热源法加热调压阀的先导气体,但存在着能耗高、维护繁琐、安全隐患大、寿命短等诸多缺陷[1-4]。鉴于涡流管在安全和节能方面的优势,中俄东线、西气东输等天然气管道相继开展了涡流管加热器对调压阀先导气体在线加热的可行性研究及现场应用试验。涡流管(Ranque-Hilsch Vortex Tube,RHVT)是一种结构简单的能量分离装置,在化工、电子、汽车等众多领域得到了广泛的应用[5-7],国内外采用实验和数值模拟等方法开展了较多的研究[8-15]。针对天然气管道调压系统先导气在线加热的需求和特点,美国环球涡流公司(Universal Vortex Inc.,UVI)对RHVT进行了优化改造,提出了一种新型的天然气单流涡流管(Single Circuit Vortex Tube,SCVT)(图 1)。SCVT 仅有一个进口和出口,高压气体进入涡流管后,经2个喷嘴切向流入涡流室,在热端管中作三维强旋湍流“折返”运动后全部由冷端管出口排出。SCVT能够将涡流管内气体的热量更高效地转移至涡流管壁,以便利用其热能对调压阀先导气体进行充分加热[1-3]。由于SCVT和RHVT在结构方面存在着较大的差异,导致在内部流动与传热等方面呈现出许多不同的特点,但目前相关学术性研究报道鲜见。为了使涡流管加热技术更好地适应天然气管道系统的工况调整和环境温度变化,笔者基于前人关于RHVT的研究成果,采用数值模拟方法对SCVT的流场和温度场特性进行了研究。

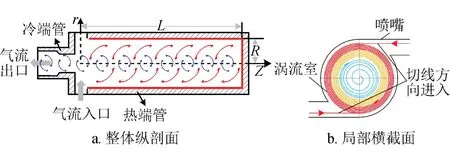

图1 SCVT结构示意图

2 计算模型

SCVT的物理模型如图1所示,其计算区域为双喷嘴(正方形)、涡流室、热端管和冷端管。喷嘴面积为16 mm2;热端管孔径为16 mm;热端管长度为475 mm;冷端管孔径为6.6 mm;冷端管长度为15 mm。在计算模型的验证中,为与实验介质保持一致,计算模型的气体采用氮气,而在流场与温度场的结果分析中,将天然气简化为单质甲烷气体。氮气和甲烷的状态方程均采用实际气体的PR状态方程,其流动过程满足质量、动量和能量守恒定律[12-15]。标准k-ε湍流模型是求解k和ε的基本方程模型,模型系数通过实验拟合得到,适合完全湍流,可以处理黏性加热、压缩性等物理现象,稳定性好,故本研究采用该模型对涡流管内的流场开展研究[15]。

利用FLUENT软件对涡流管流场和温度场进行数值模拟,控制方程的离散采用有限体积法,压力—速度耦合采用SIMPLE算法,压力方程为二阶离散格式,密度方程为三阶MUSCL格式,动量、湍流动能、湍流耗散率以及能量方程都采用二阶迎风格式,控制变量的收敛残差限制为10-5。压力和温度等初始条件选择“标准初始化”方式自动生成。边界条件如下所列。

1)入口边界:各喷嘴条件相同,为压力入口,入口总压力(pi)为1 MPa,总温度(Ti)为288.16 K。

2)出口边界:涡流管出口为压力出口,出口压力(po)为 0.1 MPa。

3)壁面边界条件:壁面为无滑移绝热边界条件。

根据涡流管内三维强旋流动的特点,为兼顾计算速度和收敛性,采用ICEM软件对计算区域进行了结构化网格划分,同时对边界层进行了局部加密,以更好地捕捉流动变化剧烈区域的边界特征(图2)。当网格总数达到100万后,基本取得网格无关解。

3 模型验证

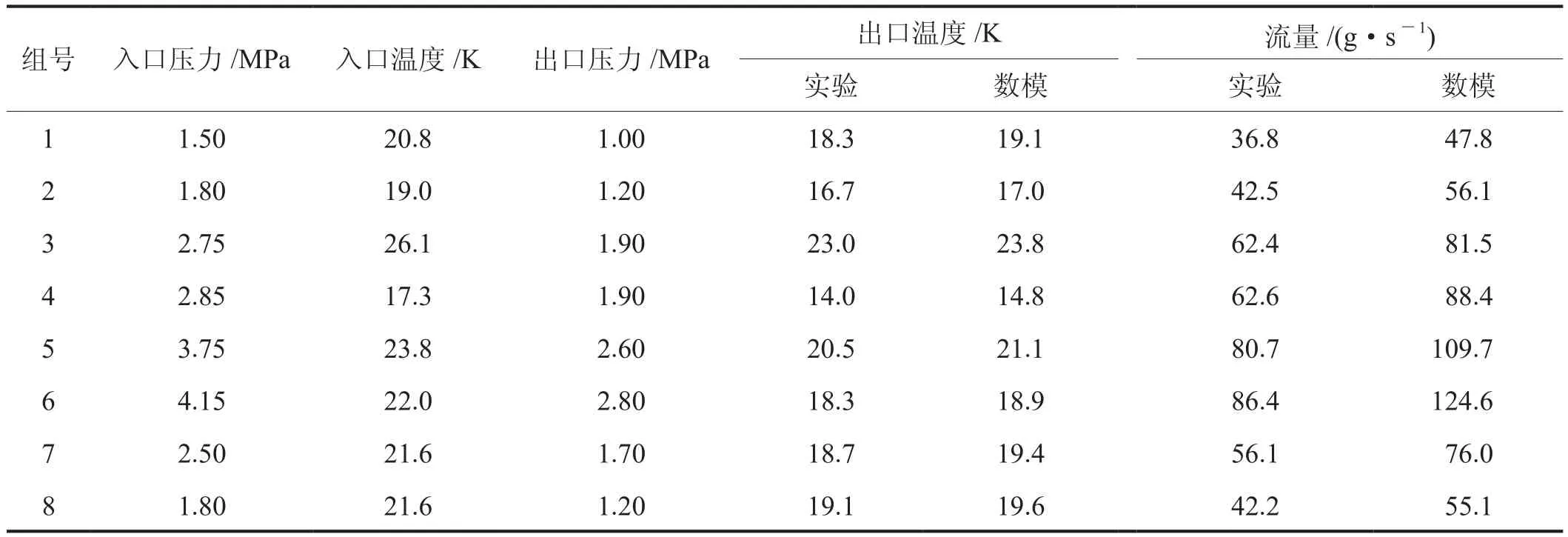

涡流管环路实验系统的流程如图3所示。系统的设计压力为6 MPa,设计温度为323 K,管径为25 mm,管长22 m左右。实验工质为氮气,利用氮气集装格提供初始气源,集装格共16瓶氮气,单瓶氮气的有效容积为80 L,压力为10 MPa。利用增压机实现气体在不同压比、温度、气量条件下的循环流动,增压机的吸气压力介于1~6 MPa,排气压力低于10 MPa,额定流量为600 m3/h,功率为30 kW。不同工况的数值模拟结果和实验测试结果如表1所示。由表1可见,数值模拟结果与实验数据的变化趋势一致,出口温度的最大偏差在0.8 K以内,两者吻合较好,说明上述计算模型是合理的。在基于进出口压力边界条件下,数值模拟得出的质量流量比实验结果高出20%~30%,其主要原因为:①由于实验的进出口压力测取点距涡流管喷嘴及出口节流孔还有一定距离,且该区域附近流道的几何形状复杂,存在一定的压力损失,而计算模型未能考虑这部分压降;②测试的涡流管在盲端存在额外的热气通道,将一部分气体直接返回到涡流室外侧以抑制水合物的生成,计算模型未能考虑该部分的影响因素,所以得出的流量值偏高;③实验采用的增压设备为活塞式增压机,其出口压力并不十分稳定,导致涡流管进口压力存在0.1~0.3 MPa的波动,这也给流量预测精度造成了一定影响。

表1 实验数据和数值模拟结果对比表

4 结果分析

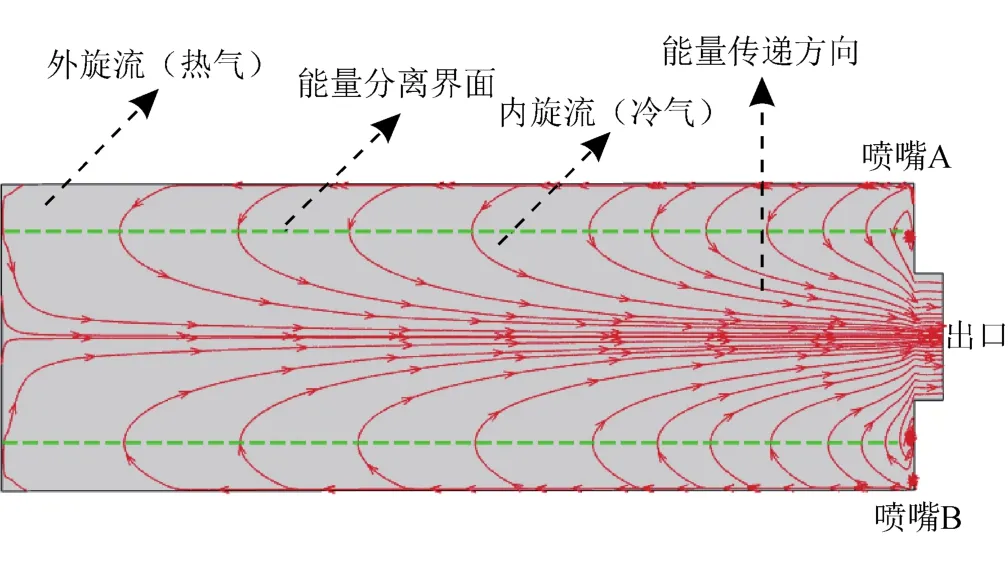

甲烷在SCVT内的流动属于高速旋转的三维可压缩湍流流动,其流场结构的主要特征为“外旋流”和“内旋流”由能量分离界面隔开,分别沿涡流管轴线相反方向运动(图4)。外旋流在能量分离界面处获取内旋流的能量后变为“热气”,使管壁温度升高成为所谓的“热端管”,进而具备加热管外介质(天然气管道系统中调压阀的先导气体)的能力;与之对应,内旋流在失去能量后成为冷气,经冷端管排出管外。同时,外旋流气体获得能量后分化为两部分:一部分沿热端管方向(出口相反方向)前进,继续吸收内旋流的能量,使之具备更强的加热能力;另一部分轴向速度发生逆转,与内旋流掺混变冷后排出管外,形成所谓的“短路流”。据此,SCVT的流场结构可视为一系列沿热端管方向流量不断衰减的“短路流”,并没有出现RHVT常见的“循环流”[8]。尽管本文将轴向速度逆转点构成的包络面定义为“能量分离界面”,由于“短路流”的存在,在能量分离界面处也发生了传质现象。因此,“能量分离界面”实质是热、质双重传递界面,该界面是SCVT流场的重要特征。

图4 SCVT纵剖面流线分布图

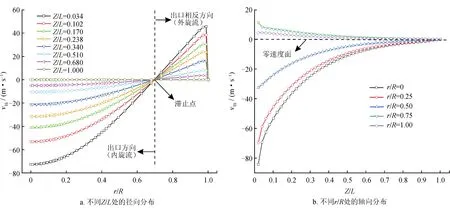

4.1 切向运动

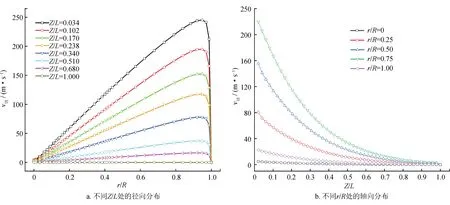

气体在涡流管内之所以呈现出能量分离效应,在于其高速螺旋运动所形成的“涡”,故而切向速度成为衡量涡流管流场特性的重要指标。根据切向速度大小产生的离心力,直接影响旋流的能量分离效率。SCVT气体的切向速度(v切)如图5所示。图5-a所示为不同无量纲轴向位置处切向速度的径向分布,切向速度在涡流管轴心处最小(几乎为0),沿径向方向逐渐增大,在管壁附近达到最大值,然后由于管壁摩擦的影响迅速趋近于0。不同截面达到切向速度峰值的径向位置基本相同,但峰值大小与截面的轴向位置密切相关,截面距涡流室距离越近,峰值越高,表明气体旋转动能转化为内能的强度也越高。图5-b所示为不同无量纲径向位置处切向速度的轴向分布,除轴心线的切向速度趋近于0外,其他切向速度沿轴向近似呈负指数趋势衰减,说明SCVT的能量分离效果主要集中在靠近涡流室的前半段,这同RHVT的气体旋转运动规律是一致的[8-9]。然而,当SCVT用作对天然气管道调压装置的先导气体加热时,适当增长轴向距离,尽管管壁温度在后半段趋于稳定甚至略微下降,不能提高与先导气体之间的温差,但可以延长热端管“高温”部分的长度,增大同先导气体之间的换热面积,进而提高SCVT的加热性能,故而SCVT设计的热端管的管长与管径比一般比RHVT高出许多,在本研究中达到了30。需要特别指出的是,本文在FLUENT的k-ε湍流模型中,选择了标准管壁函数,在r/R=1处切向速度的模拟结果并不总是为0。从图5-b中可以看出,在靠近涡流室的强旋湍流区域,r/R=1.00处的切向速度明显高出了管中心(r/R=0)的切向速度,但仍显著低于r/R=0.25等其他径向位置的切向速度。

图5 SCVT气体的切向速度图

4.2 轴向运动

图6给出了SCVT气体的轴向速度(v轴)分布。由图6可以看出,涡流场在径向上存在轴向速度为0的滞止点,不同滞止点的径向位置相同,其连线构成了轴向零速度包络面,与图4中的能量分离界面相对应。包络面两侧的气体内旋流和外旋流的轴向速度相反,内旋流的轴向速度与出口方向一致,距管中心越近,轴向速度越大;外旋流的轴向速度与出口方向相反,距管壁越近,轴向速度越大,如图6-a所示。内、外旋流轴向速度的绝对值沿轴向距离近似呈指数趋势衰减,在管道轴向较远处渐进趋于0。距涡流室越近,径向方向的轴向速度差别越大,通过零速度包络面的能量交换强度也越高。能量交换大部分集中在Z/L小于0.5区域内,如图6-b所示。这是同涡流场的流线特征相吻合的。

此外,气体在涡流管内作三维螺旋运动,径向运动也是涡流管热质传递的主要途径之一,模拟结果表明:径向速度远小于切向速度和轴向速度。这是单流涡流管特殊的几何构型所造成的。

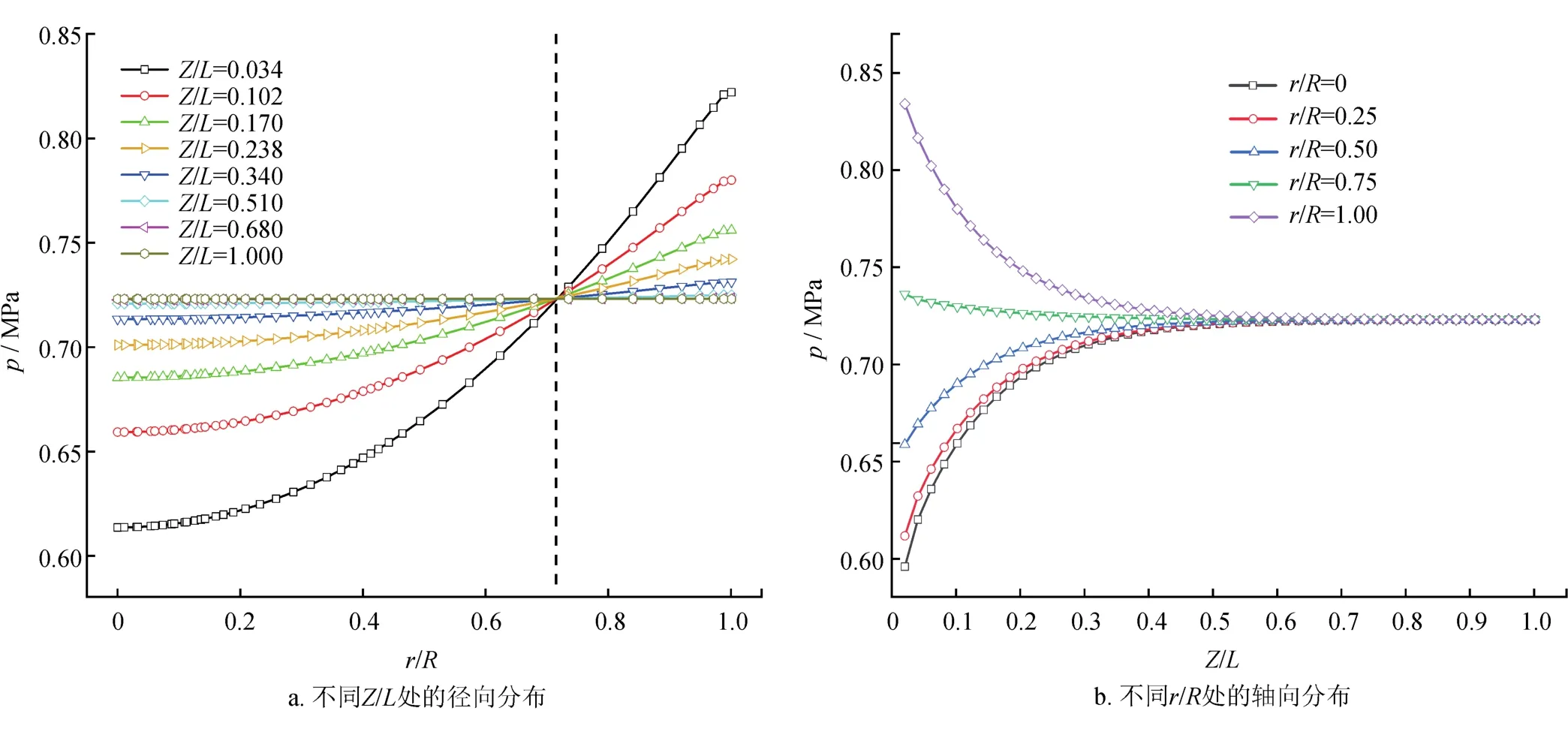

4.3 压力分布

涡流管内气体的静压(p)分布规律与其运动特征密切相关,旋转运动产生径向压差,轴向运动产生轴向压差,如图7所示。由于高速旋转所产生的离心力,气体静压由管壁向管中心不断降低,距涡流室越近,旋转运动越强烈,管壁与管中心的静压压差就越大。当r/R<0.72时,静压沿轴向不断增大,在负压差推动下,该区域内气体以旋流方式流出涡流管;同理,当r/R>0.72时,静压沿轴向逐渐减小,该区域内气体以旋流方式流进涡流管;当r/R≈0.72时,气体在不同轴向位置处的静压相等,由于没有差压驱动,该径向位置处的轴向速度为零,这是与图4的能量分界面和图6的零速度包络面相一致的。此外,从静压分布特征的角度,再次验证了涡流管的能量交换主要集中在靠近涡流室的前半段。

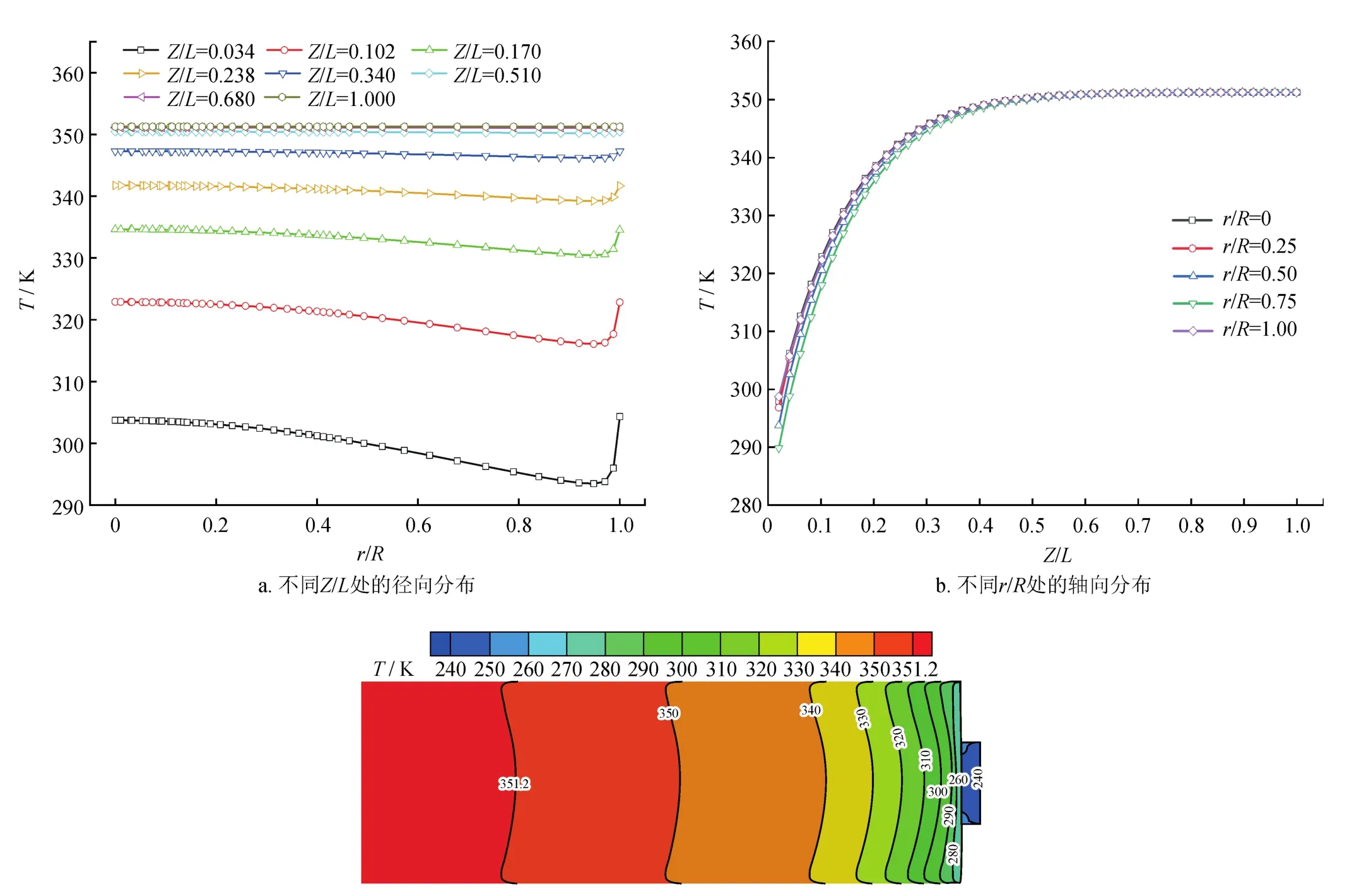

4.4 温度分布

径向位置上的温度分离是涡流管内能量分离的显著特征,如图8所示。在径向位置r=0.96R处,出现了静温的最低值,这是由于该位置处的切向速度最大所导致的。在径向位置r=R即管壁处,静温达到最高值,这对利用涡流管外壁加热天然气管道调压阀的先导气体非常有利。径向位置的温度偏差最大在10 K左右,并随着轴向距离的增大而不断缩小,在轴向位置Z大于0.5L处,温度基本不再随径向位置变化,管壁温度维持在高温状态。在涡流室内,气流经喷嘴节流后发生整体温度降低,降幅在8 K左右,沿热端管轴向,内、外旋流经过一系列复杂的传热传质过程,温度近似呈指数趋势升高,使气体在经喷嘴节流降温后快速升高并维持较长的“高温段”距离,具备良好的加热能力。与轴向温度的变化幅度相比,径向温度的差别较小,即使在涡流室附近区域变化也不明显。在出口端,内外旋流掺混在一起,经过二次节流后排出涡流管外,此时气体发生比喷嘴节流更大的温降,降温幅度高达20 K,存在水合物堵塞涡流管通道的风险。UVI采用在热端管末端将部分高温外旋流气体,引到涡流室来抑制水合物生成,但该气流的流量无法调节,从而导致工况的适应能力受到一定程度的限制。

图6 SCVT气体的轴向速度图

图7 SCVT气体的静压图

图8 SCVT气体的静温图

5 结论

采用FLUENT模拟软件,对甲烷气体在SCVT内的流动与传热进行了数值模拟,并利用实验数据验证了计算模型的合理性。在借鉴前人关于RHVT研究成果的基础上,揭示了SCVT流场与温度场的分布特性,得出的主要结论如下。

1)标准k-ε模型比较适合描述完全湍流的流动过程,能够满足对SCVT内强旋流场的预测精度需要。

2)SCVT的流场结构存在平行于管中心的能量分离界面,界面上的轴向速度为0。静压不随轴向位置变化,界面两侧的内、外旋流的轴向速度相反,在该界面上同时发生热、质双重传递。整体流场由一系列沿热端管方向流量不断衰减的“短路流”构成。

3)在靠近涡流室的前半段,径向方向的静压、静温、切向速度和轴向速度差异较大,能量分离效果显著。静温在管壁处最高,并沿着热端管方向近似呈指数趋势升高,较大的热端管长径比增大了与被加热气体之间的换热面积,有利于提高SCVT的加热性能。