环形烧结机浅析

朱 波

(湖南省冶金规划设计院有限公司,湖南长沙 410000)

0 引言

在有色冶炼、钢铁冶金烧结工序中常用带式烧结机烧结矿石原料。带式烧结机的烧结台车在固定风箱上通过链式回转的方式运行,烧结台车空行程长、设备利用率低,且由于带式烧结机的烧结段前后密封性差,导致其漏风率高、能耗高。环形烧结机是20 世纪90 年代从日本引进的烧结设备,环形烧结机采用环形风箱,水平回转布置,这种结构形式消除了空行程,因此设备利用率高,且环形烧结机密封性好,漏风率低、能耗低。

1 环形烧结机工作原理

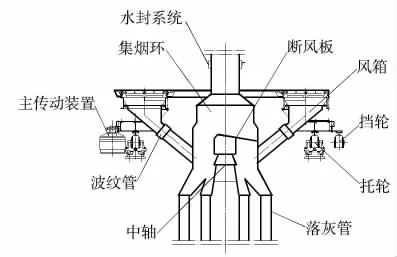

环形烧结机与带式烧结机的烧结机理及工艺流程基本相同,只是主机的结构形式和运行方式不同。环形烧结机结构如图1 所示,由集烟环、水封系统、断风板、风箱、挡轮、托轮、落灰管、中轴、波纹管、主传动装置、布料装置、卸料装置、清扫装置和点火装置等组成。

2 环形烧结机技术特点

2.1 工艺布局合理

图1 环形烧结机结构组成

环形烧结机既可单台布置,也可以根据需要2 台或多台并排布置。如果需要2 台或多台环形烧结机,则可以根据场地进行并列布置。例如,2 台20 m2环形烧结机工艺布置需占地11 000 m2以上,而采用上料共用一套系统、2 台环形烧结机并列布置,占地8000 m2,大大缩减了占地面积,降低了固定投资。

2.2 设备重量轻

在生产能力相近的情况下,环形烧结机比带式烧结机重量轻。例如,一台16 m2环形烧结机的设备重量140 t,年产烧结矿26.6 万吨,而相同年产量的带式烧结机规格为24 m2,设备重量278.7 万吨,其设备重量比同产能的环形烧结机重140 t,是环形烧结机设备重量的2 倍。

2.3 利用系数高、能耗低

环形烧结机卸完料后直接布料,因此炉床的空床时间短,利用系数高。另外,环形烧结机密封性好、漏风率低。带式烧结机漏风率在50%左右甚至更高,环形烧结机漏风率可以达到25%以下。环形烧结机的低漏风率大大提高了主抽风机的风量利用率,从而降低能耗。

3 环形烧结机采用的新技术

3.1 多种焦粉粒度科学配比

以某钢烧结配矿为例,实践数据如下:

(1)获得烧结矿最大转鼓强度时,合理的焦粉粒度为0~1 mm粒级占比57.2%,1~3 mm 粒级占比25.63%,3~5 mm 粒级占比11.17%,大于5 mm 粒级占比6%。该条件下,烧结矿转鼓强度可以达到64.6%,比原烧结矿转鼓强度提高1.5%。

(2)获得最大烧结利用系数时,合理的焦粉粒度为0~1 mm粒级占比47.22%,1~3 mm 粒级占比23.1%,3~5 mm 粒级占比28.68%,大于5 mm 粒级占比1%。该条件下,烧结利用系数达到1.60 t/(m2·h),比原烧结矿利用系数提高0.1 t/(m2·h),垂直烧结速度22.9 mm/min,比原有烧结矿垂直烧结速度提高0.7 mm/min,成品率63.2%,比原有烧结矿成品率提高0.4%。

也可根据需求调整焦粉各种粒度占比,满足自身生产要求。

3.2 自调节点火炉

点火炉的两排烧嘴双向倾斜布置,使火焰集中在混合烧结矿带上,以提高点火强度。同时,根据不同烧结原料的温度、湿度、组分,以及煤气的温度和热值,采用双闭环比值控制系统调节每个烧嘴的煤气流量及助燃空气流量(主回路调节煤气流量,从回路调节助燃空气流量),以达到提高煤气利用率,稳定烧结情况,从而提高烧结矿质量。

3.3 动力卸料

卸料方面,将旧式环烧机的犁式被动卸料改为动力卸料。在卸料区前端设置破碎机,将进入卸料区的烧成矿进行初步破碎后由螺旋卸料机卸料。采用该卸料方式的优点:卸料时的动力由破碎机及螺旋卸料机单独提供,不增加炉床传动负荷,不对炉床产生巨大的向心、水平推力,消除了环形烧结机大型化的最大障碍。

3.4 下抽风

原环形烧结机采用中心轴结构,只能采用上抽风,一方面造成一定的抽风阻力损失,另一方面也使烟气中的粉尘落入水封槽内,影响烧结机的正常运转。而且,烟气里的粉尘与水蒸汽混合,粘结在管道壁上。而采用下抽风解决了上述问题。

4 环形烧结机与带式烧结机比较

4.1 经济技术指标

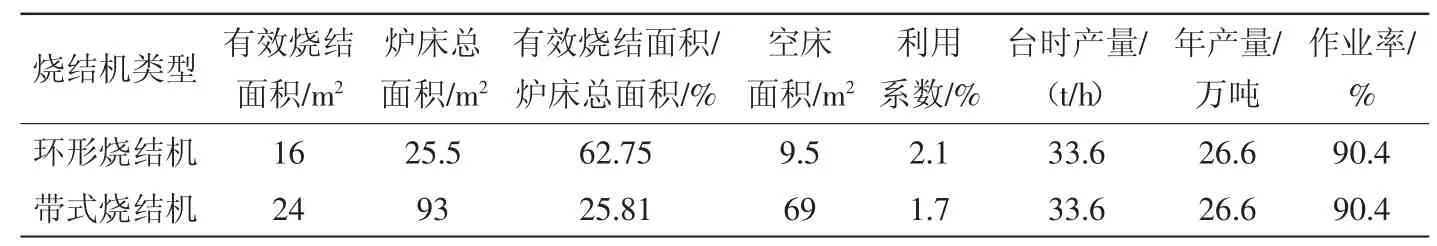

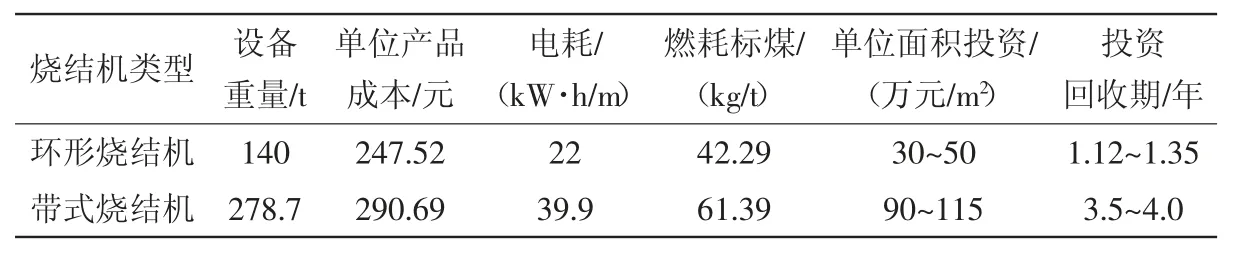

为便于比较,以产能相近的16 m2环形烧结机与24 m2带式烧结机为例进行技术经济指标比较,见表1、表2。从表1、表2可以看出,在同等产能的情况下,环形烧结机的各项经济技术指标都优于带式烧结机。

表1 技术指标

表2 经济指标

4.2 社会效益

(1)由于环形烧结机比带式烧结机密封性好,所以工作场地比带式烧结机清洁卫生,不仅有利于岗位环境质量提升,更利于环境保护。

(2)环形烧结机漏风率比带式烧结机的漏风率低,减少热量外逸,节省能源消耗,提高了煤气的利用率,有利于节能环保,符合可持续发展的国家政策。

5 环形烧结机的局限及改进

目前,这种带中轴的环形烧结机最大设计到36 m2,原因是传动机构对环形机架的切向力以及卸料犁对炉床面的反作用力都需要中轴承受,造成中轴基础的水平荷载很大。而且中轴基础有一定的高度,这样基础底部的弯矩很大,如果进一步加大烧结机尺寸,则传动力和卸料反作用力将随之增加,使得中轴基础所受的荷载将大到无法设计出基础的程度。

鉴于上述原因,湖南省冶金规划设计院有限公司组织有关人员进行技术攻关,通过对传动方式、卸料方式做较大的改进,研发成功了新型无中轴环形烧结机,并申请了实用新型专利:无中心轴的环形烧结机(专利号:97109048.8)。如图2 所示。该专利的主要技术:环形炉床、抽风支管及抽风主管固结在环形梁上,环形梁由若干组托辊支撑。主传动装置与环形梁通过销齿相连,推动环形烧结机连续回转,回转速度可根据需要无极调速。每个抽风支管插入抽风主管内,在每个抽风支管上安装风量调节密封阀,以调节不同烧结区域的抽风量,确保烧结质量。抽风主管与固定烟道上之间通过水封密封。主烟道下安装若干组双层放灰阀以清除由重力沉降下来的粉矿。由于取消了原环形烧结机的中心轴和溜灰管下部的水封,消除了抽风管内的水蒸汽,解决了灰尘在抽风管道内的粘结问题。

图2 无中心轴环形烧结机

6 结语

新型环形烧结机采用销齿传动、取消中轴、动力卸料、下抽风等新技术后,消除了中轴受力太大的影响,使环形烧结机有效烧结面积得到较大提高。分析新型环形烧结机结构发现,只要适当加大烧结机中径,加宽炉床宽度,即可大幅提高烧结面积,满足对烧结矿产量的不同需求。

环形烧结机近二十年来的生产实践证明,这种新型烧结设备不但比带式烧结机投资、占地面积小,而且设备重量轻、漏风率低、设备利用率高、能耗低等经济技术指标先进,且在节能环保方面比带式烧结机有更大的优势,是烧结机发展的趋势。