典型机身结构随机声疲劳寿命分析研究

李 凤,张 明

(南京航空航天大学飞行器先进设计技术国防重点科学实验室,江苏 南京 210016)

近几年,随着飞机飞行速度提高、动力装置推力增大和飞机性能的改善,飞机运行过程中产生的各种噪声其量值也不断增大[1]。当噪声的频率分布特性和它所作用结构的动态特性互相耦合时,该结构就会产生显著的应力响应。在这种动态应力的长时间作用下,结构中应力集中部位或其他缺陷部位就会产生疲劳裂纹,直至发展成疲劳破坏。

噪声载荷作用下飞机结构的疲劳强度问题即为声疲劳问题。Matsuishi等[2]最早提出将雨流计数法作为变幅载荷下决定损伤的方法;冯飞飞等[3]以石墨环氧材料为例,计算了不同边界条件和不同声压级下板的非线性响应和疲劳寿命;王鹏利[4]将响应功率谱密度与宽带随机振动频率寿命估算公式相结合,估算出车桥结构的理论疲劳寿命;赵少汴[5]对多轴载荷下的局部应力应变法以及局部应力应变法如何应用于高周疲劳的问题进行了研究;聂宏等[6]在研究局部应力应变法时考虑了应力梯度的影响;于峰礼[7]从微观层面改进了虚拟裂纹闭合法,并应用到某飞机的声疲劳问题研究中,取得了较好的结果。

本文针对某型飞机典型机身盒段在随机声载荷作用下出现的声疲劳损伤,运用模态分析、声振耦合分析和声疲劳寿命估算等方法,分析其声疲劳特性。

1 结构模态分析

模态分析是各种动力学分析类型中的基础内容,结构的振动特性决定了结构对于其他各种动力载荷的响应情况。

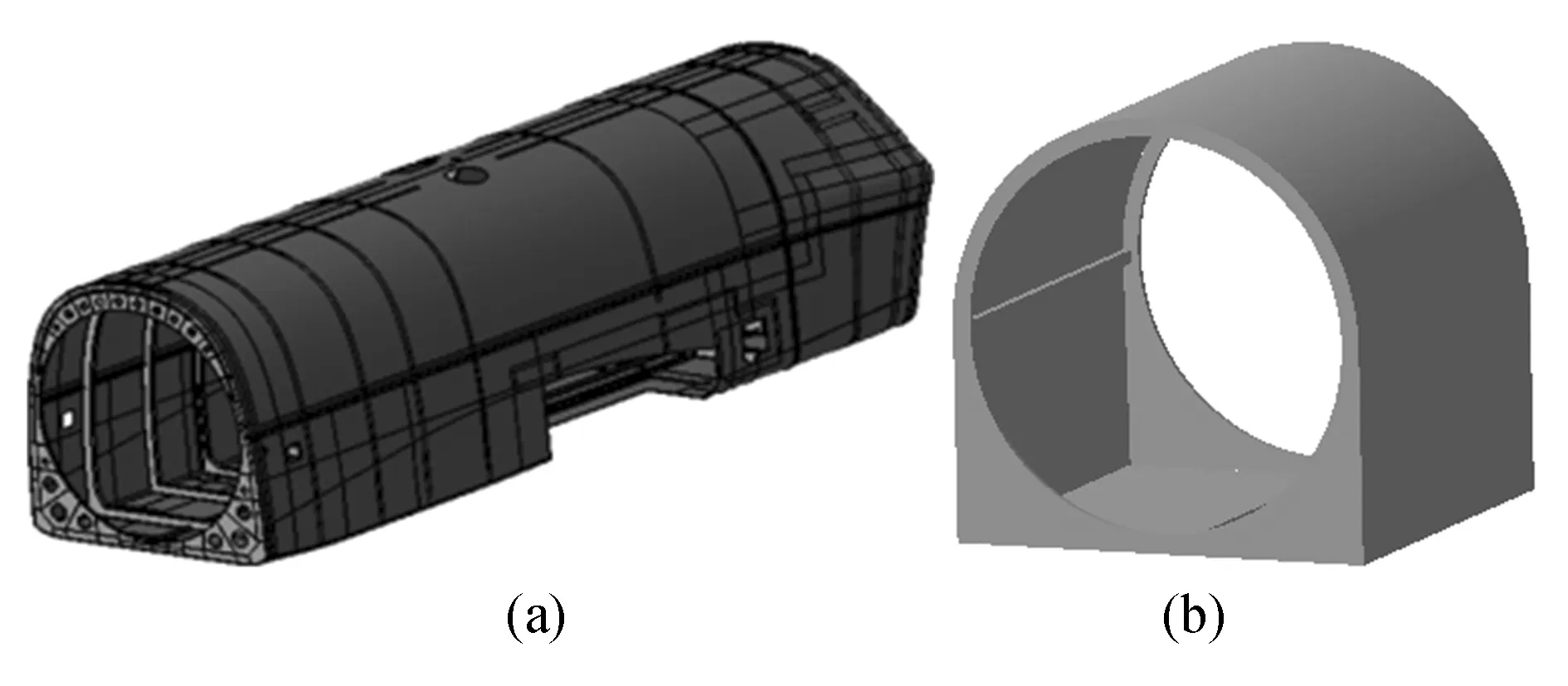

1.1 建立分析模型

某型飞机机身总长为19 m,内径为1.5 m,由前中对接框、中间框、后框、纵梁、长桁、蒙皮以及接头等组成,如图1(a)所示。本文的研究模型为简单的蒙皮框架结构,建模时将飞机机身中各类不参与受力的构件(如主起落架连接组件、阻力板等)忽略,对一些不重要的倒角和小孔进行合理简化或删除。

图1 典型机身盒段

取出整体模型的一个盒段作为简化后的分析模型,如图1(b)所示。机身盒段主要参数见表1。

表1 机身盒段主要参数 mm

1.2 模态特性分析

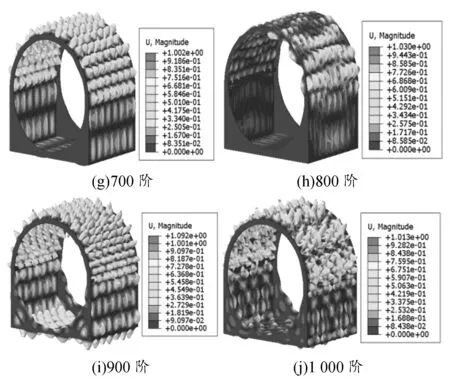

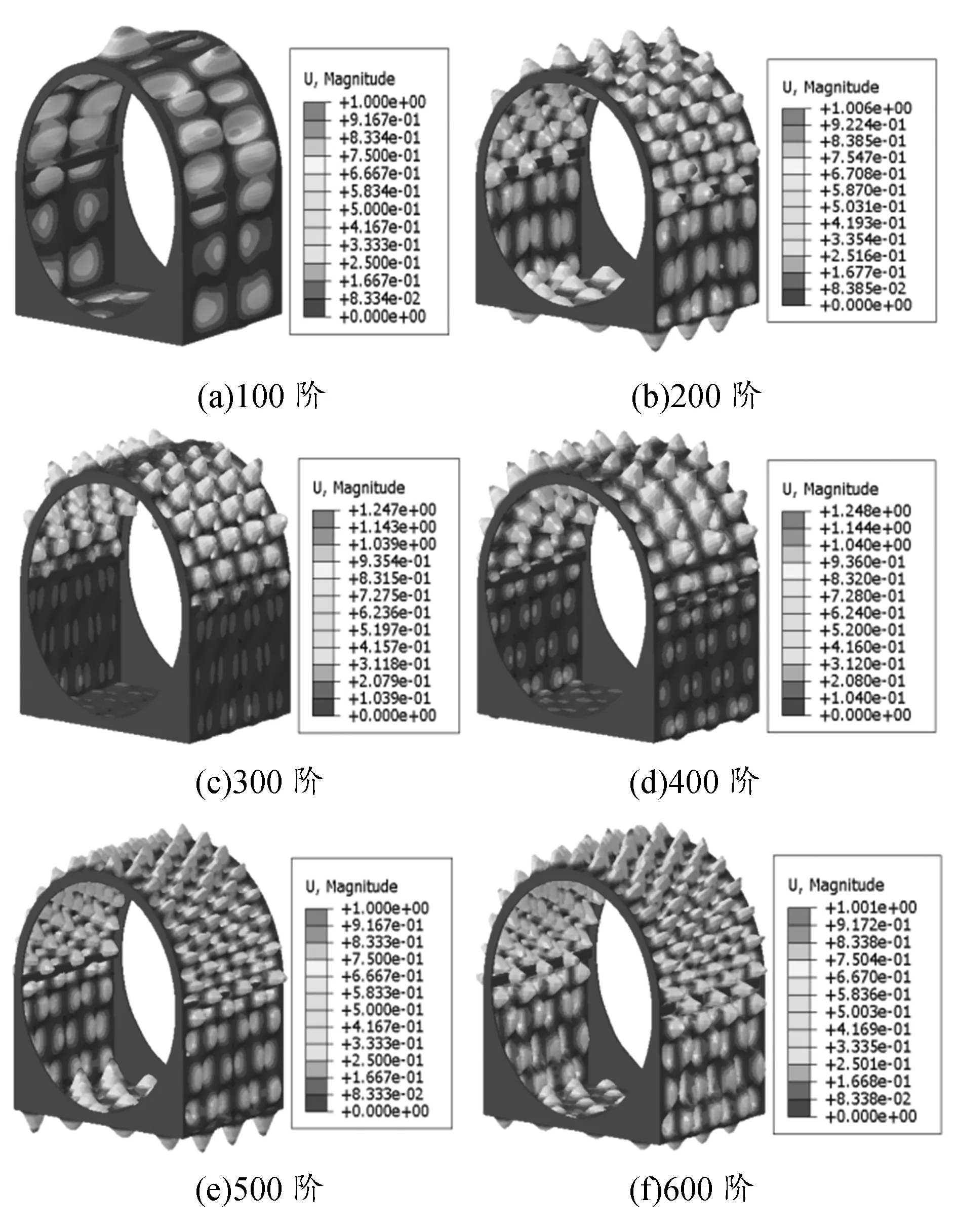

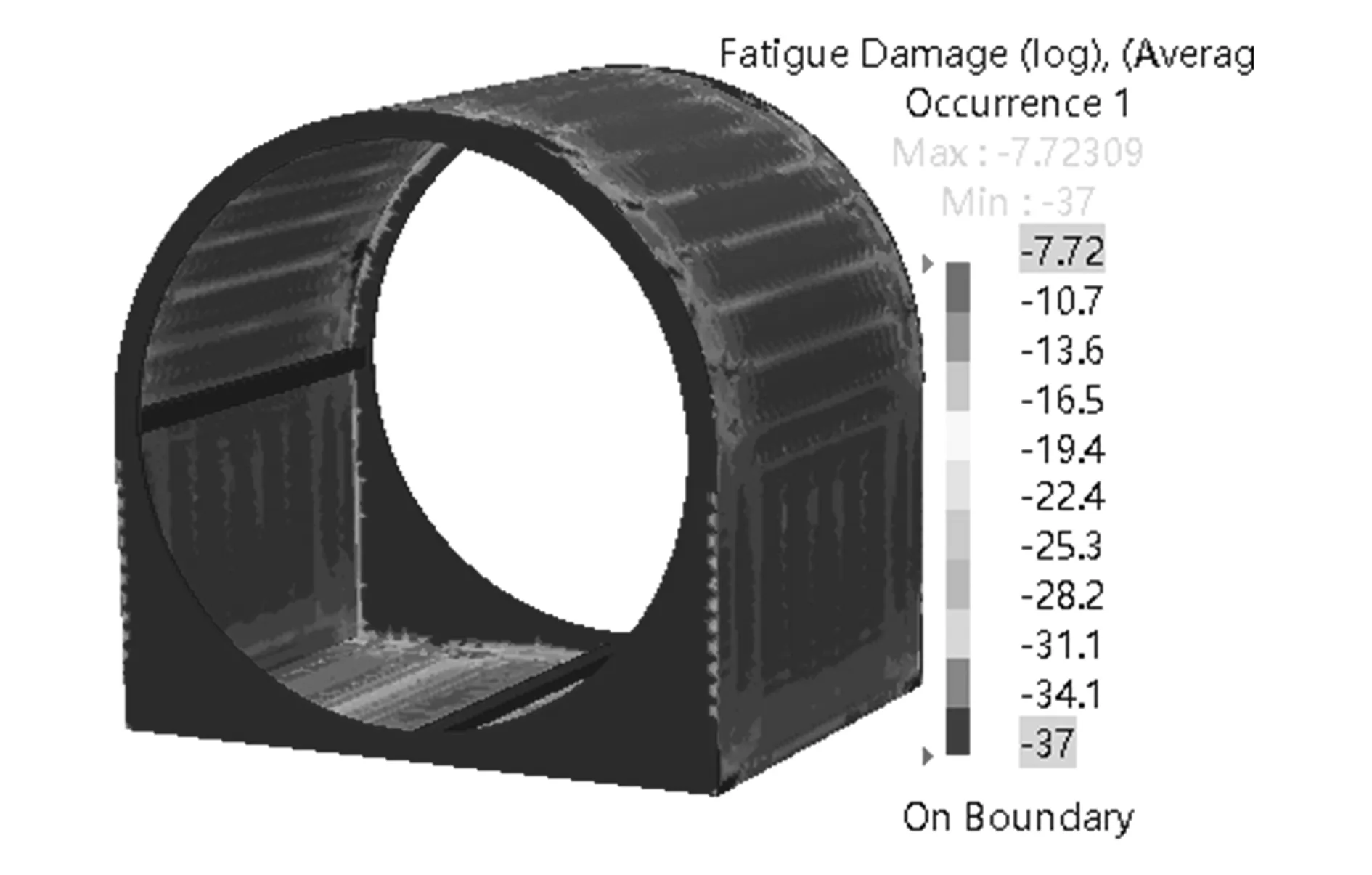

结合研究对象以及变形铝合金在飞机各部位的典型应用情况[8],选取2A12(旧牌号为LY12)作为结构材料。在有限元软件ABAQUS中边界条件设置为限制机身盒段端面在6个方向(U1、U2、U3、UR1、UR2、UR3)的自由度,求取结构1 200阶模态信息[9]。仿真得到结构的模态频率见表2,模态振型结果如图2所示。

图2 模态位移云图

表2 固有频率

从表2可见,前1 200阶的结构最大固有频率fmax在1 200阶处,为1 902.20 Hz,且随着求取阶数的增加,结构在对应阶次的固有频率逐渐增大。

由图2可见,随着阶次的增加机身盒段振动位移的响应区域越来越复杂,且振动位移幅值无明显的激增或锐减。

2 动力响应分析

从结构产生的声疲劳断裂过程来看,该疲劳寿命主要包括疲劳破坏的前3个阶段。由于声载荷作用下的结构振动应力研究是声疲劳寿命分析的基础,因此开展声激励作用下结构响应仿真分析具有重要意义。

2.1 功率谱密度

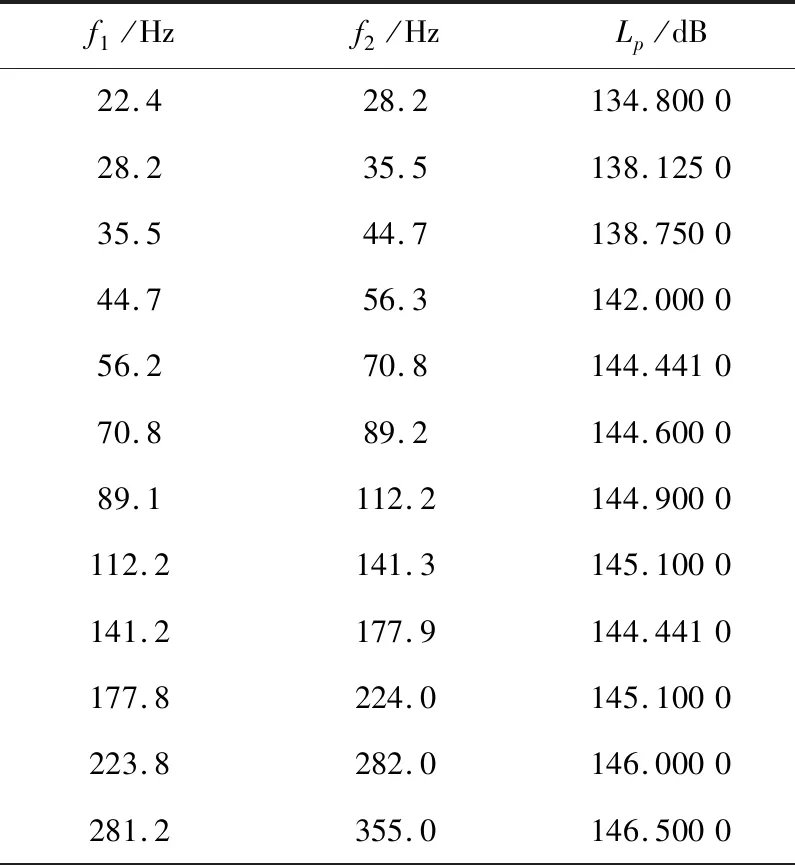

此处仅研究1/3倍频程作用下机身盒段的声疲劳应力响应。滤波器测得机身盒段每一个频带的上、下限截止频率(f1,f2)及声压级(Lp),见表3。

表3 噪声声压

续表

频带的高、低截止频率与中心频率f0有下列关系:

(1)

有效声压Pe为:

Pe=Pref×10Lp/20

(2)

式中:Pref为参考声压,取2×10-5Pa。

由式(1)、(2)可求出每一频带的声能量对应的声压有效值。

为了能进行响应分析,还必须将声谱转换成功率谱密度。机身盒段在有限带宽随机声载荷下的响应更能反映出结构声疲劳问题的本质,不同声压级噪声作用下的响应用功率谱密度表示为:

(3)

式中:Gp(f)为有限带宽随机声载荷的功率谱密度;SPL为带宽声压级;Δf为频带宽度。

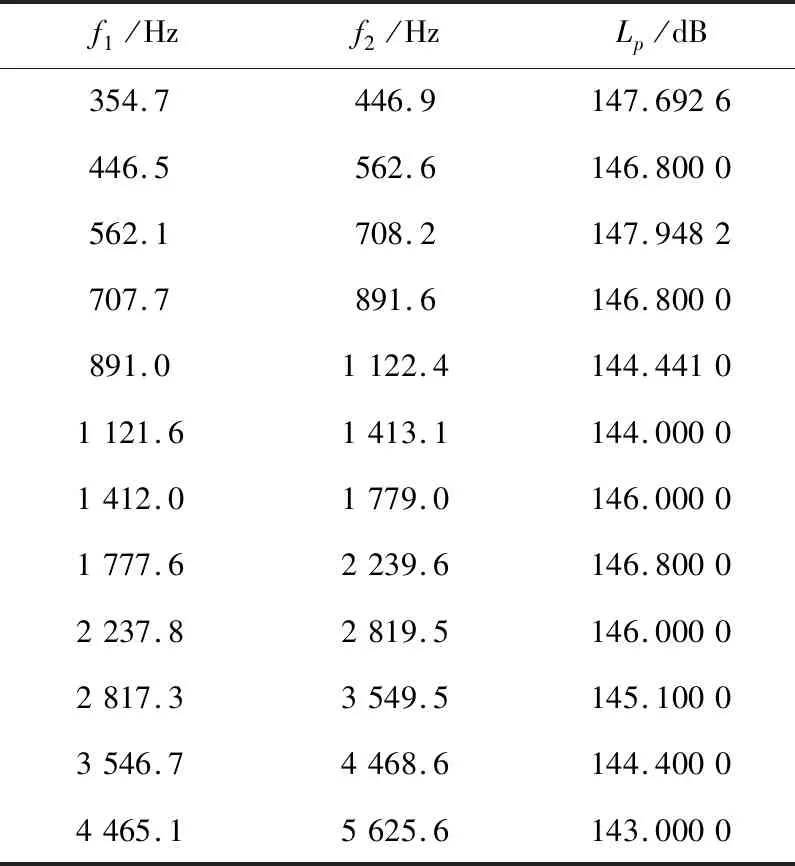

将声载荷转换成外激励的脉动压力功率谱密度曲线,如图3所示。

图3 功率谱密度

2.2 声振耦合计算

在LMS Virtual. Lab软件中采用间接边界元法对机身盒段进行声振耦合计算。以24道平面波作为声载荷的激励方式在结构上施加声压,得到结构在各阶频率下的模态参与因子,其部分模态参与因子如图4所示,主分量1下各频带的振动位移云图如图5所示。

图4 模态参与因子

图5 主分量1下各频带的振动位移

图4(a)是主分量3下第50阶模态参与因子图;图4(b)是主分量9下第50阶模态参与因子图。由于第50阶模态对应的固有频率为125.37 Hz,而从图4中可以看出,在125 Hz附近均出现了最大模态参与因子,因此可以说明在第50阶模态频率125.37 Hz的外激励下所引起的响应在总响应中所占的比重最大,即结构发生了共振。

由图5可以看出,主分量1下各频带对应的结构位移幅值有减小的趋势。

3 声疲劳寿命分析

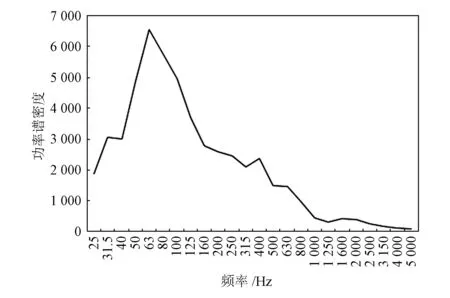

机身盒段的材料为2A12铝合金,其对应的S-N曲线如图6所示。

图6 S-N曲线

3.1 声疲劳寿命分析

结合疲劳累积损伤理论和损伤寿命估算方法,将载荷作用时间设为10 000 s,曲线校正方法选择Goodman直线校正方法,计算模型使用Dirlik模型。得到的机身盒段声疲劳寿命仿真分析结果如图7所示。

图7 损伤寿命云图

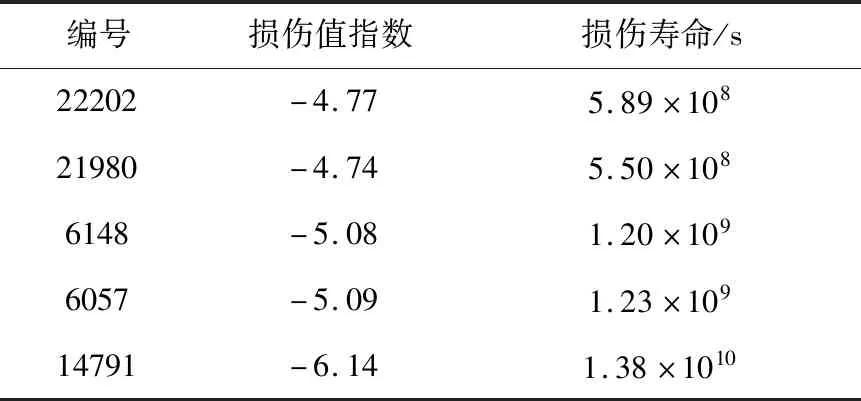

由图7可知,一个载荷谱作用下的局部最大损伤指数为-4.71,得到其损伤寿命为5.13×108s。在此选取5个热点分析其损伤寿命,见表4。

表4 热点及其损伤寿命

由图7所示的热点所在的区域可知:结构损伤严重的区域为机身盒段上部及周边蒙皮,且上部蒙皮的损伤程度较周边蒙皮更为严重。

3.2 衰减声压级对机身盒段疲劳寿命的影响

为了研究声压级对机身盒段疲劳寿命的影响,在原有载荷中心频率不变的情况下,将声压级衰减10 dB,求出每一频带衰减后的声压级对应的声压有效值。在LMS Virtual. Lab软件中的仿真结果如图8所示。

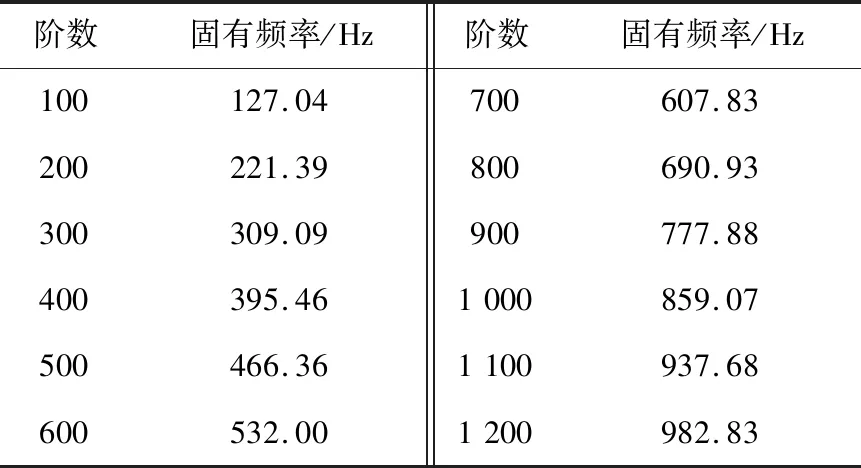

图8 衰减声压后的损伤寿命云图

由图8可知,机身盒段的最大疲劳损伤指数为-7.72,求得其疲劳寿命为5.25×1011s。将图7与图8对比分析可知,机身盒段的疲劳寿命随声压级的降低而增加。这是因为声压级的大小表明了施加于机身盒段表面上的声载荷脉动压力的大小,当声压级从142 dB降到132 dB时,就意味着声载荷的脉动压力从252 Pa降到了80 Pa,降低了68%。对于同一机身盒段,随着外载荷的脉动压力降低,机身盒段对声载荷激励的动应力响应就减小,因此机身盒段的疲劳寿命就相应地增加。

3.3 结构形式对机身盒段疲劳寿命的影响

当机身盒段内含有罐体时,其结构即为双层结构,剖面图如图9所示。

图9 双层结构

对含有罐体的双层结构机身盒段进行模态分析,方法同第2节,模态信息见表5。

表5 含罐体的固有频率

从理论上讲,影响机身盒段固有频率的两个因素是质量矩阵和刚度矩阵。当机身盒段为含罐体的双层结构时,其整个模型的质量矩阵和刚度矩阵必然会有较大的变化,从而导致其固有频率的变化。对比表2和表5可知,加装罐体后机身盒段的固有频率显著降低。

按照3.2节的方法对双层结构机身盒段进行声疲劳寿命分析,结果如图10所示。

图10 双层结构损伤寿命云图

由图10可以看出,声载荷激励引起的结构声疲劳损伤主要集中在机身盒段的上部及周边蒙皮,一个载荷谱作用下破坏最严重的区域为上部蒙皮,局部最大损伤指数为-8.18,由此得到其一个载荷谱下的疲劳寿命为 1.51×108s,由于载荷作用时间为10 000 s,故其疲劳寿命估算为1.51×1012s。

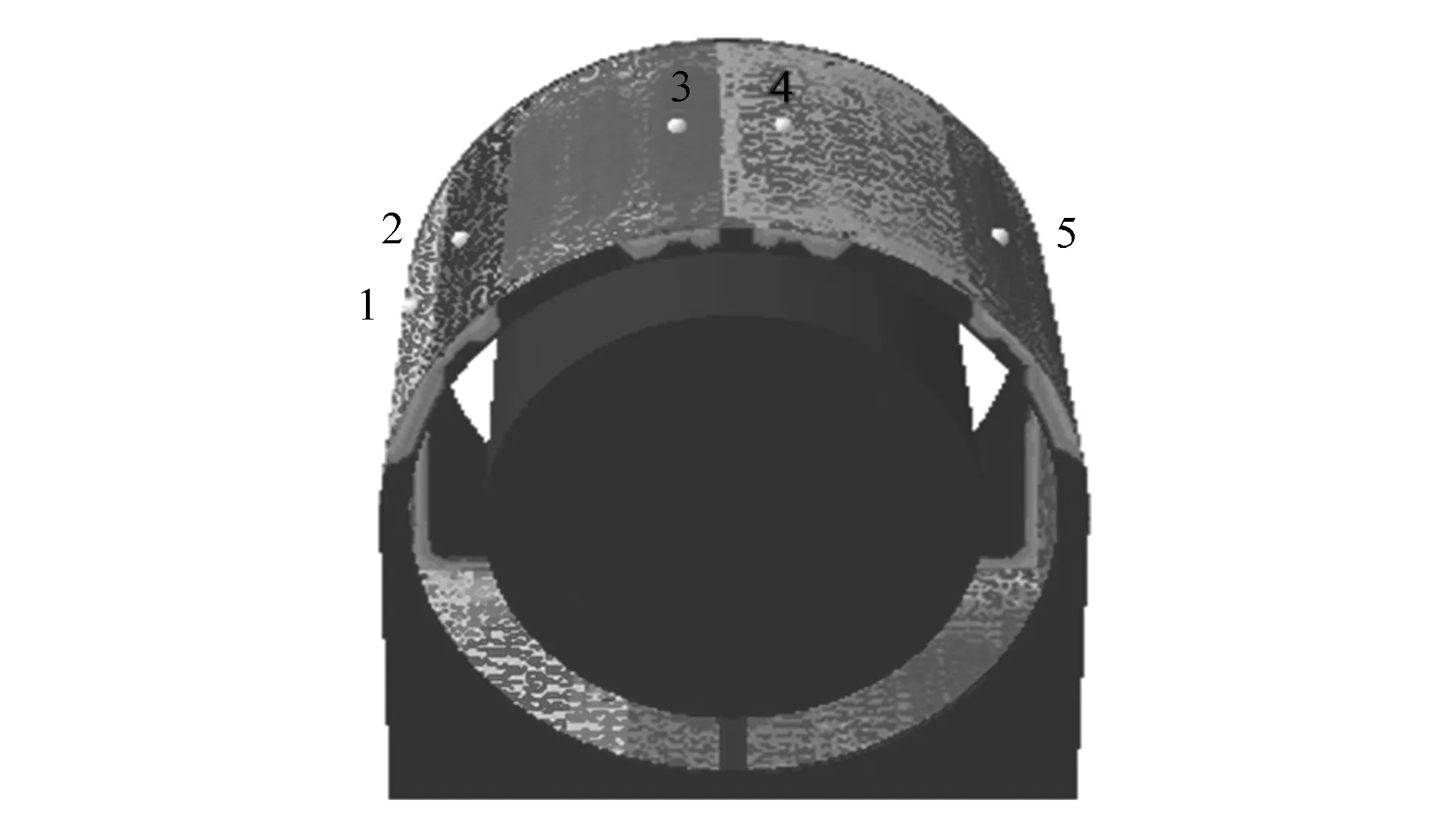

选取5个热点,对图10进行热点探测,结果如图11所示,分别记录5个热点的损伤情况,结合损伤判据计算得到各个热点的疲劳寿命,见表6。

图11 热点示意图

表6 双层结构热点及其损伤寿命

声载荷激励引起的结构声疲劳损伤主要集中在机身盒段的上部及周边蒙皮,由于加装罐体后改变了其质量矩阵和刚度矩阵,使得其固有频率减小,因此在相同的声载荷作用下机身盒段的疲劳寿命从5.13×108s增加到1.51×1012s。

4 结论

本文以某型飞机机身盒段为研究对象,对其进行了模态和声疲劳寿命分析后求得随机声场条件下的响应,并结合随机声学理论等估算得到结构的声损伤寿命,得到以下结论:

1)从结构模态振型云图可见,随着阶次的增加,结构的振动响应越来越复杂,但振动位移幅值没有明显的减小或增大。

2)主分量下某一阶次的模态参与因子峰值即为该阶在结构响应中的最大贡献量,峰值所对应的模态频率处机身盒段发生了共振。

3)在噪声载荷作用下,损伤严重的区域依次为机身盒段上蒙皮和周边蒙皮,底部的损伤最小。

4)在影响结构声疲劳寿命的众多因素中重点研究了声压级、结构形式对结构声疲劳寿命的影响,结果表明,以衰减后的声压级作为声载荷以及含罐体的结构形式都使得机身盒段的声疲劳寿命增加,为结构的抗声疲劳设计提供了参考。