对重量法测定铝电解质中Al2O3 浓度条件优化的探讨

田忠莉 苟小海 赵成栋 盛寿明

(黄河鑫业有限公司,青海 西宁811600)

铝电解质是电解铝过程中的重要的中间产品,主要构成包括冰晶石、亚冰晶石、氧化铝及少量的氟化钙、氟化钾、氟化镁、氟化锂等氟化物添加剂,以及随原料带入的二氧化硅、三氧化二铁等成分。其中,氧化铝是电解过程中的主要原料,生产车间通过分析化验铝电解质中氧化铝的浓度,来控制车间氧化铝的加料量。氧化铝浓度过低,会造成电解槽发生阳极效应,增加能耗、物耗、电解槽电流效率降低;氧化铝浓度过高时,氧化铝不易溶解,造成炉底沉淀,阴极电流密度减小,从而增加水平电流,造成电能空耗;因此准确地化验出铝电解质中氧化铝浓度对铝电解生产尤为重要。目前,用于分析铝电解质中氧化铝浓度的方法主要有X- 射线荧光分析法、X- 射线衍射法、电化学法、重量法等。

传统重量法测定铝电解质中Al2O3浓度方法,是铝电解质试样中的氟化盐在加热条件下溶于一定浓度的氯化铝溶液,形成可溶性的氟铝盐,而氧化铝不溶解于氯化铝溶液,经过滤与其它成分分离,后经高温灼烧,进而得到铝电解中试样中氧化铝的含量。

本文通过条件试验,确定了重量法测定铝电解质中Al2O3浓度的分析条件,相比用传统重量法测定Al2O3浓度方法,分析结果准确度高,操作更简便,可为电解车间生产提供可靠的指导数据,也可以为X- 射线荧光分析法及X- 射线衍射法校准仪器提供精确的分析数据。

1 实验部分

1.1 主要试剂

1.1.1 三氯化铝溶液:130g/L;称取130 克六水合三氯化铝,溶于水中,用定量快速滤纸过滤,滤液定容至1 升。

1.1.2 硝酸银溶液:10g/L 水溶液。

1.1.3 乙酸:5+95。

1.2 主要仪器和设备

1.2.1 电热板。

1.2.2 马弗炉:(100±20℃)。

1.2.3 瓷坩埚(30ml)。

1.2.4 表面皿(Φ75mm)。

1.2.5 锥形烧杯(250ml)。

2 条件试验

2.1 滤纸的选择

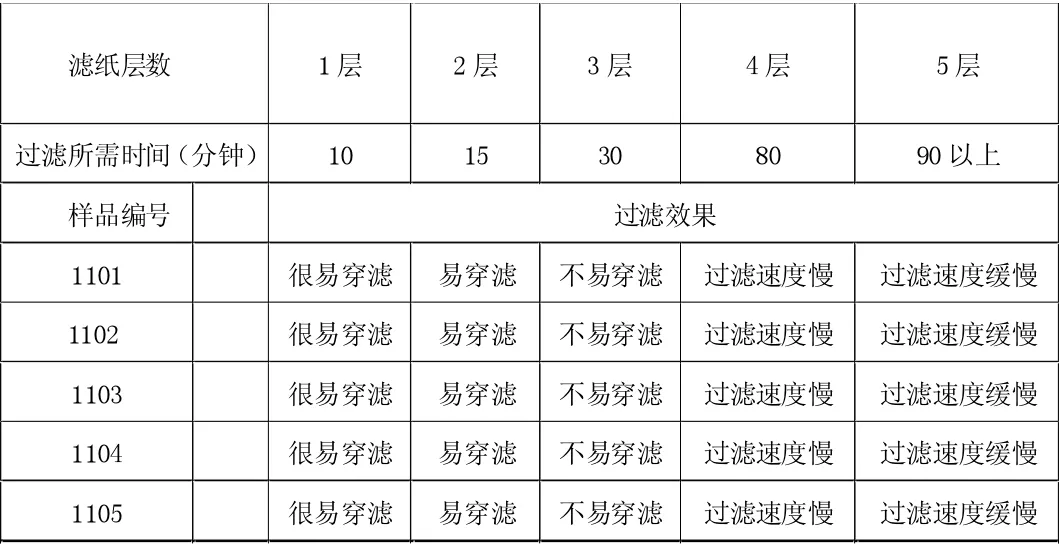

称取0.5±0.0002g 铝电解质试样(已研磨至粒度为74μm),置于250ml 锥形烧杯中,加入100ml 三氯化铝溶液(1.1.1),置于电热板(1.2.1)上加热煮沸10min(加盖表面皿,保持原体积并不断搅拌),对1101、1102、1103、1104、1105 五个样品用不同层数的定量慢速滤纸过滤,过滤效果如表1。

表1 滤纸层数的选择

从表1 可以看出,用三层慢速定量滤纸进行过滤,过滤效果较好,易过滤,过滤时间也适中,且不易穿滤。

2.2 洗涤液的选择

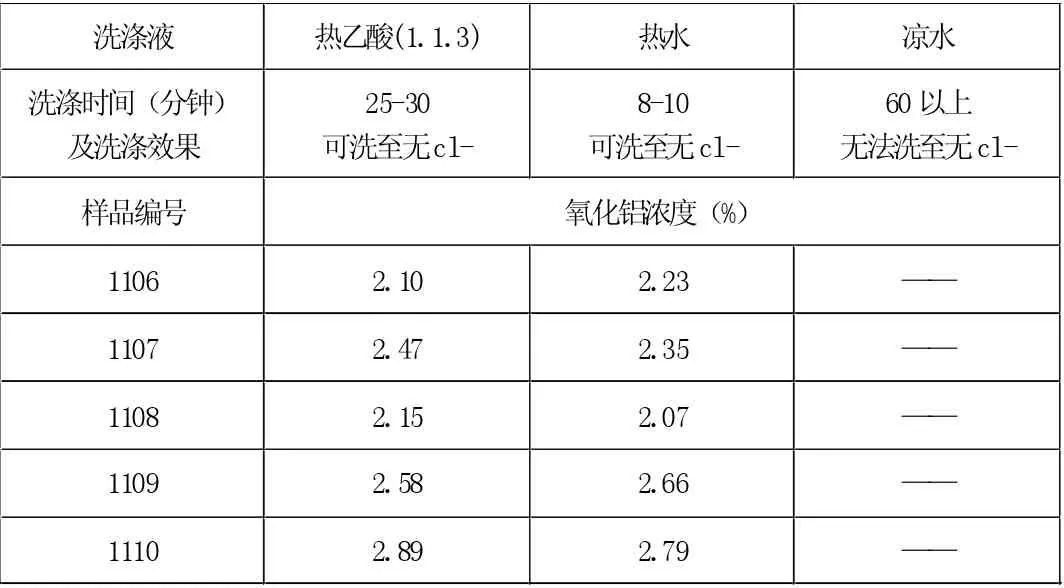

对1106、1107、1108、1109、1110 五 个 样 品 分 别 用 热 乙 酸(1.1.3)、热水、凉水做为洗涤液进行条件实验,(锥形烧杯用带有橡胶皮的搅拌棒擦拭)洗至无cl-,用硝酸银溶液(1.1.2)检验,再用热水洗至中性。分析结果如表2。

表2 不同洗涤液的选择

从表2 可以看出,用热水和热乙酸(1.1.3)分别进行洗涤,分析结果相近,准确度较高。考虑环境,成本,时间等因素,选择用热水进行洗涤,效果显著。

2.3 煮沸时间的条件试验

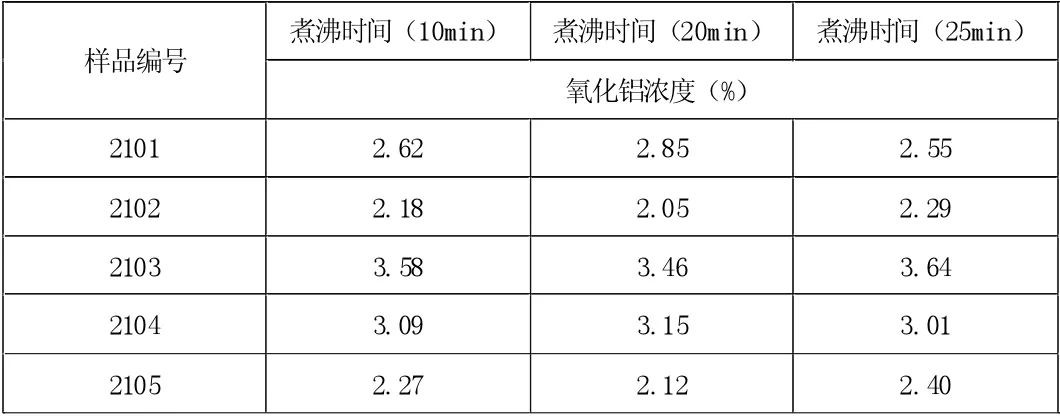

对2101、2102、2103、2104、2105 五 个 样 品 选 择 加 热 煮 沸10min、20min、25min 的煮沸时间进行条件实验,分析结果见表3。

从表3 可以看出,选择煮沸时间不同,分析结果相近,则选择用最短时间10min。

表3 煮沸时间的选择

2.4 灼烧温度的条件试验

将滤纸和沉淀预先置于电热板(1.2.1)烘干,避免燃烧。然后在马弗炉中分别于800℃、900℃、950℃、1000℃灼烧40min,取出置于干燥器中冷却至室温,称重。对试样2206、2207、2208、2209、2210 五个试样选择不同的灼烧温度,分析结果见表4。

表4 灼烧温度的选择

从表4 可以看出,灼烧温度选择800℃时,灼烧温度偏低,灰化不完全,结果偏高;灼烧温度分别选择900℃、950℃、1000℃时,分析结果数据相近,考虑相关因素,灼烧温度选择900℃。

3 讨论

本文通过条件试验的探讨,确定重量法测定铝电解质中Al2O3浓度的分析条件:过滤时选择三层定量慢速滤纸;洗涤液选择热水,代替热乙酸洗涤液;煮沸时间选择10 分钟;灼烧温度选择900℃。以此优化了传统测定方法的分析条件,分析结果准确度高、分析时间短、对环境影响小、节能降耗,可为电解车间生产提供可靠的指导数据。

4 注意事项

4.1 洗涤液选择加热的纯水。

4.2 过滤时选择三层慢速定量滤纸,滤纸不能穿滤,采用倾泻法过滤,洗涤时采用少量多次的原则,使用少量洗涤液,洗后尽量淋干,多洗几次。沉淀洗涤至最后,用干净的表面皿(1.2.4)接取几滴滤液,用硝酸银溶液(1.1.2)检验、判断洗涤是否完成。

4.3 煮沸时,加盖表面皿.补充水,保持原体积不变,且不断搅拌,避免试样结壳不易分解。

4.4 对电解质样品的要求:电解质样品具有代表性,不能含有炭渣等其它杂质。电解质样品粒度为74μm。