某对冲旋流燃烧器200MW 锅炉节能减排改造探析

胡双南 龙志云 高 雷 商雨薇

(1、高效清洁燃煤电站锅炉国家重点实验室、哈尔滨锅炉厂有限责任公司、宋宝军煤粉锅炉创新工作室,黑龙江 哈尔滨150000 2、哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨150000)

该电厂是非洲某国国家最大的火力发电厂二期锅炉,为2 台220MW亚临界机组,锅炉投产于1986 年,运行至今已超过30 年,自投产以来一直达不到设计出力要求(试运时最高负荷为210MW)。根据现场反馈信息、调研结果及评估分析,锅炉目前运行状态非常差,锅炉本体设备已经超期服役,设备严重老化,频繁发生爆管事故,影响机组稳定运行。目前两台机组仅在170MW或更低负荷运行。而且在运行中各设备不断地出现各种故障,导致机组无法连续正常运行,同时也限制了机组的出力能力。

1 项目概况

1.1 锅炉概况。锅炉原采用英国知名公司锅炉产品。锅炉为超高压参数、一次再热、采用背靠背型式、单炉膛、尾部单烟道,平衡通风,全钢构架,配两台双进双出钢球磨,二分仓回转式预热器。锅炉以最大连续负荷(即BMCR 工况)为设计参数,锅炉的设计最大连续蒸发量为714t/h。该电厂锅炉炉内主要受热面依次为:水冷壁、屏式过热器、末级过热器、再热器、低温过热器和省煤器。燃烧系统采用一次风正压系统,配老式旋流燃烧器。

1.2 根据现场勘查发现锅炉现有问题如下:(1)给煤装置露天布置,很难保证雨季煤质干燥。(2)燃烧系统外部采用的燃烧器并非现在常用的旋流燃烧器,燃烧器没有切向角度,无旋流。(3)锅炉整体受压元件外部参观,并通过观察孔观察受热面情况。炉内灰分较大。(4)现场运行负荷较低,该项目锅炉自投产从达到锅炉设计出力要求(试运时最高负荷为210MW),目前两台机组运行在170MW或更低负荷。(5)锅炉存在水冷壁受热面结焦的情况且水冷壁局部区域有横向裂纹,同时过热器管外壁积灰结渣,内壁不光滑存在腐蚀。另外屏式过热器屏底有结焦现象。以上条件都将会导致炉膛水冷壁、过热器的传热减弱,主再热蒸汽参数降低,排烟温度升高。同时锅炉炉内受热面频繁爆管的问题,爆管主要出现在水冷壁、屏式过热器、末级再热器,低温过热器和省煤器等主要受压元件部件中,目前受压元件设备老化,已不能满足稳定运行的要求。(6)空气预热器冷端平均壁温低,是造成低温腐蚀堵灰原因之一。空气预热器有严重积灰现象,漏风严重,烟气侧阻力较大。空预器阻力与设计值相比已经偏高。(7)炉膛主燃烧区域结焦严重,现场运行低于105MW就必须投油支持燃烧。根据现场观察情况,大渣呈黑色与烟囱排烟也为黑烟,判断未燃尽损失过大,整体燃烧状况非常恶劣。从锅炉运行参数看,运行氧量偏低、飞灰炉渣含碳量较高、炉膛结焦、排烟温度较高,总体上炉内燃烧情况较差。(8)锅炉本体汽水系统阀门经常性漏水,执行机构老化,阀门年久失修。现场热工检测设备老化或缺失严重。原锅炉为配置炉膛内有吹灰器且现场部分吹灰器执行结构卡塞,影响使用功能。(9)烟道风道有漏风现场,现场膨胀节部分采用临时性非金属膨胀节。

2 锅炉本体改造方案

经过整理统计和初步拟合计算,初步计算出锅炉主要特征指数,由于主要性能考核报告中并未有BMCR 工况考核情况分析数据,仅有92%BMCR 和92.7%BMCR 工况考核数据报告,报告中解释原因为机侧问题不能做到BMCR 工况所以通过92%BMCR 和92.7%BMCR 工况考核数据报告反推锅炉BMCR 工况即锅炉最大连续出力工况下来的相关特征指数。

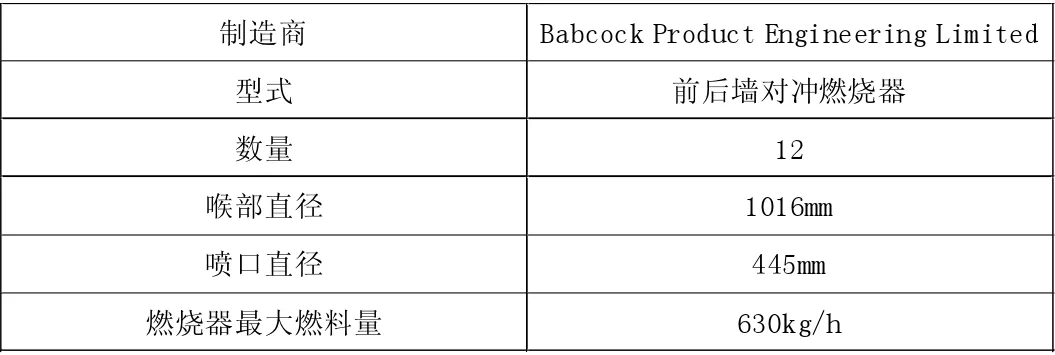

2.1 燃烧系统的改造。(1)原设备情况。该电厂燃烧系统采用十二只燃烧器,采用前后墙对冲布置,前墙两层,后墙一层,每层四只燃烧器前8 后4,每只燃烧器均配有助燃油枪。原始设计最低稳燃负荷保证值为45%BMCR 工况。该电厂燃烧器设备资料见下表。(2)燃烧系统改造方案说明。锅炉燃料的燃烧特性是锅炉燃烧设备与炉膛设计的基本依据,通过燃烧器和炉膛设计的合理配置来实现降低NOx生成量、防止结焦、低负荷稳定燃烧、提高燃烧效率是电站锅炉制造厂优先考虑的因素。燃烧系统设计方案应具有如下优势:a. 低NOx旋流煤粉燃烧器在空气动力特性上具有良好的燃烧稳定性。b.低NOx旋流煤粉燃烧器在运行中不需要调节,高度可靠。c.低NOx旋流煤粉燃烧器采用双调风装置降低NOx生成。d.采用燃尽风(OFA)控制燃烧反应当量,进一步降低NOx。

制造商 Babcock Product Engineering Limited 型式 前后墙对冲燃烧器 数量 12 喉部直径 1016mm 喷口直径 445mm 燃烧器最大燃料量 630kg/h

针对本工程锅炉现有的设计条件,考虑到现有工程的结焦情况,理论上适当拉大燃烧器间距,有利于缓解锅炉水冷壁的结焦。但是本锅炉燃尽高度相对较小,同时锅炉水冷壁及屏底已经出现了较为严重的结焦现象,为了避免屏底烟温的继续升高,燃烧器间距无法拉开,故本次改造暂按燃烧器间距不动调整。本工程对原有的12 只燃烧器进行更换,更换为新型的旋流煤粉燃烧器。对于结焦方面,通过增设炉膛及出口受热面吹灰器的方式来缓解锅炉的结焦情况。

2.2 受压元件系统的改造。锅炉炉内受热面频繁爆管的问题,爆管主要出现在水冷壁、屏式过热器、末级再热器,低温过热器和省煤器等主要受压元件部件中,从提高运行可靠性方面考虑,需要大范围更换炉内受热面。

2.3 空气预热器改造方案。原锅炉钢结构不进行改造,拆除现有的两台DAVIDSON ROTARY REGENERATIVE AIR PREHEATERS, 更换为全新的二台两分仓回转式空气预热器。更换后的空气预热器型号为24-VI(B)-1500-QMR,主轴垂直布置,转子有效内直径6600mm,换热元件总高度1500mm。

单台空气预热器采用24 分仓结构,双密封技术。传热元件为模块式,采用从预热器上方抽出的方式安装,便于更换。传热元件分两层布置,高温段元件材质选用SPCC,低温段元件材质为CRLS。

空预器轴承采用油浴润滑,导向轴承采用循环水冷却,支撑轴承自然冷却。单台空气预热器冷热端各配一只蒸汽吹灰器。并配有消防水和固定清洗水管。

空气预热器采用围带传动。单台空预器配一台主电机和一台辅电机,当主电机发生故障停转时,辅电机自动投运。并配有停转报警及着火探测装置,信号传至锅炉DCS。

2.4 吹灰器改造。因为燃用煤质灰分较大,含cl 成分、S成分较高,并且炉膛并未设置吹灰器,为满足锅炉各受热面换热能力,保证锅炉各级受热面进出口工质温度及烟气温度,在各受热面适当位置增设一定数量的吹灰器,满足各受热面的吹灰需求,减少飞灰的沉积,防止烟道堵塞。改造中增设炉膛墙式吹灰器,并对关键部件区域增设长伸缩式吹灰器。

3 锅炉本体改造预期效果

本次改造主要依据原有锅炉设计方案进行元件的更换并配以增设必要的监控、调节措施,在改造后必须要改进现有的锅炉运行方式。须按锅炉正常运行要求,不能非故障停运高加、低加、给水加热器等部件,应尽可能保证锅炉给水温度至设计值。避免给水温度过低造成对锅炉相关设备(如空气预热器)、锅炉性能指标(锅炉出力)的影响。改善锅炉给水品质,满足相关标准规定,避免因水质不合格而导致对锅炉受热面管子产生结垢、腐蚀和破坏。不推荐在高负荷运行时采用8 只燃烧器运行的运行方式。避免燃烧器热负荷过高,燃烧器区域壁面热负荷过高而导致炉膛结焦并且建议锅炉改造后进行整体酸洗。

3.1 受压元件。本次改造依据原有锅炉设计进行受压元件的更换,不影响受压元件原有的性能设计能力,整体更换的除包墙系统外的全部炉内受压元件,恢复受压元件应有的吸热能力及传热能力。同时增设炉管泄露、壁温测点等热工设备,监控炉内运行状态,提前预警,避免二次破坏。

3.2 燃烧系统。通过本次燃烧系统的统一改造,降低现运行中燃油量过大的问题。提高整体燃烧效率,有效降低燃烧损失,降低最低稳燃负荷至40%BMCR,同时推荐采用微油点火系统,相比较于大油枪系统,节油效果显著,减少油耗量。

3.3 吹灰系统改造。通过增设炉膛墙式吹灰器,加强炉膛内部燃烧系统的吹灰能力,缓解燃烧区域结焦。在屏式过热器屏底增设长伸缩式吹灰器不仅可以满足受热面吹灰需要,减轻屏式过热器屏底结焦情况。在各受热面适当位置增设一定数量的吹灰器,满足锅炉各受热面换热能力,保证锅炉各级受热面进出口工质温度及烟气温度,满足各受热面的吹灰需求,减少飞灰的沉积,防止烟道堵塞,可有效提升锅炉长期安全稳定运行。

3.4 空气预热器改造。本次改造依据原有空气预热器设计进行更换并优化传热元件,通过本次改造,改善预热器工作环境,控制烟风阻力,改善预热器堵灰和低温腐蚀问题。