PMI泡沫夹芯的真空热成型工艺及应用性能研究

江超

摘 要:在制造泡沫塑料芯材过程中,多使用机械加工成型的方法,该方法材料利用率低、生产周期长、报废率高且成本高。针对以上问题,分析研究了泡沫的热成型性能,发展了一种泡沫塑料的热成型工艺,制备出了符合要求的泡沫塑料芯材,有效的解决了原有泡沫成型中的诸多问题,具有很高的实用价值和经济效益。

关键词:PMI泡沫;真空热成型;回弹控制;热蠕变

1 引言

随着战斗机在性能上的不断提高,复合材料夹层结构的使用也越来越广泛,复合材料夹层结构采用先进复合材料蒙皮做面板,夹芯为轻质材料。聚甲基丙烯酰亚胺即PMI(polymethacrylimide)泡沫是一种性能优异的闭孔硬质泡沫[1],其具有优良的绝热性能和耐高低温性能。PMI泡沫芯具有力学性能上各向同性,便于机械加工,与各类型树脂兼容性好的特点,近年在高性能夹层结构芯材上得到大量应用。PMI泡沫主要有机械加工及热成型两种成型方式。泡沫塑料芯材制造多使用铣削加工成型方法,该方法材料利用率极低、生产周期长、报废率高且成本高。尤其是当泡沫零件曲面较复杂且弦高较大时,材料利用率将低于10%,且加工难度很大,极易断裂而引起零件报废。因此,很有必要对泡沫芯材的热成型工艺进行研究,以解决原有泡沫加工中的诸多问题。

2 泡沫热成型工艺试验

2.1试验材料及设备

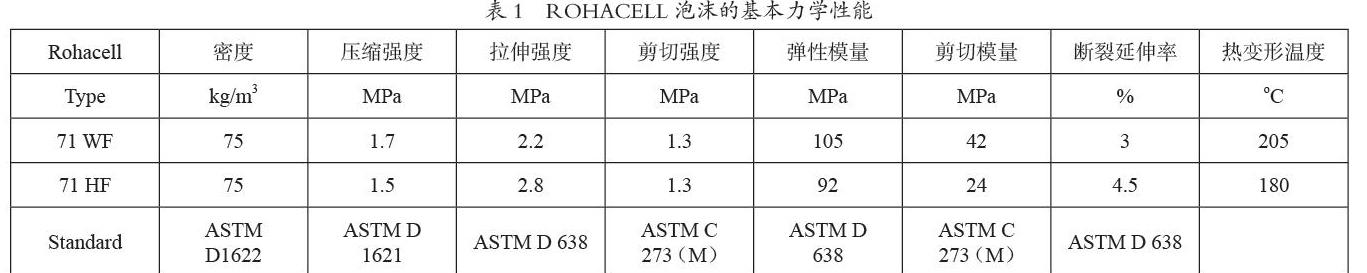

根据设计要求选用的泡沫材料ROHACELL 71 HF为依据,选择与该材料性能接近但热成型性更好的ROHACELL 71 WF硬质泡沫塑料作为试验材料。ROHACELL是一种闭孔刚性发泡材料,用于轻质夹层结构聚甲基丙烯酰亚胺闭孔刚性泡沫(PMI),由德国德固赛公司生产,性能见表1[2]。

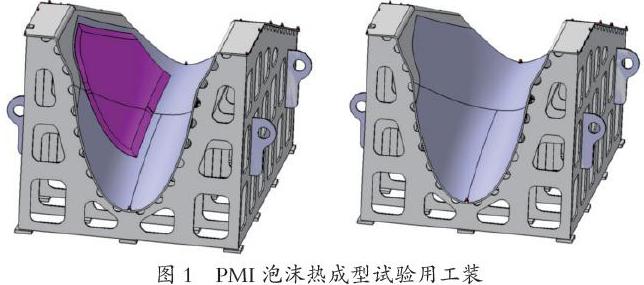

工藝试验过程所需设备主要有烘箱、热压罐、真空泵和成型模具。成型模具选用某型号飞机某复杂外形的泡沫夹层结构件工装,该零件贴模面为双曲率、大弦高、波浪形复杂曲面,其中泡沫厚度18mm,曲面最大弦高接近200mm。如选择铣削加工方法需要使用200mm厚的泡沫板,大约铣削2天时间,并且材料利用率低于10%,材料费用比热成型所用等厚度板高10倍以上。如能用18mm等厚板通过热成型实现零件制造,能大大节省制造成本、缩短加工周期,这将有效提高企业的生产效益,为企业带来巨大的经济效益。

2.2 关键工艺试验过程

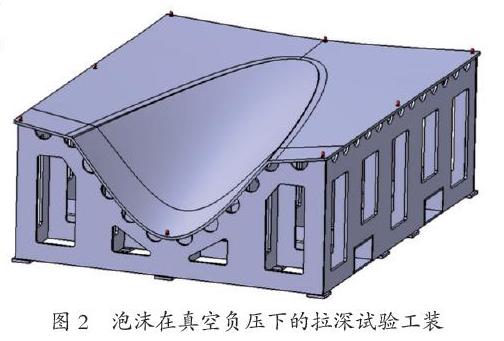

1)为研究18mm厚泡沫板在200℃、抽真空(压力接近-0.1Mpa)、周围压边的情况下的最大拉深深度,选择了变曲率成型工装(如图2所示)进行了泡沫的成型性试验。最终泡沫的最大成型深度接近200mm。在没有压边和增加润滑的情况下,最大拉深量完全可达到200mm。

2)PMI泡沫热成型前把备好的泡沫塑料芯材放置于成型工装中,使用真空袋封装,当外压在0.3MPa时的工艺参数曲线如图3所示。

2.3 工艺试验参数和变形过程

泡沫热成型过程实际上是通过将泡沫加热到一定温度,以降低泡沫的屈服应力,进而激活材料塑性的一种工艺方法。依据工艺原理,实现泡沫热成型的关键是选择合适的成形温度和加压位置。同时,为提高零件的贴模度,有效控制泡沫的回弹变形也成为热成型过程的关键。

泡沫的热成型过程主要包括以下步骤:

1)泡沫干燥。在PMI泡沫热成型前,将泡沫在空气循环烘箱内,最少要在130℃下干燥3小时,要让空气能够不停的循环,同时必须严格执行板材放置和控温的要求,泡沫应在烘干后8小时内使用。

2)真空袋包装。将泡沫放置在曲面成型模上,利用胶带或定位销对泡沫进行定位,泡沫表面放无孔膜和透气毡,密封与真空袋中然后放入烘箱或热压罐。

3)加温阶段。经过2小时将烘箱温度从室温升到195~205℃,升温速率要小于2℃/min,保温时间为t,选择时间t的选择依据为:t=max(15+h,0.7~1mm/min),h为泡沫板厚。

4)压力路径。待泡沫保温时间结束后,抽真空或加外压成形,抽真空或加外压的速度要适当放缓,以免造成泡沫断裂。根据材料厚度,保压15-25分钟后开始降温,但压力一直保持到温度降至60℃后才卸压。

5)降温阶段。保压完成后,烘箱温度从200℃降至60℃,60℃后泡沫形状基本稳定。温度降温速率是影响泡沫回弹的重要因素,降温速率要小于0.5℃/min,如有条件应尽量延长降温时间。

6)脱模。拆除真空袋,脱模前使用塞尺检验成型后零件的贴模度。取件后应用密封袋包装,避免泡沫吸湿,放置于干燥、通风处备用。

依据以上主要步骤,通过热成型18mm等厚度泡沫板,最终得到了制造(如图1所示)零件所需要的泡沫芯材,泡沫贴胎度满足使用要求。

3 PMI泡沫压缩蠕变性能验证

作为聚合物泡沫材料,具有一定的蠕变性能。所谓的蠕变性能是指材料在一定的温度情况下,经过一定的时间,在特定压力下发生的变形。例如复合材料在热压罐内的固化工艺过程。

热成型后的泡沫质量必须经过质量一致性检验(入厂复验)合格后才能投入实用。依据聚甲基丙烯酰亚胺闭孔刚性泡沫(PMI)塑料专业材料规范进行质量一致性验证[4],除压缩蠕变外,其它检验性能参数全部合格。该类型泡沫夹层结构件在热压罐内的固化压力为0.3MPa,固化温度为180℃±5℃。为验证热成型后泡沫的压缩蠕变性能,采用在热压罐内模拟夹层结构件的工艺环境方式,对18mm厚泡沫平板件进行压缩蠕变性能试验验证。当外压在0.3MPa时的工艺参数曲线如图4所示。试验完成后对泡沫各区域厚度进行测量,板厚无明显变化,完全能够满足零件制造要求。

4 分析与结论

4.1研究了ROHACELL 71WF PMI泡沫热成型的工艺过程,证明了该牌号泡沫热成型工艺的可行性,并制造出了满足使用要求的零件夹芯泡沫件。

4.2 PMI泡沫在200℃情况下,根据泡沫厚度保温一定时间抽全真空或加外压至少15分钟后保压降温,脱模取件。将PMI泡沫板密封于真空袋加热到200℃进行热成型,简化了加工工艺,缩短生产周期,降低材料成本,具有较高的实用价值和经济效益。

4.3通过对热成型后的ROHACELL 71 WF硬质泡沫进行压缩蠕变试验,泡沫的性能完全能够满足生产使用要求。

参考文献:

[1] 杨洋,刘军,卢鑫.固化压力对PMI泡沫/高温固化环氧碳纤维夹层复合材料胶接性能影响的研究[J].高科技纤维与应用,2012(1):14-21.

[2] 胡培. ROHACELL?技术手册, 德固赛中国控股有限公司上海分公司[Z]. 2007.8.31

[3] 苏航,王翀,段正才,等. PMI泡沫的热成型工艺研究及其应用分析[J].安徽化工,2018(1):66-68.

[4] 西安第一飞机设计研究院. 聚甲基丙烯酰亚胺闭孔刚性泡沫塑料专业材料规范[C].材料标准, 2009.