预混对顶柜布料均匀性研究

张椋境 冯印宗 杨波

摘 要:在卷烟生产加工过程中,烟片混配工序作为制丝设备必不可少的工序,承担着将配方中各等级烟片掺配混合均匀。卷烟生产过程中预混柜的铺料方式和出料方式是重要的环节,如何控制好这一环节对于成本控制及质量控制有着重要作用。本论文主要是对布料跑车的速度和布料跑车底带速度匹配性研究,通过更换减速电机和加装变频器调整其速度的匹配性最终实现布料跑车和布料跑车底带速度匹配,实现最小叶组配方物料在贮柜长度方向均匀布料,同时解决柜头柜尾物料厚度薄问题。

关键词:预混柜;布料均匀性;布料跑车;对顶柜

烟片混混工序作为制丝设备必不可少的工序,承担着将配方中各等级烟片掺配混合均匀。预混柜的铺料方式和出料方式是重要的环节,如何控制好这一环节对于成本控制及质量控制有着重要作用。目前针对预混工序的研究,廖龙[1]通过对预混柜的铺料方式和出料方式的改进,均衡前后段生产能力,提高产品均质化水平。杨明[2]通过PLC控制,将预混柜平铺式和寻堆式布料改成自动切换.实现了后端叶片流量的提高。詹建胜[3]等的专利研究一种贮柜纵向布料长度的激光控制装置,实现对布料长度进行精确控制,解决在生产小批量烟丝时可能出现的铺料过薄而造成的物料供给不足的问题,从研究来看,对于预混柜的研究主要集中在布料方式上,对于单等级烟叶布料均匀性研究较少,本文以贵定卷烟厂GD30T对顶预混柜为研究对象,通过更换减速电机和加装变频器调整其速度的匹配性最终实现布料跑车和布料跑车底带速度匹配,提升预混柜纵向布料的均匀性和柜头柜尾物料分布均匀性,实现最小叶组配方物料在贮柜长度方向均匀布料。

1 背景

1.1 课题现状

贵定卷烟厂新厂预混柜为对顶柜,布料方式为单柜布料,布料车上安装接近开关感应板,柜两端分别安装接近开关。布料时,接近开关控制布料行车于两柜间来回往复运动,当布料行车向目标柜行走时,布料皮带开始工作,当贮柜尾端接近开关感应到布料行车接近开关感应板,布料行车反向运行,布料皮带停止运行,物料只落在布料带上形成条播不进入贮柜内,当贮柜头端接近开关感应到布料行车接近开关感应板时,布料行车再次反向,布料行车朝目标柜行走,布料皮带开始工作,布料皮带上三个条播一起洒落至贮柜中,循环往复,完成单柜布料。如下图1。

1.2 存在的问题

(1)布料时间不符合工艺要求

2016版《卷烟工艺规范》要求纵向布料速度应保证配方中最小品种在贮柜长度方向均匀;横向布料方式应尽可能使物料在布料车上均匀分布,保证出料端面配方组分均匀。而贵定厂品牌投料段最小叶组配方均为200Kg的整数倍,流量为3500Kg/h,最小叶组配方于松散前电子秤后各点所用时间=200÷3500×3600=206s,即最小配方组分落入布料带上的时间为206s。最小配方组分烟叶布料为3个条播,布料行车往返一次为2个条播,因此其布料车往返一次时间为:138≈206÷3X2,但现在布料行车50Hz频率运行下往返一次时间为141S,不符合工艺要求。

(2)柜头柜尾料薄

预混柜铺料不均,以投料4000kg测试,铺料结束后,柜头、柜尾平均厚度为260mm,长度分别为800mm、900mm;预混柜其它部位平均厚度为700mm。

2 主要研究内容

2.1 测试布料行车的速度和布料底带的速度匹配性

通过对其贮柜布料行车的运行速度和皮带的运行速度进行测算和跟踪。

其布料行车的电机转速为21r/min,其布料皮带的电机转速为24r/min,其布料皮带的电机转速大于布料行车的电机转速。

(1)通过对布料行车的速度测试。

测试布料车速度:于柜两侧沿布料车运行方向随机画线取点共5组,用皮尺测量各点与柜尾接近开关的距离记为S1、S2、S3、S4、S5,当跑车正常运行后,取布料车柜尾换向后为时间0点,分别记录到达标定位置(S1-S5)所用的时间,计算其布料行车速度为0.22m/s。

(2)通过对布料皮带的速度测试。

测试布料带速度:于布料带上沿布料车运行方向随机画线取点共5组,用皮尺测量各点与布料带落料端的距离记为L1、L2、L3、L4、L5,标定此时落料端位置O,當布料带正常运行后,取位置O运行至落料端口时为时间0点,分别记录到达标定位置(L1-L5)所用的时间,计算其布料行车速度为0.26m/s。

柜尾料薄情况分析:如下图2,柜尾布料时,1、2条播已向柜内布料完成后,第3个条播还继续向柜内进行布料约0.7m,柜尾物料较薄。

其主要原因为:布料行车的运行速度与皮带的运行速度不匹配。

2.2 用变频器测试调节其布料底带的速度并于布料行车匹配并研究柜尾料薄的影响。

采用行车的变频器控制其布料底带的速度匹配其布料行车的速度,其变频器的频率设置为44.8hz时,其底带速度与行车皮带速度匹配,其料位薄的问题得到解决,但是其跑车整个速度不满足138s的条播。

2.3研究极限开关和机械位置对柜头料薄的影响

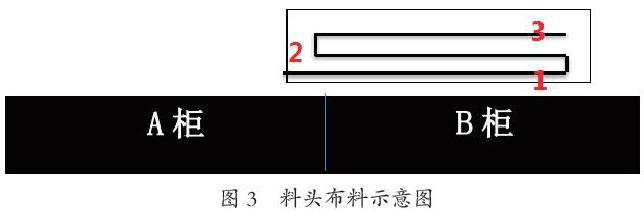

柜头料薄情况分析:如下图3,当铺料车向A柜布料换向时,第1个条播比第2、3个条播长,柜头只有1个条播向柜内布料,布料后柜头的物料较薄。其主要原因为布料行车还未跑到柜头处,其布料行车就反向运行,使得只有第一个条播约800mm向柜内布料。因此调整了反向运行接近开关约250mm,使得开始时,其只有第一个条播约500mm向柜内布料,还是存在柜头薄的情况。由于调整后,布料行车运行后距离贮柜机械极限位置已约20mm,不能再次向外调整,因此该问题得到了缓解但未完全解决。

2.4通过对其传动电机减速器速度的匹配性研究解决柜头柜尾料薄。

最小配方组分落入布料带上的时间为206s。为了满足在预混柜落料口端面上配方组分的均匀性,布料车往返一次时间应为138s,但现在布料行车50Hz频率运行下往返一次时间为141S,因此现有的布料行车的电机减速器不符合要求,需要更换速度更快的电机减速器,然后再通过变频器调整其跑车的速度。采用行车的变频器控制其布料底带的速度匹配其布料行车的速度,其变频器的频率设置为44.8hz时,其底带速度与行车皮带速度匹配,因此对变频器进行控制改造。改造后其匹配速度为45hz。

更换后对其效果进行了跟踪并适时调整对其布料行车电机减速器的运行频率做梯度试验。

其实验数据如下:

通过以上测试,1、布料行车电机减速器频率在45HZ时,其布料行车布料时间138s满足工艺要求,但尾部三个条播未布料完成。2、布料行车电机减速器频率在43HZ时,其尾部三个条播布料刚好完毕,但布料时间为143s。

为满足布料时间为138s,则将频率设置为45HZ,对其设备运行和布料情况进行跟踪。其三个条播未布料完成的长度约为800mm,该三个条播在柜头时进行了布料,刚好弥补了柜头约800mm的一个条播布料,这样既解决了柜尾较薄又解决了柜头较薄的问题。

3 结论

通过对布料跑车的速度和布料跑车底带速度匹配性研究,通过更换减速电机和加装变频器调整其速度的匹配性最终实现布料跑车和布料跑车底带速度匹配,实现最小叶组配方物料在贮柜长度方向均匀布料,同时解决柜头柜尾物料厚度薄问题。

参考文献:

[1] 廖龙.关于提高预混叶柜使用效率的探讨[J].科技传播,2013,12.

[2] 杨明.贮柜铺料控制方式的改进[J].科技与企业,2015,9:250-250.

[3] 詹建胜等.贮柜纵向布料长度的激光控制装置[P].中国专利:201220111825.7,2012-03-22.