单级离心压气机叶片表面非定常压力分布研究

摘 要:针对某单级离心压气机,开展了全通道非定常数值模拟计算,研究了离心叶轮叶片表面的非定常压力分布。结果显示,离心叶轮叶片表面压力面上的非定常脉动特征比吸力面侧明显,且叶片根部压力脉动最大;整体而言,叶轮叶片表面压力分布呈现一定的规律,该规律对于离心压气机的振动预测和改善气动性能及使用寿命具有较好的指导意义。

关键词:离心压气机;数值模拟;非定常;叶片压力分布

离心压气机因其单级压比高、结构简单的优点,是中小流量涡轴、涡桨航空发动机和辅助动力装置最重要的压缩系统部件。目前,在我国中小流量航空发动机研制过程中,出现了不少离心压气机叶片裂纹和掉块故障,而根据故障结果分析,大部分是由于高周疲劳导致的。引起叶轮疲劳破坏一方面是由于材料本身缺陷和加工制造原因,另一方面则是由于叶片交变载荷的长期作用。针对离心压气机的叶片疲劳故障,较多的研究主要集中在加工制造和材料缺陷等方面。而对于离心压气机内部非定常流动影响叶轮振动、强度的研究,也主要是采用理论计算和定性分析。Ju 等对一离心式压缩机进行了非定常流场计算,考察不同工况下的叶片表面压力脉动、应力变化,并将结果用于寿命评估[1] 。毛义军等计算了压缩机首级闭式叶轮在非定常气动力作用下的叶片等效应力,对疲劳断裂进行了分析,发现交变应力集中位置和叶片断裂位置的一致性[2]。

为实现压气机转子叶片振动特性、尾流激振响应等多方面的分析预估,需将叶轮叶片在气动载荷激励下的振动应力水平及分布进行综合研究。若需预测完整的振动响应,必须获取真实的非定常气动载荷。在真实的进出口环境下,研究离心叶轮叶片表面压力脉动特征,探索叶片所受交变载荷的脉动规律,支撑离心压气机的气动改进和振动预测,对于提高离心压气机的性能、可靠性和使用寿命都具有非常重要的现实意义。

1 研究对象和计算方法

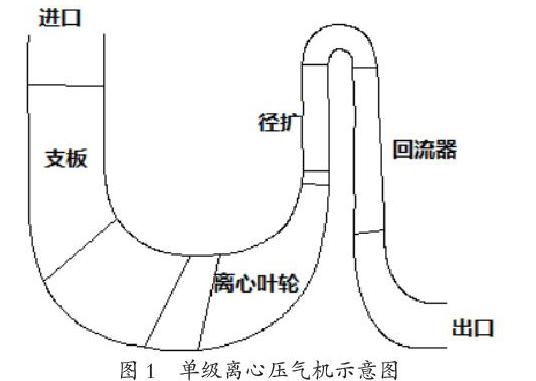

研究对象为单级离心压气机,包括径向进气的进口支板、离心叶轮、径向扩压器和回流器共4排叶片,计算域如图1示意图所示。

数值计算采用NUMECA软件包进行,基于全通道的离心压气机网格模型,首先开展的定常计算[3-5],再以此状态点的定常计算收敛结果作为初场,保持压气机边界条件不变,进行非定常计算。

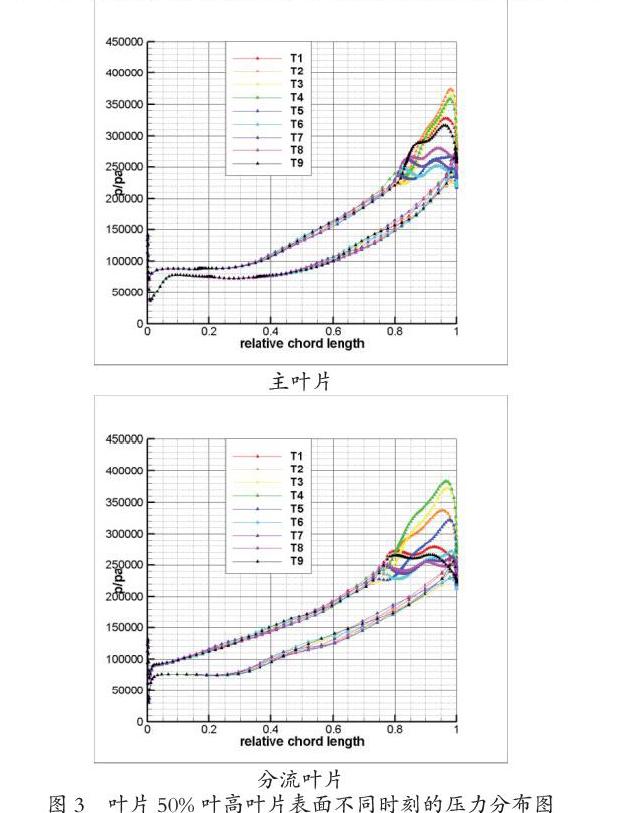

非定常计算中一个计算周期内设置了180个时间步长,即转子叶栅每旋转2°为一个物理时间步,时间步长为8.889μs。相当于非定常计算的采样频率为112.5kHz,足以满足捕捉非定常流场特征的要求。同时,每个物理时间步长内取50步虚拟迭代。若將全部结果保存下来,对计算时间和存储量要求巨大,故设置每20个时间步长保存一个详细流场计算结果,一个周期共保存9个时刻结果以供详细分析,各个时刻分别命名为T1、T2、T3、T4、T5、T6、T7、T8和T9。

2 结果分析

图3分别给出了各个时刻下叶片在50%叶高处的压力分布对比图。从图中可以看出,离心叶轮出口附近表现出了非常明显的非定常特性,即叶片近出口表面压力曲线随时间的变化剧烈;叶轮流道内部的出口位置附近相对进口表现出更明显的非定常特性,而压力面侧叶片表面压力随时间的波动幅度较吸力面侧更大。随着相对弦长的增大,叶片表面的压力脉动也越来越大,叶片上的压力脉动主要存在于压力面侧,且集中发生在80%相对弦长位置到叶轮出口之间。主叶片表面压力最大值出现在T2时刻,而分流叶片表面压力最大值出现较主叶片晚两个时刻,即出现在T4时刻,这可能由于叶轮出口的低速团在周向输运产生时间滞后有关。

分析产生上述现象的原因可能是:离心叶轮出口尾迹和叶轮通道内主流区内的有势流体及间隙泄漏流在遇到扩压器叶片前缘时产生干涉,且这种干涉是随着叶轮与扩压器周向位置的不同而变化的,并且在叶轮出口与扩压器进口间的无叶段内气流的掺混最为剧烈,无叶段内的扰动向上游传播,从而引起了叶轮出口的压力脉动现象。

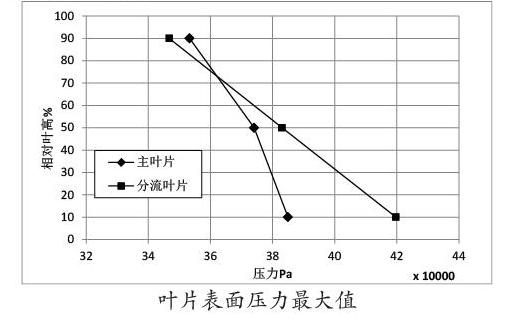

图4给出了主叶片、分流叶片在压力面侧不同叶高处出现的压力最大值和最大压力脉动值。随着叶高的增加,叶片表面出现的压力最大值和压力脉动最大值均呈均匀减小的趋势,且分流叶片减小的梯度大于主叶片,说明分流叶片表面的压力变化沿叶高更为剧烈。整个叶片表面出现最大压力值和压力脉动最大值的地方均位于叶片的10%叶高位置,而且分流叶片根部的压力变化较主叶片更明显,说明叶片根部受到的气动激振力较大。

出现压力最大值及压力脉动最大值对应的相对弦长位置如图5所示。可见,随着叶高增高,主叶片出现压力最大值和压力脉动最大值的位置往叶轮出口方向缓慢后移,而分流叶片则往前缘方向均匀前移,且主叶片出现压力最大值和压力脉动最大值的位置在不同叶高均比分流叶片靠后。

图6给出了各个时刻下各叶片50%叶高处的叶片载荷分布对比图,叶片载荷定义为相同弦长位置点,压力面静压与吸力面静压之差。从图中可见,叶片的载荷加载量随着弦长的增大,其非定常特性越显著。同时,由于分流叶片前缘位置相对靠后,其载荷脉动的相对弦长范围比主叶片更宽广。

图7给出了主叶片和分流叶片不同叶高的相对载荷在一个周期内不同时刻的变化示意图,相对载荷定义为该叶高位置叶片载荷在整个相对弦长范围内的积分值与最大值的比值,详见公式(1)、(2)。

其中,上标L表示弦长长度,Δp表示叶片表面压力面与吸力面压力差,ds为单位弦长,为某叶高位置叶片载荷量,为的最大值。

从图中可见,各叶片不同叶高的载荷量不同,同时也随着时刻的变化呈现一定的规律变化。从叶高的变化来看,分流叶片载荷加载量随叶高增大均匀增加,而主叶片则随着叶高的升高加载量增长的趋势则不同,叶中和叶尖的载荷量基本一致。从时间的变化来看,同一个叶片不同叶高上的载荷加载量随着时刻变化的趋势基本一致;叶中和叶尖的载荷量随时间的变化最大幅值均在20%左右,而叶根的载荷量随时间变化幅度较大,接近30%。

3 结论

本文对某单级离心压气机的主叶片和分流叶片表面压力分布进行详细研究,分析了不同叶高表面压力脉动特征和载荷变化规律,得到以下结论:

1)离心叶轮叶片表面压力面上的非定常脉动特征比吸力面侧明显,靠近叶轮出口后半弦长范围内的压力波动幅度相对前半叶片弦长范围内更大。

2)叶片表面压力最大值和脉动最大值均出现在10%叶高的叶根位置,叶片各叶高的载荷量随时间变化的规律基本一致,但叶根位置随时间变化的幅度更大。

参考文献:

[1] Ju Y, Liu H, Yao Z, Xing P, Zhang C. Fluid-structure Interaction Analysis and Lifetime Estimation of a Natural Gas Pipeline Centrifugal Compressor under Near-choke and Near-surge Conditions[J]. Chinese Journal of Mechanical Engineering, 2015, 28(6): 1261-1268.

[2] 毛义军, 祁大同, 许庆余. 离心压缩机叶轮叶片疲劳断裂故障的数值分析[J]. 西安交通大学学报, 2008, 42(11):1336-1339.

[3] 刘涛,李杜,贺丹,吴俊峰.湍流模型和差分格式在小流量离心压气机数值计算的研究[C]. 中国航空动力分会第十一届小型发动机学术研讨会,2017.

[4] 贺丹,李杜,刘涛,张锦纶.某单级离心压气机的网格无关性研究[C].中国航空动力分会第十一届小型发动机学术研讨会,2017.

[5] 吴俊峰,李杜,刘涛,贺丹.单级离心压气机三维全通道数值模拟计算技术研究[C].中国航空动力分会第十一届小型发动机学术研讨会,2017.

作者简介:

贺丹(1988-),女,土家族,湖南株洲人,硕士,工程师,现就职于中国航发湖南动力机械研究所,研究方向:压气机气动设计。