汾源煤业公司5-102回风巷支护优化初探

(霍州煤电集团汾源煤业公司,山西 霍州 035100)

1 工程概况

汾源煤业公司5-102综放工作面回采煤层整体为单斜构造,煤层起伏变化较小,煤层平均厚5.3m,倾角23°~27°,构造情况简单,含有夹矸。煤层顶底板岩性见表1。5-102回风巷总设计长度780m,巷道断面为矩形,净高×净宽=2.9 m×4.2m,原支护采取锚杆支护配合W型钢带连接,顶板采用Φ16 mm×2000 mm的螺纹钢锚杆,锚杆间距设置为1000 mm,每排间隔1500 mm,无锚索;巷帮采用同种规格锚杆,相同间排距,每排布置3根。

掘进工作已经完成340m时,对巷道稳定后围岩变形量进行初步测量,测得巷道顶板下沉量在300~400 mm左右,巷道整体产生较为严重的变形,底臌现象明显,巷道两帮移近量达到400 mm以上。为此,必须通过查找巷道围岩变形量大的原因,采用新的支护方式,以确保回采时巷道可正常使用。

表1 顶底板岩性

2 巷道围岩破坏分析

2.1 巷道顶板

当巷道掘进至340m时,原支护巷道顶板发生严重变形,破裂,顶板岩层钻窥视见图1。

图1 巷道顶板岩层明显裂隙

从图中可以看出,煤层间有严重裂隙,甚至出现煤与煤,煤与岩层的分离现象,很可能造成顶板塌落。经分析,主要原因有:煤层上覆岩层较厚,但岩层岩性差异性较大,直接顶主要为泥岩,强度低;老顶岩层主要为砂岩,强度较高。围岩在矿压作用下,由于井下潮湿环境的影响,使得岩层不断发生分化潮解,导致顶板岩层的原生缝隙变大,同时由于巷道掘进作业,掘进机的工作使得顶板锚杆与岩层之间缝隙变大,岩层不断发生破裂,大量岩层碎片掉落;在原有支护下,顶板岩层与锚杆之间岩石会发生破碎[1],使得锚杆与顶板之间产生缝隙,导致顶板锚杆锚固作用失效;另外,原方案没有考虑该巷道现场实际岩性与环境的影响,锚杆的锚固力不足,也是造成顶板岩层出现离层冒顶的主要原因。

2.2 巷道底板

现场巷道底鼓严重,对生产运输都造成了极大的影响,见图2。

图2 巷道底臌严重

造成底臌的重要原因是因为巷道直接底为泥岩,主要为高岭石。在巷道掘进期间,底板岩层会由于矿井水等影响,发生软化,体积膨胀,使得底板产生鼓起;同时在掘进机的影响下,底板岩层会加快破碎,产生大量的泥状物,不断堆积,也是造成底板鼓起的主要原因之一。

通过对5-102掘进巷道围岩破坏情况分析,认为造成巷道变形的主要原因是顶板围岩软弱,受掘进影响,产生破裂形变;底板围岩遇水膨胀,造成底板鼓起。基于上述原因,原支护方案需要进一步优化,才能使巷道满足正常生产要求。

3 支护优化

3.1 加密锚杆

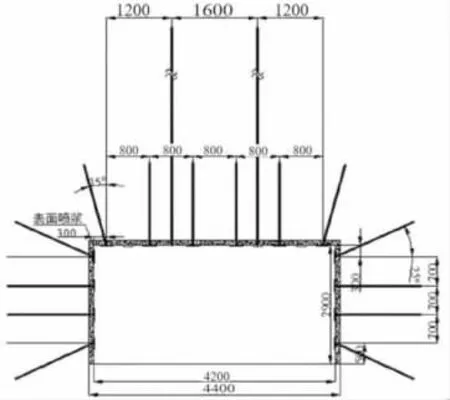

在工作面煤层内部含有一层以泥岩为主的夹矸,受通风及潮湿环境的影响,极易发生破裂,造成煤层内部出现离层,破碎。因此针对煤层的夹矸现象,新支护方案采用“高强度锚杆+锚索+两帮底角锚杆+两底板锚杆”。即在巷道顶板增加两根锚索,加大对顶板岩层的锚固作用,锚索长度选取为8000 mm,使其可以贯通在煤层上部坚硬的岩层中,达到掘进巷的有效支护;锚杆选用规格为Φ16 mm×2000 mm的树脂锚杆,间排距为1000 mm×800 mm,每排布置6根,施加30 kN 预紧力。同时在夹矸突出的局部区域添加木板并实施挂网,金属网采用15 mm×15 mm的菱形金属网,阻止煤层内夹矸出现大量挤出情况[3],影响正常施工作业。

3.2 喷浆护巷

针对5号煤层的顶板质软,受风化易潮解及吸水易膨胀等特点,决定对巷道表面进行喷浆处理,采用随掘随喷作业。

在进行喷浆作业前,需要先对预喷浆的巷道进行冲洗[4],在喷浆时要遵循由外向里的喷浆顺序,先对巷道两帮进行喷浆,完成后再对巷道顶板进行喷浆工作。在喷浆拱基线以下要自上而下进行,在对顶板喷浆时,要自两帮向顶板中间进行。喷浆工作人员需要时刻保持喷枪与所需喷浆面处于垂直,且距喷浆面最好保持在0.8~1.2m,确保喷浆面平整,无空洞或凸起。

喷浆所用喷料配比为水泥:其他配料=1:4,随喷随添加速凝剂,所掺速凝剂的质量按照喷料中水泥质量的3%进行添加,水泥选用常用的325#硅酸盐水泥,砼标号为C15。在进行喷浆作业时,初次喷浆厚度为30 mm,待浆料凝固好后,再复喷70 mm,进行总厚为100 mm 喷浆加固。

喷浆机采用矿上现有的转子—Ⅱ型,在进行喷浆作业时,调整风压,保持在0.2~0.3MPa,水压维持在0.3~0.4MPa;同时为防止喷浆时出现浆料造成的管路堵塞,需要在加料前,对喷料进行过筛,防止直径过大的矸石进入到喷浆机内;在实际操作中,要根据现场情况,及时调整水量,压风量,保证水灰比准确,确保喷出的浆料符合喷浆标准;在完成区段内的喷浆作业后,要加强对喷砼的养护,应定时对喷浆面进行洒水,前7天内,洒水次数应保持在每日两次,之后每天需保养一次,确保喷浆后巷道保持湿润状态,养护期不得低于28天。

优化后的巷道支护方案见图3。

图3 掘进巷优化支护设计

4 效果分析

为检验围岩控制效果,决定选择100 m巷道进行实验监测,监测数据见图4。

图4 优化后巷道围岩变形量

由图4可知,巷道两帮在距离掘进面30m范围内,移近量在迅速增加,达到49 mm,随着远离掘进面,移近量开始变缓,最后逐渐稳定在73 mm;顶底板移近量在距离掘进面40 m后开始变缓,最后逐渐稳定在51 mm;实验段巷道围岩稳定、支护良好。

综上,采用支护优化方案后,巷道两帮及顶底板的变形均控制在允许范围内,能够满足巷道通风及行人的要求,虽然距掘进面较近处围岩变形较快,但是后期基本稳定在允许范围内,因此5-102掘进巷支护优化方案合理有效,能够保证巷道正常安全使用。

5 结语

针对汾源煤矿5-102回风巷掘进施工过程,通过对顶板岩层窥视,分析围岩破坏原因,提出改进支护方案。通过实践验证,得出如下结论:

1)5号煤层因顶板上覆岩层较厚、岩性差异较大;在掘进过程中岩层间的缝隙逐渐增大,导致原支护锚杆与顶板岩层间的岩石出现破碎掉落、锚杆失效或锚固力不足,极易造成顶板冒落。

2)由于巷道底板为软岩,在掘进过程中受矿井水等影响,软化吸水膨胀,底板鼓起;另外,在掘进机的扰动下,底板极易发生破裂,造成底板隆起。

3)通过对巷道围岩破坏分析,决定对100 m实验段巷道进行表面喷浆、增加支护密度等优化措施;跟踪监测表明,巷道顶底板移近量和两帮移近量在最终分别稳定在51 mm和73 mm左右,支护效果良好,完全可以满足矿井生产使用的需要。