荆宝煤矿回采巷道顶板淋水治理措施

(山西煤炭运销集团三元古韩荆宝煤业有限公司,山西 襄垣 047100)

近些年来赋存条件较好的煤炭资源已逐渐回采完毕,越来越多的矿井的回采活动开始转向深部,受此影响地下水逐渐成为了影响巷道围岩失稳的常见原因[2]。特别是近5年以来,在各类矿井的所有冒顶事故中约一半以上都是由地下水所引起的,而矿井地下水来源较广,稍有不慎则会引发巷道突水事故,给矿井的正常安全生产带来难以挽回的损失[3],因此对涌水量较大的巷道进行治理成为了诸多学者的研究焦点[4]。

荆宝煤矿三采区3#联络巷在掘进过程中顶板淋水,水量较大,淋水量7.2m3/h底板积水严重。受此影响,该巷两帮出现了一定程度的片帮,顶板下沉明显。探明该巷涌水量较大的原因,并提出相应的治理措施迫在眉睫。

1 工程概况

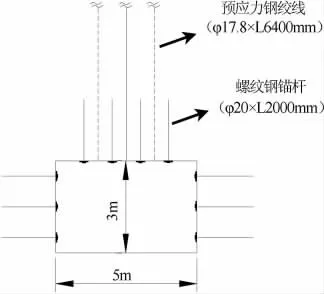

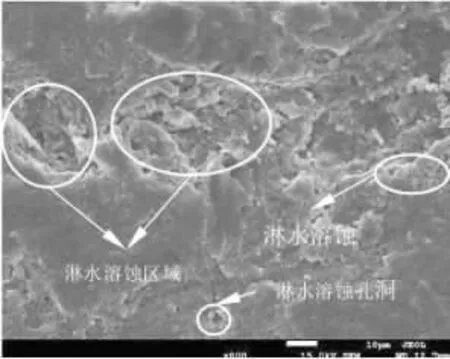

荆宝煤矿煤系地层为二叠系山西组和石炭系太原组地层,埋深为500m,平均煤层厚度为5.62 m目前回采煤层主要为3#煤层,含一层夹矸,分为二个自然层,煤质为瘦煤。其中三采区3#联络巷地面位置为村庄东北侧附近的农田。巷道开口位置位于三采区回风巷121m处。巷道设计长度170m,沿煤层顶板掘进。巷道断面为矩形,净宽5.0m,净高3.0m,净断面积15 m2,巷道采用锚杆、锚索、钢筋梯、金属网联合支护方式。顶板支护每排布置4根型号为Φ20 mm×L2000 mm的螺纹钢锚杆,最外侧锚杆距离巷帮1000 mm,锚杆间排距为1000 mm×1000 mm,锚索采用Φ17.8 mm×L64000 mm的预应力钢绞线,其中第一排在巷道顶板中心处布置一根,第二排在距巷道中心两侧1000 mm处分别布置一根,以此循环,排距均为1000 mm。巷道帮部每排共布置三根锚杆,间排距为1000 mm×1000 mm,锚杆型号同顶板一致,其中顶锚杆距离顶板500 mm,巷道断面支护形式见图1,顶板淋水围岩微观结构见图2。

图1 巷道断面支护形式

图2 顶板淋水围岩微观结构

三采区3#联络巷掘进至距开口位置34m处时,顶板淋水量开始增大,底板积水严重,巷道围岩稳定性较差,需要对该巷的顶板淋水原因进行探究,并制定相关的治理措施。

2 巷道淋水及破坏原因分析

2.1 巷道顶底板物理力学参数测试

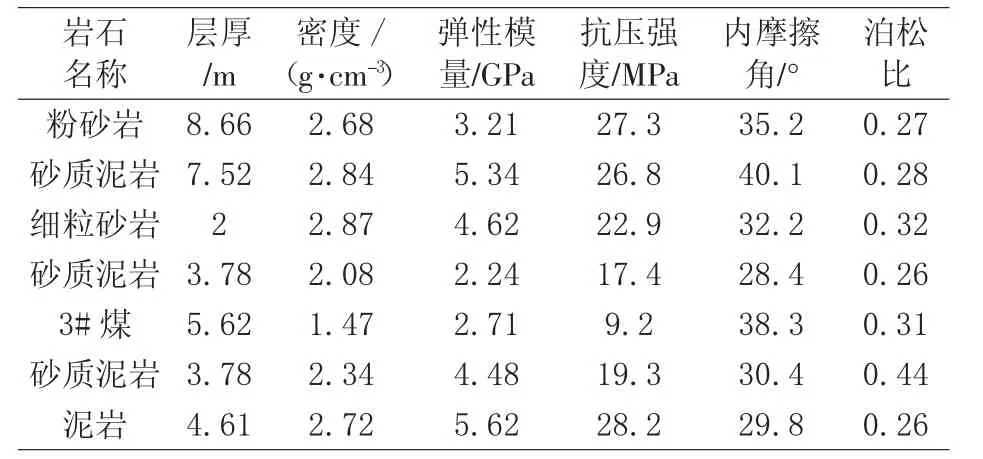

巷道顶底板围岩赋存状况及各岩层的物理力学性质对巷道围岩稳定性具有重要影响。在三采区3#联络巷淋水量较大的地方,选取合适位置布置取芯钻孔,对顶底板围岩进行取芯,将所取岩芯密封后带回实验室,对其进行物理力学参数测试。顶底板各岩层的赋存情况及物理力学参数测试结果见表1。从表1可以看出,3#煤层的抗压强度仅为9.2MPa,煤层强度较低,巷道的直接顶为砂质泥岩和细粒砂岩,层厚分别为3.78 m和2m,砂质泥岩的强度偏低,细粒砂岩的强度则有所提高。老顶为7.52m的砂质泥岩和8.66m的粉砂岩,老顶强度整体偏高;直接底和老底则分别为3.78m的砂质泥岩和4.61m的泥岩。

表1 巷道顶底板围岩力学参数统计

2.2 顶板围岩矿物组份测试

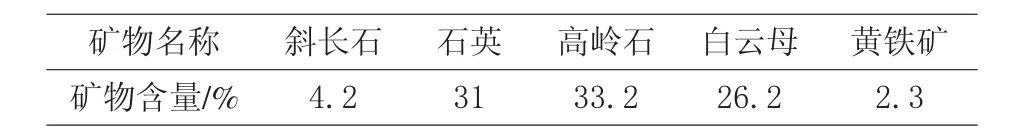

由于巷道顶板淋水现象严重且在掘进过程中下沉明显,顶板围岩的矿物组分对于其物理力学性质具有直接影响。本文采用X 衍射仪对其进行了测试,测试结果见表2。

表2 顶板围岩矿物组分测试结果

从表2可以看出,顶板围岩中的矿物组份以高岭石、石英为主,其次为白云母,这三个矿物成份的含量分别达到了33.2%、31%和26.2%。而高岭石为膨胀性软岩,孔隙率较大且吸水易膨胀变形,而白云母亲水性较强,遇水易发生水化反应,从而更加加速了巷道顶板围岩的下沉。除上述三种矿物成份外顶板围岩中还含有少量的斜长石和黄铁矿,含量分别仅有4.2%和2.3%。

2.3 巷道掘进顶板淋水因素分析

(1)根据原采掘资料及本巷道掘进揭露情况分析,三采区3#联络巷在掘进时揭露了部分废弃巷道或采空区,存在积水。三采区联络巷掘进前,必须对原有废弃巷道或采空区积水进行疏放。

(2)根据地质资料显示,该巷道顶板直接充水含水层为3#煤层顶板砂岩含水层,间接充水含水层为K8砂岩含水层,含水层富水性较弱,故顶板裂隙水一般较小,对矿井充水影响不大。

(3)掘进区内3#煤层底板标高在+845~+850 m之间,本区奥灰水的水头标高为+650m,掘进区巷道最低处位于奥灰水的水头以上195m处,因此底板水对本掘进区3#煤层的巷道掘进充水无影响,不存在带压掘进。

通过上述分析,可知三采区3#联络巷水文地质条件简单,主要充水来源为煤层顶板。砂岩含水层和旧巷道、采空区内的积水。同时顶板亲水性矿物组分含量较多,易吸水软化,而直接顶和煤层强度偏低,对巷道进行支护时强度有所不足,在上述因素的共同作用下,巷道围岩淋水、破坏严重,破坏特征主要体现在顶板下沉和两帮片帮之上。

3 治理措施

针对巷道淋水及破坏原因,提出如下治理措施:

(1)探放水钻孔设置

由于巷道在掘进过程中可能会受到老空区积水威胁,故巷道在掘进过程中必须严格遵循“预测预报、有掘必探、先探后掘、先治后采”的探放水原则。每次探水时,沿煤层布置钻孔8个,呈扇型布置,每个钻孔的布置原则如下:

①1、6号孔方位角为迎头正前方布置,与巷道水平夹角为0°;

②4、5号孔分别按终孔帮距10 m设计,在巷道左、右两侧与巷道水平夹角为10°;

③2、3、7、8号孔分别按终孔帮距20 m设计,在巷道左、右两侧与巷道水平夹角为2°°;

④1、2、3、4、5号钻孔分别与煤层层理的相对倾角为0°,6、7、8号钻孔分别与煤层水平层理的倾角分别为-4°。

⑤钻孔揭露废弃巷道或采空区,不能达到设计深度时,为了确认废弃巷道或采空区的含水性和各种有毒有害气体的含量,所有钻孔均要进入废弃巷道或采空区2 m为准。

钻孔布置见图3。

图3 探放水钻孔布置

图4 为钻孔设计断面

探水钻孔不仅具有探水作用,同时还兼具一定的疏水功能。在钻探的过程中可以及时地将采空区积水以及顶板深部的裂隙水排出。各钻孔的布置参数见表3。

表3 各钻孔布置参数

(2)巷道支护参数设计

由于巷道在原支护下出现了顶板下沉、两帮片帮,故需要对原支护进行补强。其中顶板和帮部锚杆的直径不变,长度均加长至2400 m;间距不变,排距均缩减至900 mm。顶锚索在原支护基础上长度加长至7000 mm,直径不变,排距同样缩减至900 mm。

(3)顶板浅部围岩注浆加固

鉴于巷道顶板围岩吸水易膨胀软化,为了更好地对巷道围岩稳定性进行控制,对巷道顶板浅部围岩进行注浆加固。注浆孔在巷道顶板中心布置一个,在距巷道顶板中心左右两侧1.7m处分别布置一个。三个注浆孔位于同一排,每排注浆孔的排距为900 mm。注浆孔深度均为4m,直径均为45 mm,注浆压力设为3.2MPa,注浆材料选用pc325#水泥与粗砂,按照1:1混合配比,选用ZBQ-27/1.5矿用气动注浆泵。

4 现场监测

治理措施实施后,在巷道中选取合适位置布置测站,并对其围岩变形进行了为期一个月的现场监测。监测结果显示,三采区3#联络巷在该治理措施的治理下顶板下沉量仅为53 mm,两帮移近量仅为45 mm,单个锚索眼水量由原来的7.2m3/h 下降至1.3m3/h,顶板淋水量得到了有效治理,巷道围岩稳定性显著提高。

5 结语

1)三采区3#联络巷直接顶及两帮围岩强度偏低,顶板围岩亲水性矿物含量较多,该巷的主要充水来源为煤层顶板砂岩含水层和旧巷道、采空区内的积水,在掘进过程中没有提前对顶板围岩积水进行探放,同时原支护强度不足,在上述因素的共同影响下巷道淋水严重、围岩稳定性较差。

2)针对巷道的破坏原因,本文提出了相应的治理措施,工程应用结果表明该治理措施对巷道围岩稳定性控制效果较好,顶板淋水严重的问题得到了有效解决。