店坪煤矿掘进工作面降尘技术应用分析

(霍州煤电集团吕梁山煤电公司方山店坪煤矿,山西 方山 033100)

1 工程概况

店坪煤矿二采区9-2052巷主要担负着9-205回采工作面的运输、回风、行人等任务,同时留巷为9-203回采工作面服务。巷道位于830南翼轨道巷21#导线点前12m处,以270°方位角,沿9#煤层顶板施工1386 m(中-中)到切巷位置。9-2052巷设计全长1386 m。预计9-2052工作面揭露煤层厚度为2.6~3.2m,平均厚2.9m,工作面范围内煤层、煤体结构较稳定,含有两到三层夹矸,夹矸多为砂质泥岩,厚度为0.2~0.45 m。煤层倾角1°~5°,属于近水平煤层。煤层顶板为砂岩;底板为砂质泥岩。

由于掘进作业所产生的粉尘浓度较大,原有的普通降尘措施很难到达除尘效果,较高的粉尘浓度使得巷道可见范围缩小,同时对矿工造成健康伤害,需要及时改进除尘方案,保证矿工健康与掘进作业的正常进行。

2 粉尘浓度检测分析

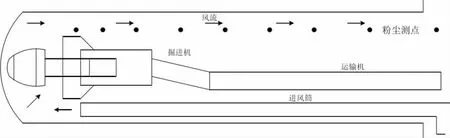

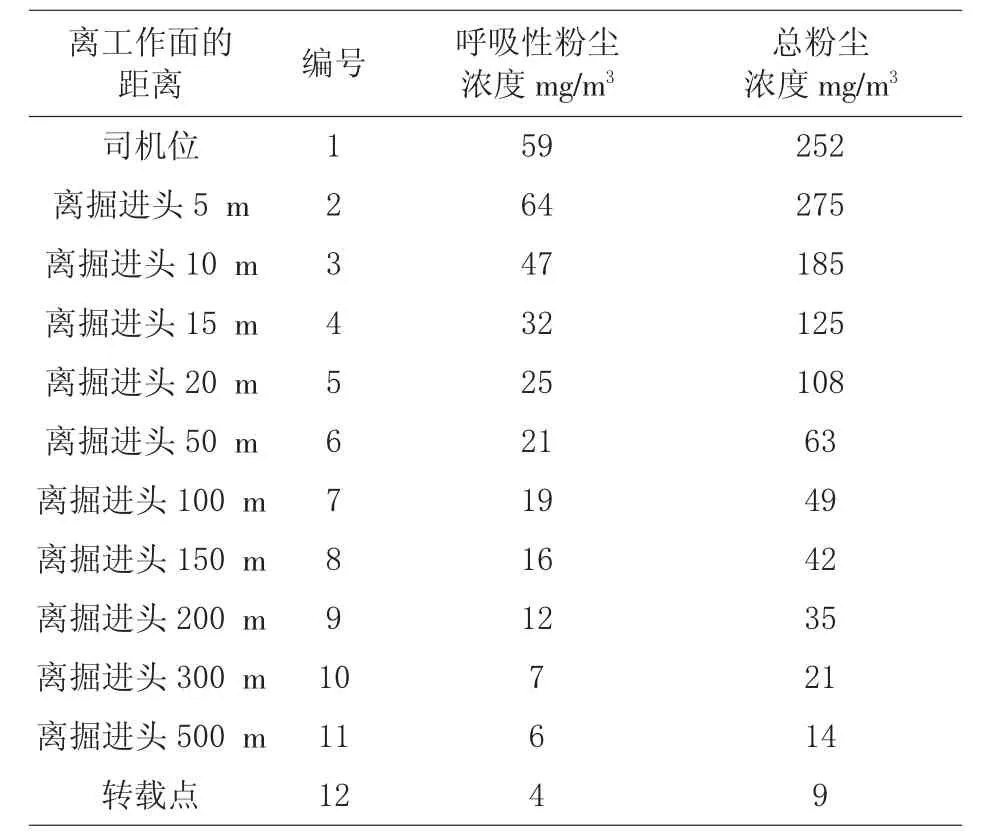

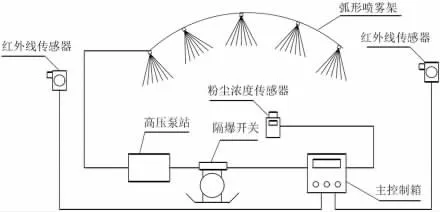

为降低工作面内粉尘的浓度,采取相应措施,需要对实际现场进行粉尘浓度检测。检测地点主要为在距离地板1.5m处,此处为工人的主要呼吸带[1]。在测量粉尘浓度时,使用CCZ-1000型直读式粉尘浓度测量仪,该仪器操作简单,便于员工上手,可以在监测的同时读取数据,省时省力。主要检测点布置见图1,所得监测数据汇总见表1。

图1 监测点布置

表1 掘进工作面粉尘浓度监测

对上述监测数据进行分析,得出以下结论:

1)粉尘主要是由于掘进机工作时所产生,而司机位于掘进面最近,所产生的粉尘最先到达司机位置,所以造成此处成为粉尘聚集区,在设计降尘方案时,此处应作为重点防护。

2)在距离掘进头5m处,粉尘浓度会突然增大,粉尘浓度达到最大值,造成这一现象主要原因是此处位于掘进机与皮带的交界处,同时附近是局部通风机风筒出风口,产生的气流会使巷道内的尘土吹起,造成此处粉尘浓度逐渐升高,达到最大值。

3)随着逐渐远离掘进头,粉尘浓度在降低,主要由于巷道内风流的作用下,部分粉尘会逐渐被排出或者沉降在地面;另一部分粉尘则会在整个掘进巷道内悬浮扩散。

4)当与掘进面的距离大于50m,全尘浓度下降的趋势会变得缓和最后趋向稳定,这是主要因为在空气中的粉尘会受到重力与其他阻力,在扩散的过程中向地面沉降,对于较大颗粒的粉尘,沉降现象最为明显;对于直径较小的粉尘颗粒则会在空气中自由移动,分散在整个巷道中,因此巷道内的粉尘浓度最后会趋于稳定。

5)呼吸性粉尘与总粉尘的浓度分布相同,在远离掘进头5m处达到最大值,之后是随着逐渐远离掘进头,粉尘浓度开始降低,最后会逐渐趋于稳定;但由于呼吸性粉尘颗粒较小,质轻,很难在较短时间内实现沉降,大部分会随着巷道内气流运动被喷雾系统捕捉或者排出。

6)距掘进头10m范围内,呼吸性粉尘一直处于较高的浓度,而司机及其他员工在此环境下工作,及易造成尘肺病。因此,需要对产生粉尘源头加以控制。

3 新喷雾降尘技术

区别与地面工作,井下工作环境较特殊,目前相关领域内主要通过湿式防降尘的方法来进行粉尘防止,此方法采用最广泛的是喷雾防尘[2]。我国主流矿井采取高压喷雾降尘技术,这种降尘方法较传统的喷雾降尘效果显著提高,综合降尘率达到75%~95%。

根据店坪煤矿9-2052巷掘进工作面实际情况,为了达到降尘效果,决定在原有降尘措施上进行改进,在产尘源头采取高压喷雾技术,在其他地方采取自动喷雾措施,使得整体降尘方案更加适合实际矿井,预计降尘率高于80%。

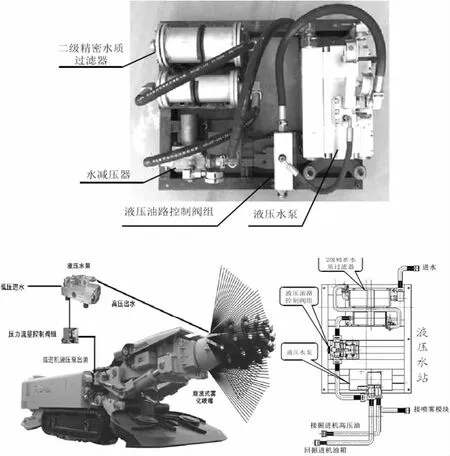

3.1 掘进工作面喷雾降尘

在掘进机上使用油压-水压转换装置,通过掘进机的液压来为水泵工作,从而产生高压水[3]。掘进机的液压油在液压泵中是循环工作,所以当装置水量不足的情况下,依然可以正常作业,水泵中的水又会为整个装置起到降温的作用,从而在整个装置工作时,液压油的温度不会升高。工作装置见图2。

图2 掘进机高压油转换

与传统获得高压水喷雾的方案相比,它的优点是:

(1)整体装置外壳坚固,功能完善,适应性强,可以高效的完成掘进作业。

(2)改进后的装置体积小,重量轻,依然可以获得高压水,不会对掘进作业造成任何影响。

(3)通过掘进机液压油工作产生的压力控制水泵,从而使得液压油的能量转化为高压水,整体达到减少能源,高效的目的。

(4)整个装置的水压与流量,都可以得到任意调控,掘进机司机可以在掘进的同时控制除尘装置,而不影响到整个掘进作业。

3.2 皮带输送机喷雾降尘

图3 皮带输送机喷雾降尘

皮带附近的粉尘来源主要是由于掘进产生的煤块经过皮带运输时,磕破造成大量煤尘产生,悬浮在附近。所以此处需要安装一个喷雾水管,达到降尘的目的,考虑的巷道实际尺寸,水管安装在皮带上60 cm处;喷雾水管上每隔5 m加设一个横向喷管,每个喷管有4个喷头。水管与井下供水装置通过一个液压抢相连接,液压枪的阀门处装有一个朝向巷道的遮板[4],每当煤块在皮带上通过时,都会接触遮板,此时遮板上翘,启动液压枪,开始喷雾。若煤块加大时,则遮板上翘角度随之增大,喷雾加强,可以达到自动调节喷雾水量的目的。改进后较之前装置,不仅实现自动调剂水雾,实现节水节能,同时安全高效,更好的起到降尘效果,喷雾装置见图3。

3.3 回风巷喷雾降尘

在粉尘喷雾装置内安装一个粉尘传感器[5],可以检测巷道内的粉尘含量,当大于某一设定值时,传感器会向控制器传递降尘信号,主控装置开启该区域内的喷雾装置,使用弧形喷雾架安设喷枪;当粉尘浓度低于设定值时,传感器反馈信号,关闭喷雾装置。同时在喷雾装置的两侧安装传感器,方便在人员通过时,会停止喷雾,当人员远离该区域,可以继续进行降尘作业,达到节能,节水的同时,不影响正常作业。装置设计见图4。

图4 回风巷自动喷雾降尘

4 效果分析

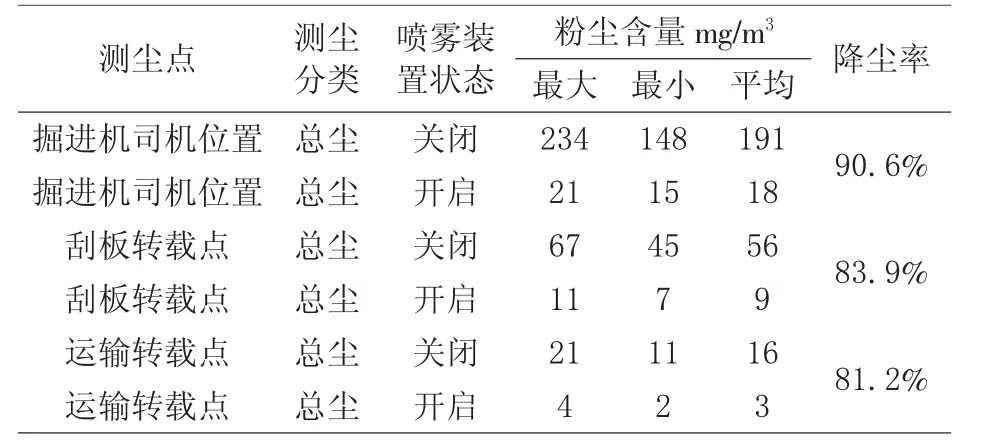

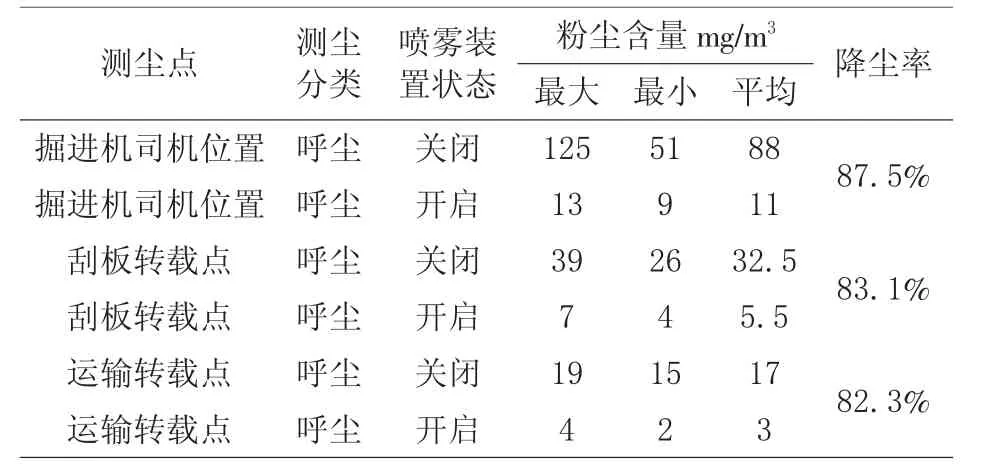

为掌握采用新喷雾降尘技术后第一手粉尘浓度资料,对掘进工作面总粉尘浓度、呼吸性粉尘浓度进行跟踪测定,测尘数据汇总见表2、表3。由上表可以看出,在采取新的降尘措施后,对比表1,降尘效果明显,总粉尘与呼吸性粉尘的治理效果均达到80%以上,与预期效果相吻合,达到了除尘的效果。

表2 掘进工作面总粉尘浓度测定

表3 掘进工作面呼吸性粉尘浓度测定

5 结语

1)对店坪煤矿9-2052巷掘进工作面的粉尘进行了现场检测,掘进机司机处与距掘进头5m处粉尘浓度较大,原因是掘进所产生的粉尘最先到达司机位置,造成此处成为粉尘聚集区;而掘进机与皮带的交界处,附近为局部通风机出风口,产生的气流会使巷道内的尘土吹起,造成此处粉尘浓度突然升高,此处需要重点防治。

2)通过对粉尘检测数据分析,在原来的降尘装置的基础上,结合实际情况,掘进工作面采用高压喷雾降尘、皮带输送机喷雾降尘、回风巷喷雾降尘等降尘措施,全方位除尘。

3)在采用改进后的降尘方案后,应用效果表明,总粉尘综合降尘率平均达到85%,呼吸性粉尘综合降尘率平均达到84.3%,治理效果良好,能实现矿工安全健康作业,保证施工作业顺利进行。