霍宝干河煤矿采煤工作面矿压规律分析

(山西霍宝干河煤矿有限公司,山西 洪洞 041600)

我国煤炭储量较为丰富,在已经探明的煤炭储量中,其中接近一半的储量为中厚煤层。其开采方法主要有分层开采、综放开采和大采高综采三种,而对于中厚煤层而言比较高效的开采方式即为大采高一次全采工艺。国内专家学者对于综采工作面的矿压显现规律进行了深入研究[1-8],但随着煤层采高和地质条件的变化,工作面矿压显现情况与其他一般开采的工作面有着较大差距[9]。因此,本文将以山西焦煤霍州煤电霍宝干河煤矿2-126采煤工作面为研究对象,分析一次采全高走向长壁后退式综合机械化采煤工艺技术特点和施工参数,对该工作面的矿压显现规律进行现场观测,并对观测数据进行分析探讨,以期掌握该采煤方法的矿压显现规律。

1 工作面概况

2-126采煤工作面总体为单斜构造,开采煤层平均厚度3.75m,夹矸0.55 m左右,煤层结构1.8(0.55)1.4,煤层倾角7°~11°,平均9°,煤层硬度(f)为1.5,属于稳定性煤层。煤层直接顶板为细粒砂岩,厚2.45m,基本顶为中粒砂岩,厚4.8m,直接底板为炭质泥岩,厚2.9m,老底为中粒砂岩,厚3.1m,见图1。钻探验证该工作面所有验证钻孔施工过程中均未出水,表明工作面无水害威胁。

图1 煤层顶底板情况

2-1261工作面两巷沿煤层走向布置,工作面沿煤层倾向布置,Ⅰ块段长190m,切巷长216 m;Ⅱ块段113m,切巷长142 m;Ⅲ块段长101m,切巷长78m,工作面采用走向长壁后退式综合机械化一次采全高采煤方法。为了尽量减少储量损失,提高资源回收率,同时结合工作面三机配套,工作面采高定为3.75m,采用垮落法处理采空区顶板。根据工作面岩性特征、煤层特征等相关工程地质条件进行机械化配套选型,确定ZY9000/25.5/55型双柱掩护式液压支架作为中间架,机头排头架4架和机尾排头架选择4架均选用ZY13000/26/55型液压支架,主要技术参数见表1。

表1 液压支架主要技术参数

2 矿压监测方案及其显现规律

2.1 矿压监测方案

(1)工作面

工作面矿压监测内容包括液压支架载荷量、顶底板移近量。工作面液压支架工作阻力监测采用KJ216无线监测系统,工作面共有125个支架,每隔5架安装一台,共计分站25个,即3#、8#、13#、18#、23#、28#、33#、38#、43#……118#、123#。

(2)两巷

①两巷超前应力监测。每巷的超前、端头及封口支护段共计选取10根单体液压支柱,使用矿用本安型数字压力计进行监测,并通过监测得到的压力状况来分析判定超前采动影响范围及其压力峰值距工作面的大致距离。

②表面位移量观测。采取安设表面位移测点的办法,量取巷道围岩的变形量,通过比较围岩的变形量和允许值,看是否超过其安全最大允许值,从而判定是否满足巷道的正常使用。

③顶板离层及锚杆受力监测。工作面顺槽巷道需要对掘进期间安装的顶板离层、锚杆(索)受力进行观测,每两天观测一次。采用多点位移计和锚杆测力计分别监测不同层位的顶板离层量和支护锚杆的受力状况,分析判断锚杆的工作状态及支护参数是否设计合理。

矿压监测点布设分布见图2,其中L为顶板离层计,Y为锚杆应力计。

2.2 矿压监测数据分析

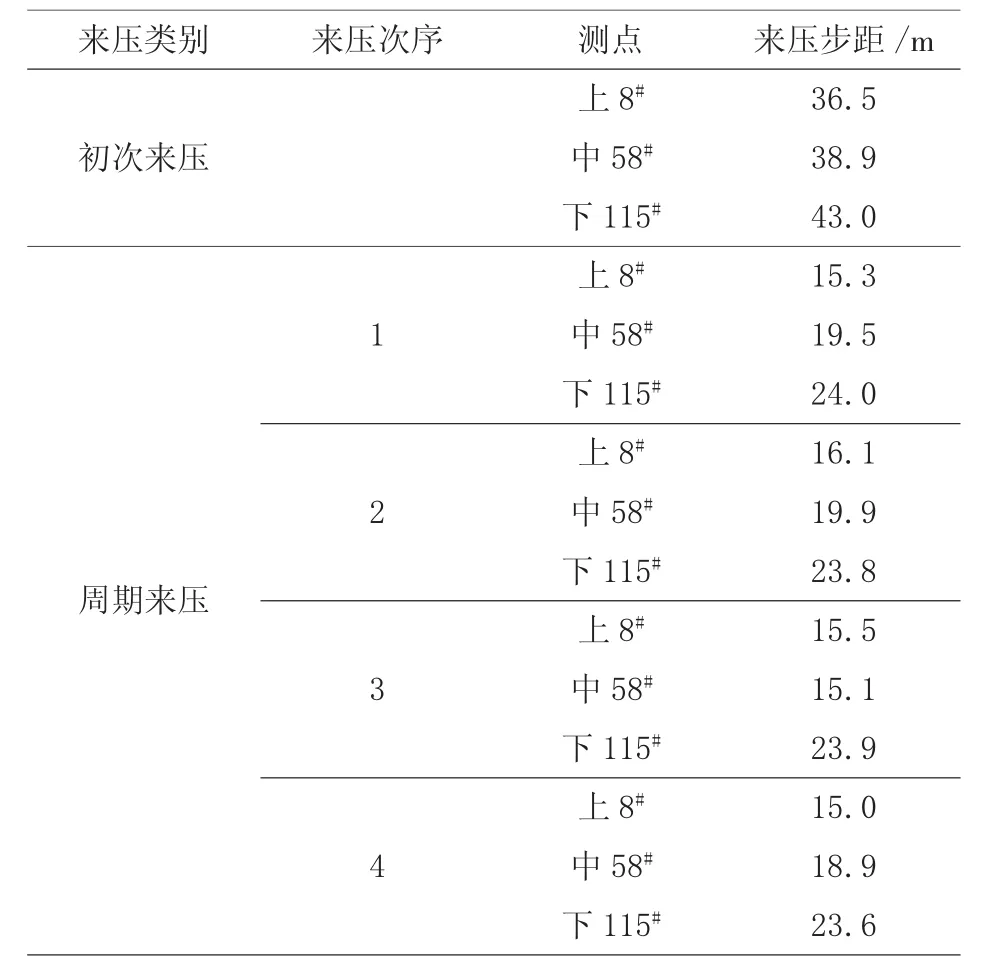

(1)基本顶来压步距

基本顶的来压步距(初次来压和周期来压)受到采面推进距离、采面液压支架阻力、采空区及煤壁变形的影响。分别选取工作面上部8#支架、工作面中部58#支架以及工作面下部115#支架,观测采面来压情况。从表2可知,2-162采煤工作面基本顶初次来压并非同时来压,而是沿着工作面倾斜方向分段来压,即按上中下顺序先后来压,采煤工作面初次来压的步距,以部分观测点为例,上部8#为36.5m,中部58#为38.9m,下部115#为43.0m,可见工作面初次来压步距36~43 m。由表2观测数据可知,基本顶周期来压步距为15~24m,其来压特征类似于初次来压。

图2 矿压监测点布设

表2 工作面基本顶来压步距

(2)液压支架荷载分析

分析工作面顶板无线监测系统监测数据可知(见图3),工作面基本顶初次来压时,采面支架最大工作阻力为6493.25~6815.34 kN,基本顶周期来压时,支架平均最大工作阻力为6373.46~6635.68 kN。

图3 液压支架荷载观测数据

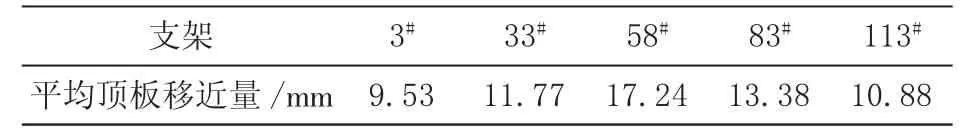

(3)煤层顶底板移近量

2-162采煤工作面底鼓量很小,因此顶底板移近量可用顶板下沉量表示。

表3 部分测点的平均顶板移近量

分析表3数据可知:工作面上部(3#、33#)、下部(83#、113#)的煤层顶底板平均移近量均小于中部(58#附近)的煤层顶板平均移近量17.24 mm。

(4)巷道顶板压力监测数据分析。

两巷超前支护段选用DW-35和DW-32型单体液压支柱,顶板压力监测结果见图4。分析可知:其支护阻力受采动影响,单体支柱的峰值压力距工作面煤壁约为9.8m,最大工作阻力为285 kN,超前支护段影响距离为19 m。

图4 两巷超前支护段顶板压力监测

(5)两巷表面位移分析。

两巷表面位移测定结果,见表4,分析数据可知:皮带巷测点距离工作面煤壁15.7m时(工作面大约推进5 d),巷道开始出现顶板下沉、底鼓和片帮,当推进45 d左右,测点变形量达到最大,最大顶板下沉量为1.3 mm,非回采侧帮部最大位移约为112 mm,回采侧帮位移最大值137 mm,而底板鼓起的最大值约为95 mm;回风巷测点距离工作面煤壁17m时,巷道开始出现顶板下沉、底鼓和片帮,当推进45 d,测点变形量达到最大,最大顶板下沉量为1.9 mm,非回采侧帮部最大位移约为135 mm,回采侧帮位移最大值142 mm,而底板鼓起的最大值约为107 mm。

表4 两巷表面位移

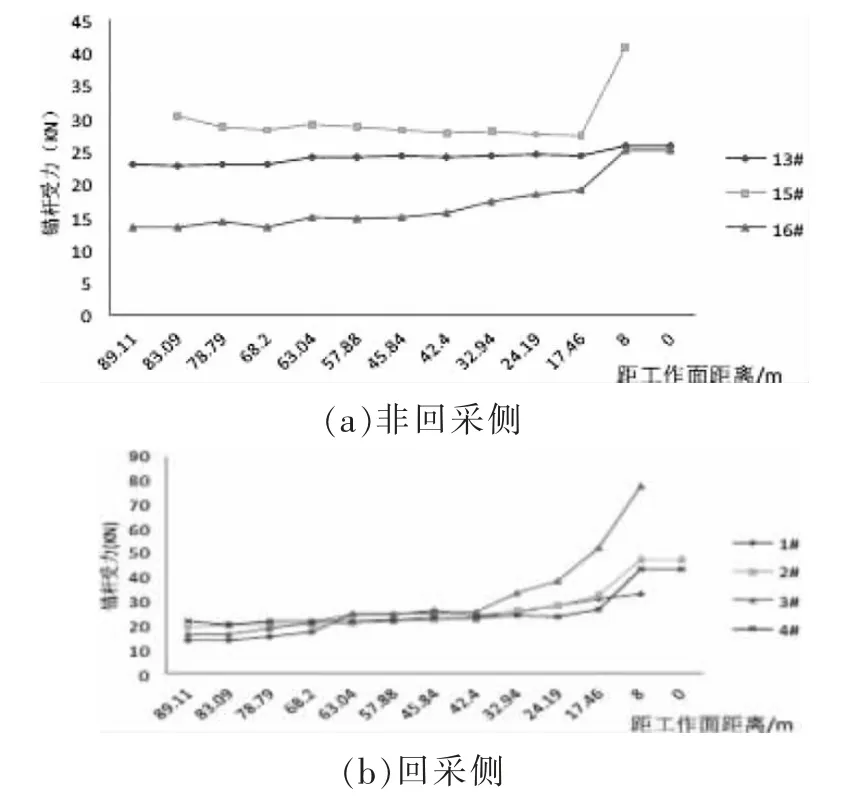

(6)锚杆测力计监测数据分析

两巷锚杆轴力监测在掘进期间安装锚杆测力计,根据测得数据分析,见图5。回采侧锚杆端部最大受力为88 kN,非回采侧锚杆端部最大受力为45 kN,锚杆轴力小于极限锚固力,表明采空区和两巷支护措施和参数设计有效。

图5 锚杆轴力监测

3 结语与建议

1)根据现场监测数据分析,工作面来压的最大支架载荷为6635.68 kN,初次来压最大荷载为6815.34 kN,均小于液压支架最大工作阻力,表明本文选择的中间和端头液压支架布置满足采煤工作面顶板控制的要求。

2)工作面初次来压步距和周期来压步距分别为36~43 m和15~24m,说明工作面顶板控制效果较好。

3)根据两巷观测数据得知,单体支柱的峰值压力距工作面煤壁约为9.8m,最大超前支护段影响距离为19m,两巷最大位移值为142 mm,顶板离层最大值为9.53 mm,最大锚固力为88 kN,上述变形量和受力值均在规定范围内,由此说明,两巷的支护设计符合现场要求。