不同粒径橡胶集料混凝土工程特性试验

崔翰博,周 梅,唐巨鹏,郭胜豪,姜昕彤

(1.辽宁工程技术大学力学与工程学院,辽宁 阜新 123000; 2.辽宁工程技术大学土木工程学院,辽宁 阜新 123000)

北方海洋环境下的水工结构多存在混凝土开裂,钢筋锈蚀等不同程度质量问题,究其原因是混凝土耐久性较差。橡胶集料混凝土是将废旧橡胶搅碎、研磨后代替混凝土中粗、细集料配制而成的一种新型混凝土,具备抗疲劳性好、收缩能力强等优势,符合水工结构对混凝土材料的需求。为拓展橡胶集料混凝土在北方沿海地区水利工程中的应用前景,有必要对橡胶集料混凝土耐久性、橡胶集料钢筋混凝土构件的力学特征进行研究。

目前,国内外学者对橡胶集料混凝土工作性、强度、耐久性方面进行了一系列研究工作。其中一些学者对橡胶集料混凝土工作性进行了研究。Zaher等[1-2]提出利用橡胶颗粒取代碎石对混凝土坍落度影响较小,代替砂子会降低混凝土工作性,取代量超过40%,会完全失去流动性。刘峥等[3]提出振捣时间较长,橡胶颗粒容易上浮,橡胶集料混凝土拌合物最适宜振捣时间在30~40 s。杨春峰等[4]指出混凝土中掺入橡胶颗粒有引气效果,可以提高流动性。一些学者进行了橡胶集料混凝土力学特性研究。严智卓等[5-6]指出橡胶颗粒粒径越大,混凝土抗压强度越低。Samiha等[7]提出了不同观点,指出橡胶集料取代率为10%时,混凝土抗压强度随橡胶颗粒粒径减小而增大。还有一些学者进行了橡胶集料混凝土耐久性的研究。Mavridou等[8]指出橡胶集料取代率为12.5%,混凝土抗氯离子渗透能力最好。Zhu等[9]提出在混凝土中加入橡胶集料,其抗氯离子渗透、抵抗冻融循环破坏的能力均显著提高。

目前大多数研究内容集中于橡胶集料混凝土的工作性和强度,对橡胶集料混凝土耐久性的研究较为少见,将橡胶集料应用于钢筋混凝土构件的研究鲜有报道。此外,针对橡胶颗粒粒径的选取国内外并没有合适的标准,对橡胶集料混凝土从工作性、耐久性到力学特性并没有作系统的研究。本文以橡胶集料混凝土为研究对象,用不同粒径橡胶颗粒取代砂子,对橡胶集料混凝土进行了工作性测定试验、单轴抗压试验、抗氯离子渗透试验、抗水渗试验、冻融循环试验,得出了不同粒径橡胶颗粒对混凝土工作性、强度、耐久性的影响,并与普通混凝土进行了对比分析。利用耐久性最优配合比制备橡胶集料钢筋混凝土简支梁,进行抗弯性能试验,分析与普通钢筋混凝土简支梁间的差异,以期对橡胶集料混凝土在北方沿海地区水利工程中的应用提供参考。

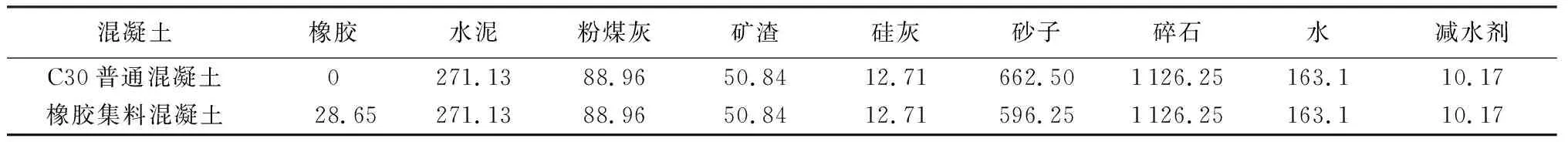

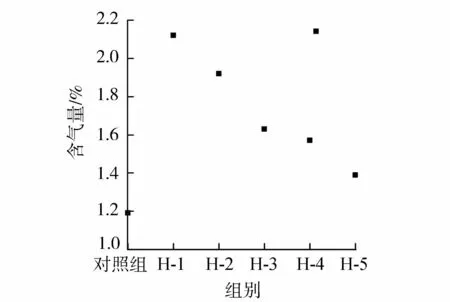

表2 试验配合比 kg/m3

1 试验概况

1.1 试验原料和仪器

本文所采用的试验原料如下。水泥:阜新水泥厂生产的P·O 42.5普通硅酸盐水泥(密度3 000 kg/m3);粉煤灰:阜新发电厂生产的Ⅰ级粉煤灰;硅灰:沈阳金岗生产的硅灰粉(密度2 710 kg/m3);矿渣:抚顺矿物局生产的S95磨细矿渣(密度2 230 kg/m3);碎石:良好级配碎石(表观密度2 710 kg/m3,5~25 mm);砂子:良好级配天然细河砂(表观密度2 587 kg/m3,细度模数2.8);橡胶:抚顺橡胶厂生产的橡胶颗粒(表观密度1 110 kg/m3),不同粒径橡胶颗粒吸水率如表1所示;减水剂:自配萘系减水剂(掺量2.4%,减水率30%);水:自来水。

表1 不同粒径橡胶颗粒吸水率 %

采用的主要试验仪器如下。含气量测定试验:含气量测定仪;烘干设备:电热鼓风干燥箱(101-1型);单轴抗压试验、梁抗弯强度试验:微机控制电液伺服万能试验机(WAW-1000型)、静态电阻应变采集仪(32通道)、千分表;抗氯离子渗透试验:全自动真空饱水机(BSJ-A型),混凝土氯离子电通量测定仪(DTL型);抗水渗试验:混凝土抗渗仪(HS-4S型);冻融循环试验:动弹性模量测定仪(DT-W18型)、快速冻融试验机(KDR-V9)。

1.2 配合比设计

设计6组试验配合比。对照组:依据标准[10]确定了C30混凝土配合比。试验组:通过绝对体积法(橡胶颗粒按照10%[7]等体积取代砂子)设计了橡胶集料混凝土配合比(表2,其中两种混凝土的水胶比均为0.385)。为方便在实际工程中应用,依据标准[11],将橡胶集料粒径分为5组:H-1组(0.165~0.315 mm)、H-2组(0.315~0.630 mm)、H-3组(0.630~1.25 mm)、H-4组(1.25~2.50 mm)、H-5组(2.50~5.00 mm)。

1.3 试验方案

本文系统地对不同粒径橡胶集料混凝土的工作性、耐久性、力学特性进行了研究,所采用的试验方案如下:

a. 混凝土工作性测定试验:依据标准[12]进行混凝土拌和,测流动性;将拌和物装入量钵内,振捣混凝土(为预防橡胶颗粒上浮,振捣时间30 s[3]),依次擦净、抹平、密封量钵,利用注水阀注水,排气阀排气,待流出水后,关闭注水阀和排气阀,手动加压至0.1 MPa,压力稳定后测含气量。

b. 试件成型:将剩余拌合物,振捣、装模、待成型后拆模,养护28 d。

c. 试件孔隙率测定试验:将养护28 d试件(边长100 mm的正立方体),浸水48 h后擦净称重,再次浸水12 h称重,当差值低于较小值0.5% ,即为饱和;将试件置于105℃干燥箱内,24 h后冷却至室温称重,再次将其放于干燥箱内12 h后称重,两次差值低于较小值0.5% ,即为烘干。

d. 单轴抗压强度试验:依据标准[13],将试件(边长100 mm的正立方体)置于万能试验机上,进行28 d抗压强度测试,以加载速度0.5 MPa/s施加压力至试件破坏。

e. 抗氯离子渗透试验:依据标准[10],采用电通量法,利用石蜡对试件(∅100 mm×50 mm)侧壁密封,然后置于真空饱水机中真空饱水,24 h后连接氯离子电通量测定仪(负极为3%NaCl溶液,正极为0.3 mol/L NaOH溶液),每30 min记录电通量,通电6 h后结束试验。

f. 冻融循环试验。依据标准[14],将试件(100 mm×100 mm×400 mm)置于3%NaCl溶液中浸泡4 d,测试件质量、弹性模量;将试件置于快速冻融试验机上(-20~20℃)进行试验,冻融循环200次后试验终止,测试件质量、弹性模量。

g. 抗水渗试验。依据标准[15],采用渗水高度法,将试件(175 mm×185 mm×150 mm)侧壁用石蜡密封后装入试模,测密封性,密封达到标准后进行抗水渗试验,试验结束后劈裂试件,测渗水高度。

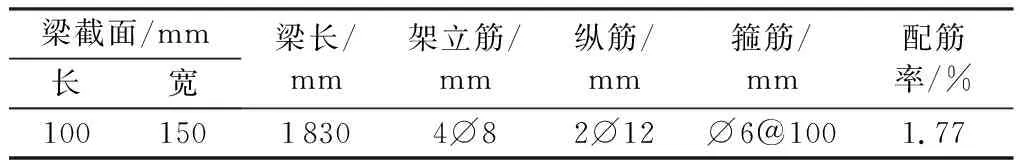

h. 简支梁抗弯强度试验。简支梁制作:依次为绑扎钢筋笼、贴钢筋应变片、固定钢筋笼、浇混凝土、拆模养护28 d、贴混凝土应变片。依据标准[16],将梁固定在万能试验机上,支座一端固定、一端铰支,连接应变仪、万能表,预载并调整仪器,加载(采用分级加载,前期2 kN,后期3 kN),分别记录梁特征荷载(起裂荷载、屈服荷载、极限荷载),简支梁参数如表3,简支梁抗弯强度试验如图1所示。分析过程涉及数据均为平均值。

表3 简支梁参数

图1 简支梁抗弯强度试验

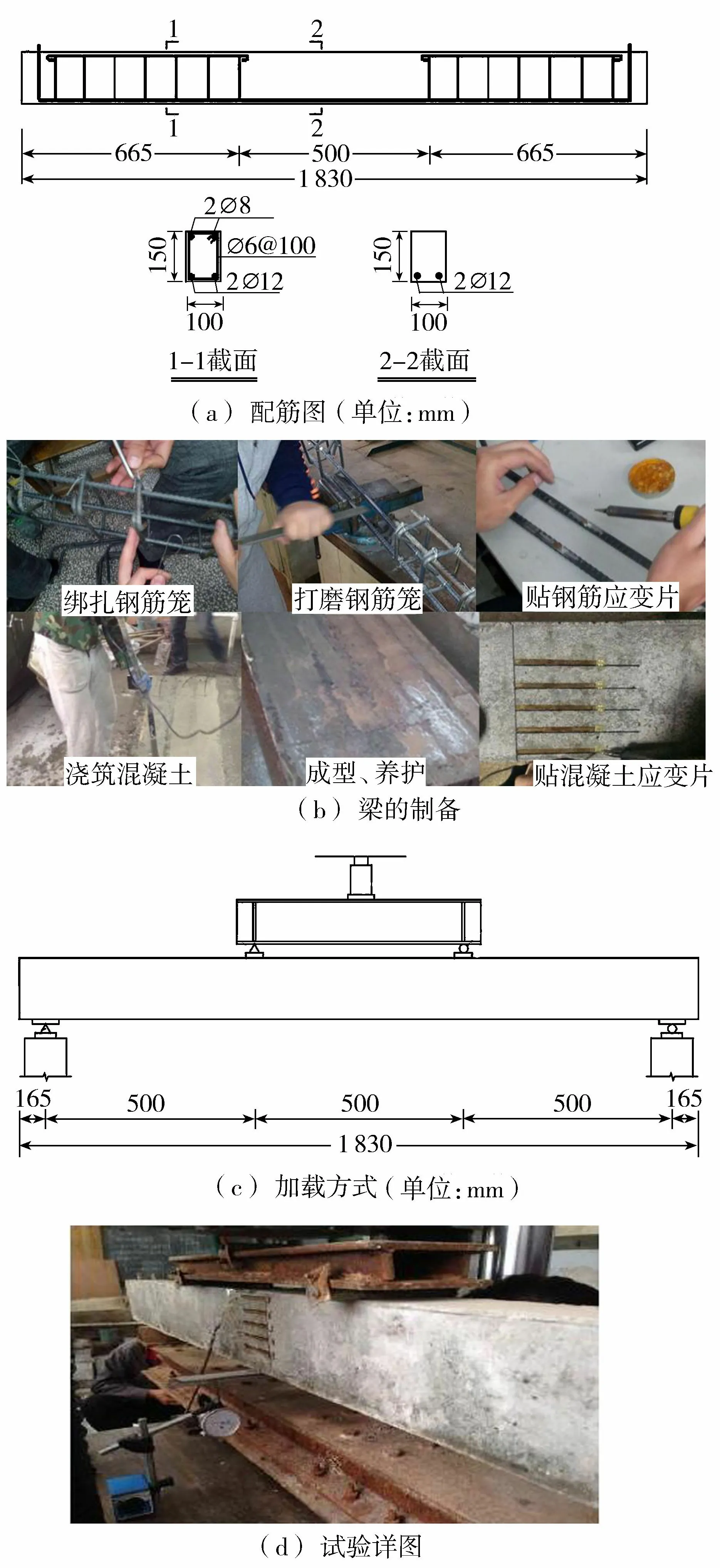

图2 含气量变化

图3 坍落度变化规律

2 试验结果与分析

2.1 工作性测定试验

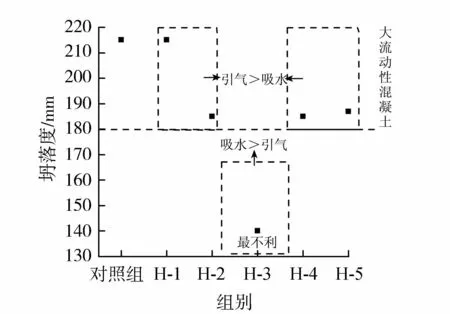

工作性直接影响了混凝土的质量和施工的难易程度,而含气量决定了混凝土工作性的优劣,因此有必要对橡胶集料混凝土的含气量与工作性进行检验。不同粒径橡胶集料混凝土含气量变化规律如图2所示。对照组、H-1组、H-2组、H-3组、H-4组、H-5组的含气量依次为1.19%、2.12%、1.92%、1.63%、1.57%、1.39%。由结果看出,掺入橡胶颗粒后,混凝土含气量均有不同程度的提升,颗粒粒径越小时,提高程度越明显,所得规律与文献[4]相近。不同粒径橡胶集料混凝土坍落度变化规律如图3。对照组、H-1组、H-2组、H-3组、H-4组、H-5组的坍落度依次为215 mm、215 mm、185 mm、140 mm、185 mm、187 mm。当颗粒粒径小于0.63 mm或大于1.25 mm时,混凝土流动性较好;橡胶颗粒粒径在0.630~1.25 mm时,混凝土流动性明显降低。这是由于橡胶颗粒易吸附气体,可以起到引气作用;而表面凹凸不平,又能附着一定量的水。当橡胶粒径在0.160~0.630 mm或1.25~5.00 mm时,吸附水的能力小于引气作用,坍落度较大;粒径在0.630~1.25 mm时,吸附水的能力大于引气作用,坍落度有所减小。

2.2 孔隙率测定试验

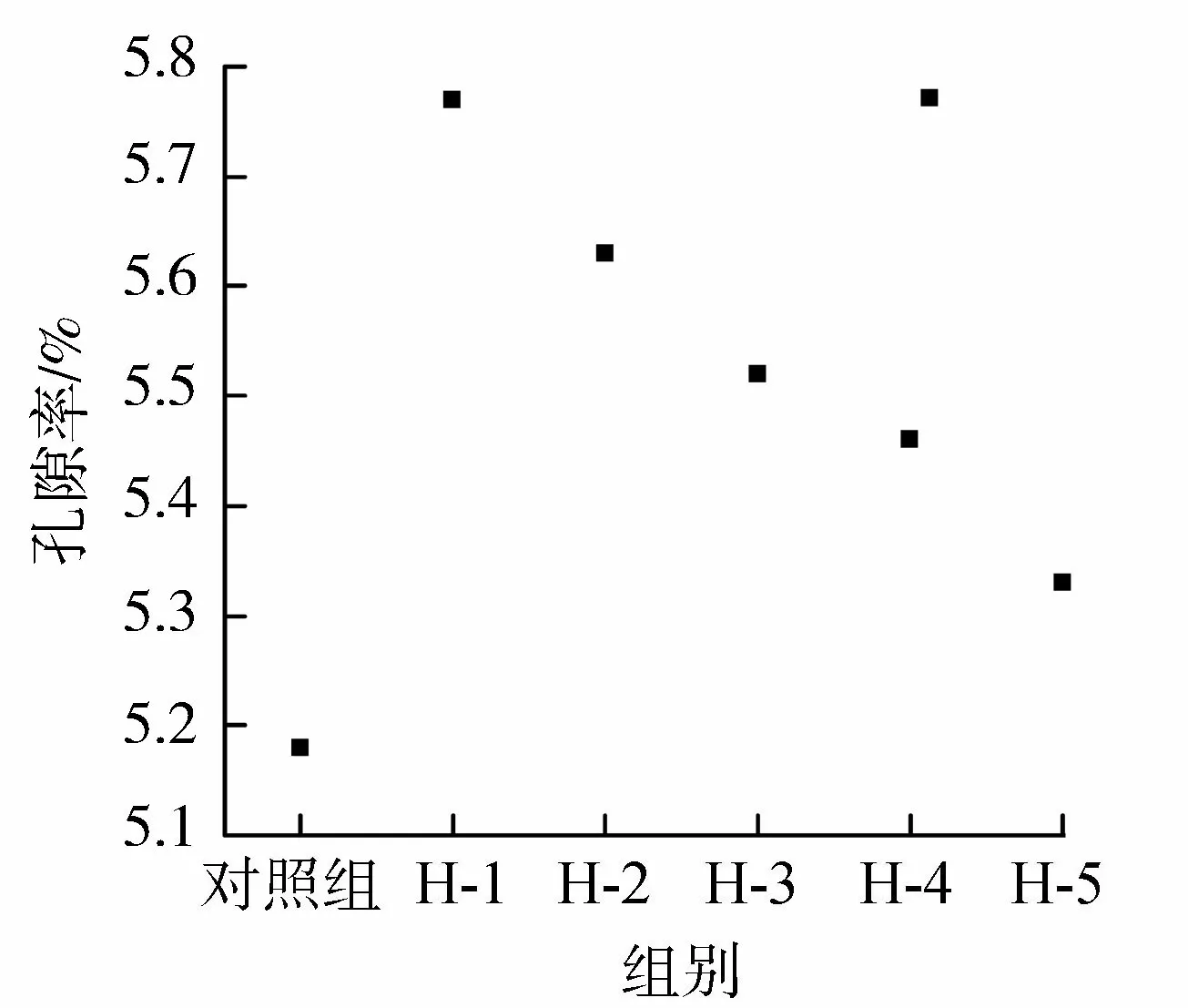

混凝土的孔隙率与其力学特征、耐久性密切相关[17],因此研究橡胶颗粒粒径对混凝土孔隙率变化规律的影响十分必要。不同粒径橡胶集料混凝土孔隙率变化规律如图4所示。由图4可见,试件孔隙率变化规律与拌和后混凝土含气量变化规律基本相同。对照组、H-1组、H-2组、H-3组、H-4组、H-5组的孔隙率分别为5.18%、5.77%、5.63%、5.52%、5.46%、5.33%。当颗粒粒径越小时,孔隙率越大。这是因为掺入橡胶颗粒可以对拌和过程中的混凝土产生引气效果,粒径越小,引入气体越多,成型后的混凝土孔隙率越大。

图4 孔隙率变化

图5 抗压强度试验

2.3抗压强度试验

力学特性是衡量橡胶集料混凝土是否可以在工程中应用的基本指标。不同粒径橡胶集料混凝土破坏后外观形态如图5(a)所示,抗压强度变化规律如图5(b)所示。与对照组相比,H-1组、H-2组、H-3组、H-4组、H-5组的28 d抗压强度降幅分别为19.03%、18.12%、13.7%、12.01%、6.46%,粒径越小,强度降幅越大,结果与Samiha等[7]结论相近。H-1组、H-2组试件受压破坏后,仍保持较好完整性。对照组、H-3组、H-4组、H-5组试件受压破坏后,表面出现明显裂缝,边角处伴随颗粒脱落。这是由于橡胶的强度、弹性模量等力学特性均低于砂子,利用橡胶集料等体积取代砂子,混凝土抗压强度降低;橡胶属于有机材料,其他材料属于无机材料,两种材料相结合,相当于在试件中引入了薄弱点,橡胶粒径越小,薄弱点越多,这是导致橡胶集料混凝土强度下降的另一重要因素。此外,橡胶为弹性材料,混凝土中加入橡胶后,受力时收缩能力增强,粒径越小收缩能力越好,因此小粒径橡胶集料混凝土受压破坏后可以保持较好完整性。

2.4 抗氯离子渗透试验

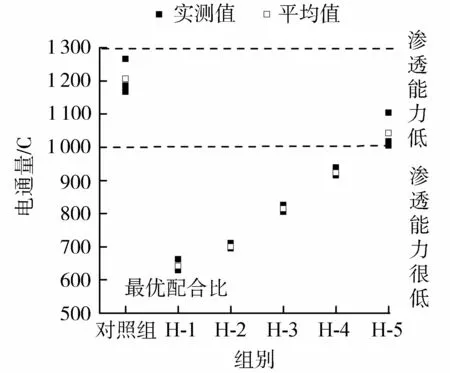

氯离子侵入混凝土后,使其内部钢筋发生锈蚀,影响了水工混凝土结构的强度和耐久性。不同粒径橡胶集料混凝土电通量变化规律如图6所示。混凝土电通量与氯离子渗透性关系分为:电通量高于4 000 C渗透能力强、在2 000~4 000 C的渗透能力中等、在1 000~2 000 C的渗透能力低、在100~1 000 C的渗透能力很低、低于100 C则不渗透[10]。以28 d龄期试件为例,对照组、H-1组、H-2组、H-3组、H-4组、H-5组的电通量依次为1 205.33 C、640.67 C、700.23 C、814.76 C、923.06 C、1 041.78 C。橡胶颗粒粒径越小,电通量越低,所得结论与文献[18]相近。粒径为0.165~2.50 mm时,橡胶集料混凝土渗透能力很低。粒径为0.165~0.315 mm时,橡胶集料混凝土电通量仅为普通混凝土的53.15%。这是由于掺入橡胶集料后,气体滞留在毛细孔通道中,避免了通道的连续。此外,橡胶颗粒粒径小于孔隙尺寸,同样起到阻碍毛细孔通道的作用,粒径越小阻碍效果越好,在两种因素共同影响下,橡胶集料混凝土抗氯离子渗透能力显著增强。

图6 电通量变化规律

图7 渗水高度变化规律

2.5 抗水渗试验

水或其他有害液体向混凝土内部渗透,直接影响了其耐久性。不同粒径橡胶集料混凝土渗水高度变化规律如图7所示。以28 d龄期试件为例,对照组、H-1组、H-2组、H-3组、H-4组、H-5组的渗水高度依次为69.05 mm、36.15 mm、44.01 mm、45.24 mm、52.12 mm、56.09 mm。橡胶颗粒粒径越小,阻碍渗透能力越好,粒径在0.165~0.315 mm时,橡胶集料混凝土渗水高度仅为普通混凝土的52.35%。这是由于橡胶是憎水性材料,与混凝土混合后形成很多防水膜,使水在流动过程中产生较大阻力;同时橡胶引入的气泡阻塞了孔隙通道,使水的流动路径更为曲折,两者共同作用下混凝土抗渗能力明显提高。此外,橡胶的存在还产生了一定负面影响,橡胶引入的气体会使混凝土孔隙率增大,反而减小了其耐久性。橡胶又使材料间黏结力下降,导致混凝土在成型过程中易产生微裂缝。但橡胶颗粒对抗渗能力的正面作用大于负面影响,因此掺入橡胶颗粒有助于提高混凝土的抗水渗能力,且颗粒越小阻碍渗透的能力越明显。

2.6 冻融循环试验

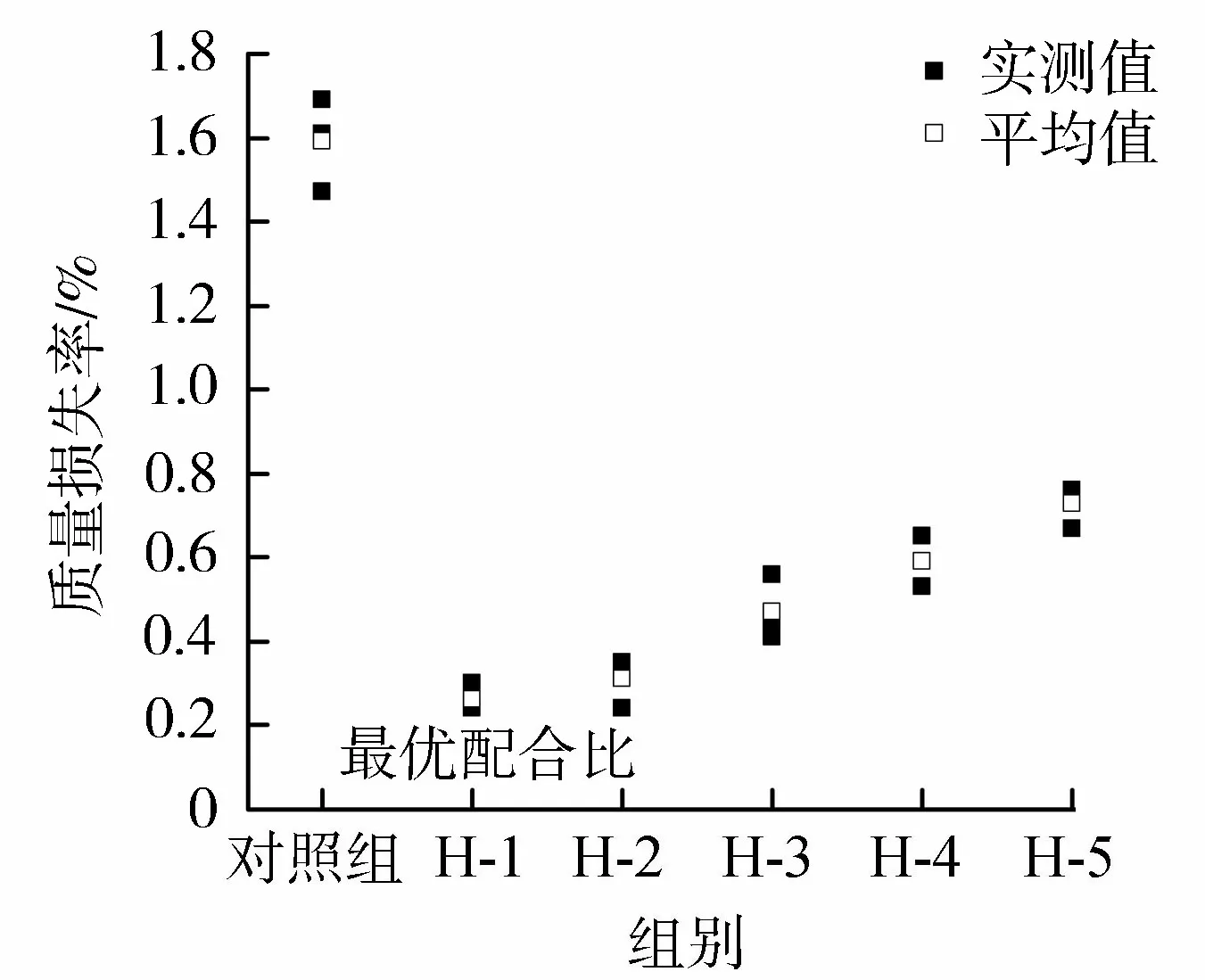

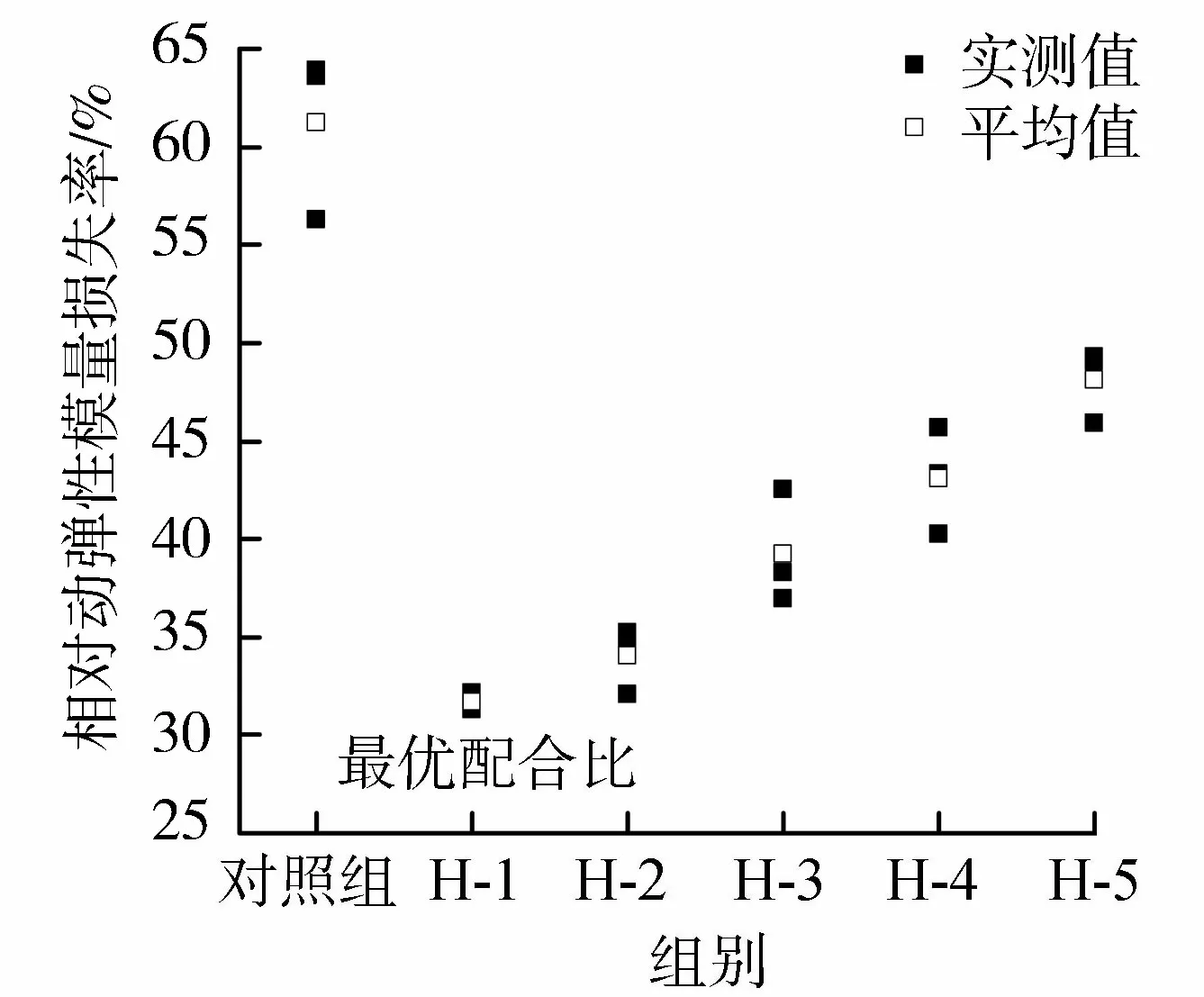

冻融循环会使水工结构产生剥落现象,进而影响其安全稳定性[19]。不同粒径橡胶集料混凝土冻融循环后质量损失率变化规律如图8所示,相对动弹性模量损失率变化规律如图9所示。

图8 质量损失率变化规律

图9 相对动弹性模量损失率变化规律

质量损失率ΔWi的计算公式为

(1)

式中:W0为冻融循环前试件质量;Wi为i次冻融循环试验后试件质量。

以200次冻融循环为例,对照组、H-1组、H-2组、H-3组、H-4组、H-5组的质量损失率依次为1.59%、0.26%、0.31%、0.47%、0.59%、0.73%。掺入橡胶颗粒后,质量损失率明显降低,橡胶颗粒粒径越小,质量损失率越低,粒径在0.165~0.315 mm时,橡胶集料混凝土质量损失率仅为普通混凝土的16.35%。

相对动弹性模量E的计算公式为

(2)

式中:f0为冻融循环前试件横向基频;f为冻融循环试验后试件横向基频。

相对动弹性模量损失率ΔEi的计算公式为

(3)

式中:E0为冻融循环前相对动弹性模量;Ei为i次冻融循环试验后相对动弹性模量。

以200次冻融循环为例,对照组、H-1组、H-2组、H-3组、H-4组、H-5组的相对动弹性模量损失率依次为61.23%、31.71%、34.05%、39.24%、43.08%、48.09%。掺入橡胶颗粒后,相对动弹性模量损失率明显降低,橡胶颗粒粒径越小,相对动弹性模量损失率越低,所得规律与文献[20]相似。粒径在0.165~0.315 mm时,橡胶集料混凝土相对动弹性模量损失率仅为普通混凝土的51.79%。这是由于掺入较小粒径的橡胶颗粒,堵塞了孔隙,阻碍了外界Na+、K+等有害物质进入混凝土内部,降低了孔隙间浓度差,抑制了水的流动。此外,橡胶为弹性体,橡胶集料增加了混凝土的延性,吸收了冻融循环产生的膨胀力,抑制了裂缝产生,减小了混凝土剥落现象。因此橡胶集料混凝土质量损失和相对动弹性模量损失均低于普通混凝土。

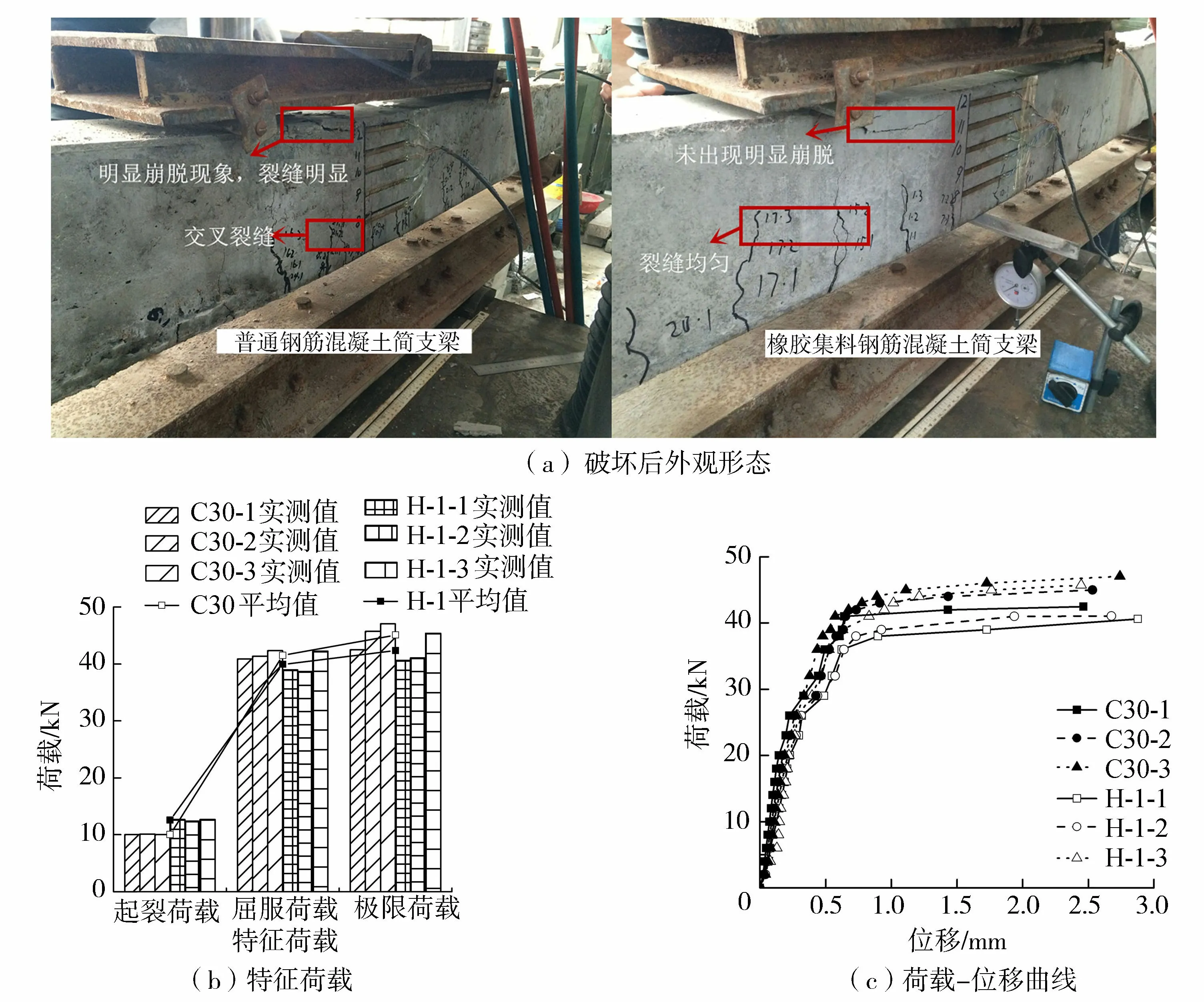

图10 简支梁抗弯试验

2.7 简支梁抗弯试验

由上述试验结果可知,橡胶颗粒粒径在0.165~0.315 mm时,混凝土耐久性最好。因此根据耐久性最优配合比,制备了橡胶集料钢筋混凝土简支梁,进一步验证其在工程中应用的可行性。

两种混凝土简支梁破坏后外观形态如图10(a)所示,特征荷载(起裂荷载、屈服荷载、极限荷载)变化规律如图10(b)所示。对照组梁与H-1组梁加载后的变化规律基本相同。加载初期,未达到起裂荷载,梁处于弹性阶段,跨中产生最大竖向位移。随荷载增加,梁的跨中附近首先出现细微裂缝,进入带裂缝工作阶段,对照组梁、H-1组梁起裂荷载分别为10.04 kN、12.58 kN,H-1组梁起裂荷载高于对照组梁20.19%;随荷载继续增加,新裂缝产生,原有裂缝扩展,但扩展速率较为缓慢,当荷载分别达到41.52 kN、39.94 kN时,纵向钢筋屈服,荷载完全由混凝土承受,梁进入屈服阶段;荷载继续增大,混凝土裂缝快速延伸,应变仪读数溢出,千分表表针快速转动,当荷载分别达到45.09 kN、42.34 kN时,梁完全失去承载能力,H-1组梁极限荷载比对照组梁低6.10%。通过梁破坏后的外观形态可以看出,对照组梁受压区混凝土出现较为严重的崩脱现象,加载后期两条裂缝出现了交叉,H-1组梁破坏后较为完整,且裂缝分布更为均匀。荷载-位移曲线变化规律如图10(c)所示,当荷载为4 kN时,对照组梁、H-1组梁位移分别为0.048 mm、0.069 mm;当荷载增至20 kN时,位移分别为0.169 mm、0.221 mm;当荷载达到38 kN时,位移分别为0.557 mm、0.743 mm,由此可见,相同荷载作用时,橡胶集料混凝土简支梁变形能力有所增加。这是由于掺入橡胶颗粒后,梁的弹性明显提高,受力时收缩能力增强。在橡胶集料混凝土开裂过程中,裂缝开展遇到橡胶颗粒后,尖端断裂能被橡胶颗粒吸收并消耗释放,阻止了裂缝的延伸扩展。因此橡胶集料钢筋混凝土简支梁起裂荷载高于普通C30钢筋混凝土简支梁,且没有发生严重的崩脱现象;而橡胶的强度、弹性模量等力学特性均低于砂子,因此加载后期其屈服荷载、极限荷载均低于普通C30钢筋混凝土简支梁,但橡胶集料混凝土与钢筋的协调工作能力明显优于普通混凝土,导致屈服荷载、极限荷载的降幅并不明显。综上所述,橡胶颗粒粒径在0.165~0.315 mm时,混凝土耐久性得到了明显提高,梁构件的完整性更好,且强度并没有产生明显削弱,因此0.165~0.315 mm为最优取代粒径,此种混凝土适于在工程中应用。

3 结 论

a. 随着橡胶颗粒粒径增大,橡胶集料混凝土含气量有所下降,坍落度则呈先减小后增大的趋势,存在最不利粒径使混凝土工作性最差,因此在实际工程中应注意平衡橡胶粒径引气作用和饱水能力间的关系。

b. 混凝土抗压强度随橡胶颗粒粒径减小而下降,但掺入小粒径橡胶颗粒有助于保证混凝土的完整性,由此可见小粒径橡胶集料混凝土适于应用在承载能力要求低的构件中。

c. 橡胶集料混凝土耐久性高于普通混凝土,存在最优取代粒径,使混凝土抗氯离子渗透能力、抗水渗能力、抵抗冻融循环破坏能力达到最好,因此小粒径橡胶集料混凝土可以应用在耐久性要求高的水利工程构件中。

d. 采用耐久性最优配合比制备的橡胶集料钢筋混凝土简支梁与普通钢筋混凝土简支梁相比,起裂荷载高,变形能力好,破坏后保持了较好完整性,且没有发生崩脱现象,同时屈服荷载与极限荷载并未出现明显降幅,因此采用粒径最优配合比配制的橡胶集料混凝土可以在工程中应用。