深圳市某国际学校清水混凝土工程施工技术交底

潘亚波 李崇亚

(1 深圳市水泥及制品协会;2 深圳市金鑫混凝土有限公司)

0 引言

近年来,清水混凝土因采用现浇混凝土的自然表面效果作为饰面,具备表面平整光滑、色泽均匀、棱角分明、无碰损和污染等效果,不同于普通混凝土,不需做任何外装饰且整体显得天然、庄重,因此受到市场的青睐而广泛使用。目前清水混凝土已广泛应用于机场、桥梁、地铁等市政工程,在民用建筑中也得到了普遍应用。

深圳市某国际交流学院项目位于深圳市福田区,该项目规划总用地面积约2.18 万m2,总建筑面积10.29万m2,其中计规定性计入容积率的总建筑面积72457.21m2,地上共9 层,建筑面积为12375.51m2,地下共二层,建筑面积为18043.20m2,整个项目外墙采用C25~C50 的清水混凝土设计施工。

本文主要结合该工程实际案例,从原材料优选、配合比设计、施工过程控制等方面对清水混凝土施工技术进行阐述,希望对同类工程提供相关经验,为大力推广清水混凝土提供技术支持。

1 原材料选择

⑴水泥:水泥宜选用同一生产厂商生产的同一标号和批号的水泥,且硅酸盐水泥、普通硅酸盐水泥和矿渣硅酸盐水泥优先考虑。本工程采用海螺P·O42.5R 水泥,其熟料的化学成分和物理性能如表1、表2 所示。

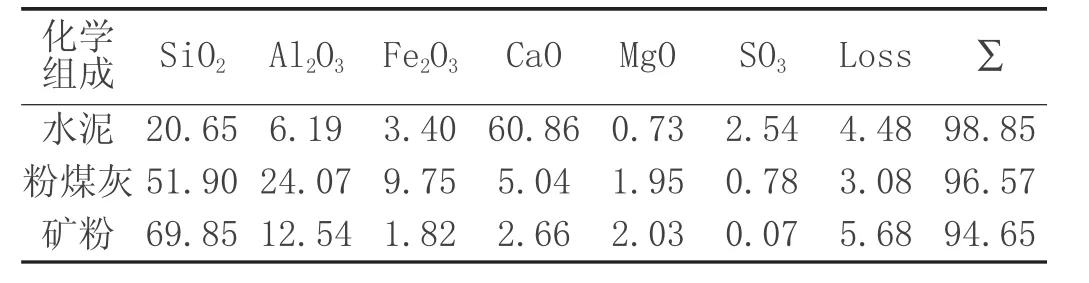

表1 水泥和粉煤灰的化学成分

表2 水泥的物理性能

⑵碎石:应选择颜色均匀、表面洁净且连续级配的碎石,生产上需严格控制碎石含泥量和泥块含量。本工程选用惠州博罗产级配良好碎石,粒径在5mm~25mm,含泥量不大于1%,表观密度为2750kg/m3,含泥量为0.2%,泥块含量0.1%。

⑶砂:应选择质地坚硬,级配良好的中砂,严格控制含泥量和泥块含量。本工程选用级配良好水洗中砂,表观密度为2680kg/m3,细度模数2.8,含泥量为0.3%,泥块含量0.2%。

⑷粉煤灰:采用妈湾电厂生产的Ⅱ级粉煤灰,密度为2.46g/cm3,需水量比96%,28 天活性达80%,其化学成分如表1 所示。

⑸矿粉:采用唐钢S95 级矿粉,28 天活性达100%,其化学成分如表1 所示。

⑹外加剂:选用东莞市砼帆实业有限公司生产的TPC-2000 型聚羧酸高性能减水剂,固含量20%,混凝土减水率≧30%。

⑺水:本试验中搅拌用水采用洁净自来水。

2 配合比设计

清水混凝土与普通混凝土比较,必须避免普通混凝土表面蜂窝、空洞、麻面等缺陷,做到表面平整、棱角方正、线条柔顺、色泽均匀,结构允许偏差须达到装饰抹灰后的质量标准,因此清水混凝土配合比设计是其中关键技术。

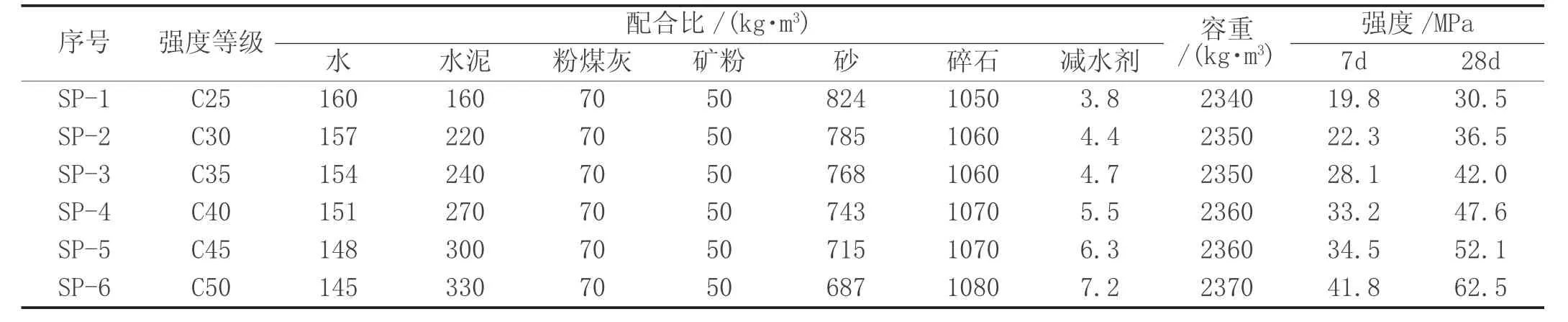

根据本工程要求,试验选取强度等级为C25~C50的混凝土配合比进行设计,生产前混凝土配合比经过反复试验对比,严格控制混凝土坍落度控制在180±10mm,通过调整混凝土外加剂掺量、砂率,保证混凝土2小时坍落度损失小于20mm,使得配置的混凝土在满足强度前提下,具备良好的和易性,并取样观察硬化混凝土的色差、外观以满足清水混凝土要求,见图1、图2 所示。混凝土配合比及混凝土性能见表3 所示。

图1 混凝土工作性能检测

图2 硬化混凝土色泽检测

表3 混凝土配合比及性能

3 施工过程控制

3.1 浇筑前准备工作

⑴模板应具备良好的平整度、刚度且均匀对称。此外模板表面应无污染、无破损、清洁干净,严格控制模板表面平整度在2mm。

⑵钢筋应做好防雨防潮措施,避免钢筋长时间放置导致表面生锈、污染模板而影响清水混凝土的外观质量。

⑶浇筑前需先清理模板内垃圾,保持模板清洁、无积水,并在模板上涂抹无色、均匀的脱模剂。钢模板宜选用油性脱模剂,木模板选用水剂脱模机,严禁使用废机油。

⑷清水混凝土应尽量选用面板幅度较大的版面材料,以减少拼缝。保证模板几何尺寸精度,根据清水混凝土表面平整度的要求,模板间接缝高度不应大于2mm。

3.2 混凝土的搅拌与运输

⑴清水混凝土要保证是同一配合比,并保证生产的原材料不变。生产上应采用正确的投料方式,每种原材料计量误差应在规定范围内。

⑵混凝土搅拌时间不够会造成组分不均匀,从而影响清水混凝土表面产生色差。生产上应严格控制搅拌时间,搅拌应采用强制式搅拌机,且搅拌时间要比普通混凝土延长20~30s。

⑶应根据气候条件、运输时间、砂石含水率变化、混凝土坍落度损失等,适当调整外加剂掺量,严禁添加配合比以外的搅拌用水。现场准备适量的外加剂,预备调整混凝土使用。

⑷清水混凝土应具备良好的和易性,混凝土拌合物运输至现场后坍落度应满足设计要求。混凝土达到工地应无离析、泌水现象,且混凝土2 小时坍落度损失应小于20mm。

⑸进场混凝土应安排技术人员逐车检测坍落度,目测混凝土外观、色泽,以及是否有离析、泌水现象,并做好详细记录,不满足要求予以退回处理。

3.3 混凝土的浇筑及振捣

清水混凝土的浇筑工作包括摊平、捣实和抹面修整等工序。浇筑工作的好坏,直接影响清水混凝土机构的整体性和外观质量,是清水混凝土工程施工的关键性工作,实际浇筑过程中应严格按照以下要求进行操作。

⑴若混凝土厚度较大,机械振捣的性能达不到影响深度,或者混凝土厚度很大,配筋密室影响振捣时,应进行分层浇筑。

⑵清水混凝土浇筑方向应从远至近,依次后退,采取“一个斜坡、薄层浇筑、循序渐进、一次到位的原则”。

⑶清水混凝土振捣时间要充分,内部振捣器插点要均匀分布,严禁出现过振、漏振现象,振捣时应从中间开始向边缘分布,且振捣均匀。对于边角处要多插,防止混凝土柱、梁缺角及蜂窝的发生。

⑷振捣过程应避免碰撞模板、钢筋、芯管或预埋件,每一点的振动时间,应以混凝土表面不再下沉、无气泡溢出为止。混凝土先后两次浇筑时间间隔不超过30 分钟,第二次浇筑前,要将振捣棒插入下层混凝土中50~100mm,使浇筑的混凝土形成均匀密实的结构。

⑸若混凝土倾落的自由高度大于2m,会导致清水混凝土表面发生分层,出现色泽不均匀现象。因此,当自由下落高度较大时,应使用溜槽或串筒。

⑹振捣过程中,尽可能减少砂浆的飞溅,并及时清理掉溅于模板内侧的砂浆。

4 混凝土的养护

清水混凝土养护过程主要是注意把握养护时机及养护时间,并选用合理的覆盖物对混凝土表面进行养护。

⑴混凝土养护时间一般不得少于14d,应在浇筑后及时对混凝土进行养护,养护时间过短会使混凝土成型后缺水出现不正常的收缩、裂缝、崩落等现象,影响混凝土表面外观。

⑵清水混凝土的养护要求比普通混凝土养护更严格。混凝土立面结构拆模后应立即养护,墩柱在拆模后及时采用塑料薄膜包裹,并在墩顶洒水养护。梁板混凝土浇筑完毕后,及时用土工布覆盖进行保湿养护。

⑶为避免清水混凝土表面形成色差,拆除模板后混凝土不宜直接用草帘或草袋覆盖,以免造成污染,应采用干净的塑料薄膜覆盖养护。

5 混凝土成品保护

⑴清水混凝土在交工前,宜选用塑料薄膜进行保护,防止混凝土表面受到污染。

⑵清水混凝土的后续施工工序,不得损伤或污染前面工序已完成的清水混凝土成品,必要时接触点应垫橡皮板,避免划伤,特别是预制梁安装时,应注意对梁板棱角的保护。

⑶不允许擅自对混凝土成品表面进行修补与表面喷涂施工。

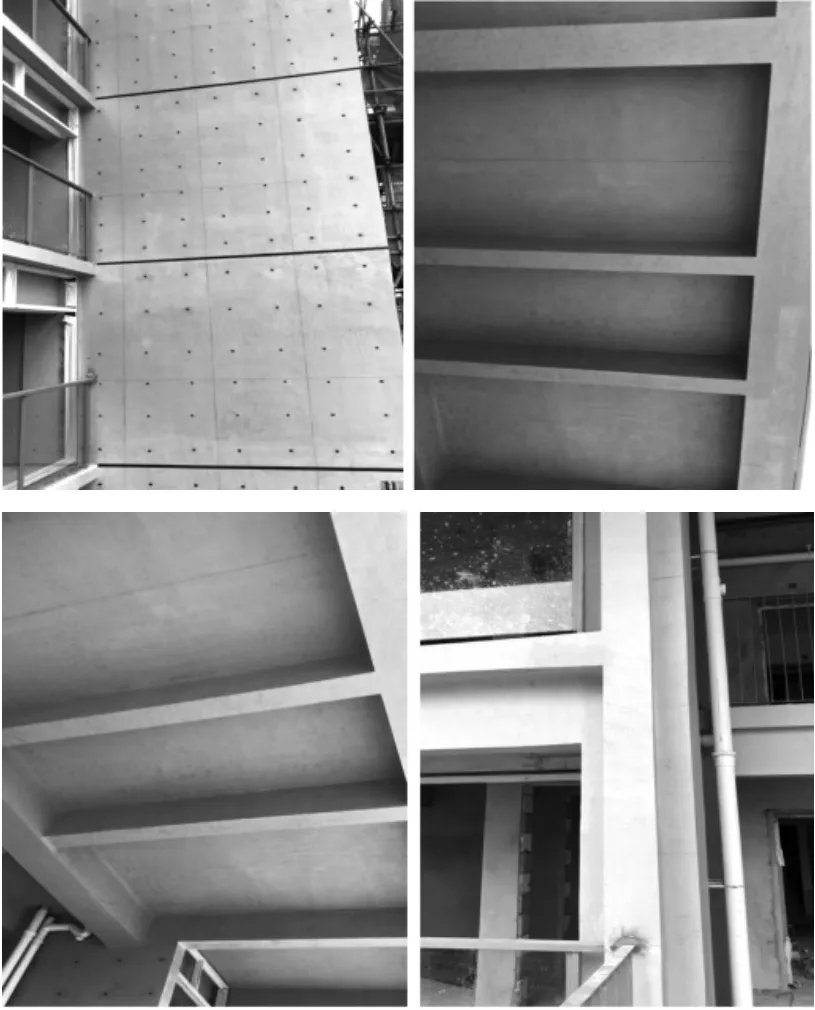

本工程完工拆模后,表观自然色,表面色泽均匀,颜色一致。在自然光下,肉眼看不到明显的色差,表面未有明显的蜂窝、麻面和表面损伤等,且未出现污染和斑迹,梁柱节点或楼板与墙体交角、线、面清晰,混凝土未经过修补,整个饰面视觉感官效果良好,受到了业主一致好评,见图3 所示。

图3 工程完工图

6 经验总结

⑴对于清水混凝土而言,原材料的稳定和优质是前提,没有好材料,清水混凝土生产只是空谈,因而生产上不应过多考虑其经济性,应综合考虑整体性价比。

⑵对于技术人员来说,清水混凝土的成功设计、生产来自于大量的基础试验、数据积累,混凝土企业技术人员在生产前应做充分的准备工作。

⑶浇筑及养护是清水混凝土施工的关键,施工人员施工前应达成共识,并做好施工技术交底工作,严格按照要求作业,管理人员对每个环节做好控制。

⑷考虑到工程的重要性,施工方和混凝土生产企业必须全力配合,确保每次供应能够顺利进行。