车轮不平衡对卡车NVH性能的影响

蒋树勋,万方军

(山西大运汽车股份有限公司,山西 运城 044000)

NVH(噪声、振动与声振粗糙度)性能是车辆性能的重要指标之一,也是各大汽车厂商提升产品市场竞争力的主要手段之一。重型卡车尤其是牵引车的消费者对NVH性能的要求更高。运用有限元仿真方法在产品设计初期对设计方案的NVH性能进行预测,可有效降低产品后期出现NVH问题的风险,提高产品的市场竞争力。

由于制造工艺或安装等方面原因,重型卡车的制动鼓、轮辋、轮胎等可能出现质量分布不均匀的现象,在车辆行驶过程中,由于车轮高速运转,必然产生不平衡的旋转惯性力或惯性力矩,进而引起整车振动。这种振动激励频率是由车轮半径和车速决定的一定频率范围内的激励,如果该频段内存在车架、驾驶室或其他系统固有频率,将引起结构共振,尤其是该频率在车辆的常用转速范围内出现,对于产品的NVH性能更是绝对不能容忍。要解决这个问题,一方面需从激励源上提高制造精度和安装工艺,另一方面需从振动传递路径上降低系统对车轮不平衡激励的敏感度,尽量减少振动、噪声的传递。通过车轮不平衡激励响应计算可对从车轮到座椅导轨及方向盘等与驾驶员有接触的部件的传递函数进行预测分析,并判断设计方案是否需要改进。

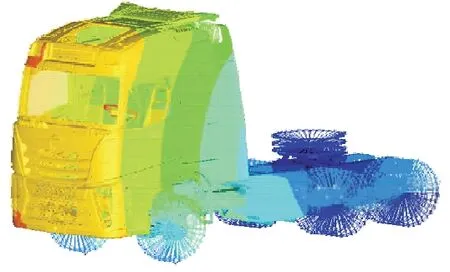

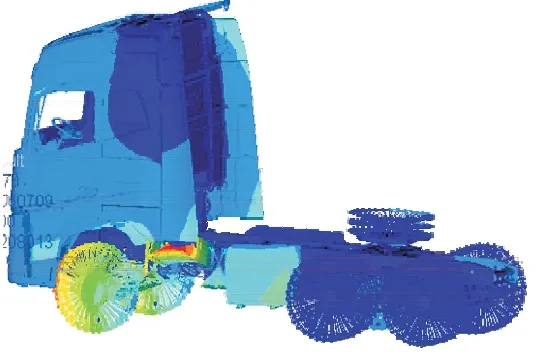

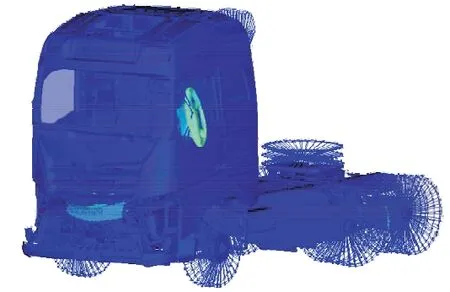

1 重型卡车整车模型的建立

重型卡车的整车有限元模型建立较复杂,尤其是各相对运动部件运动关系的建立和局部坐标系的运用较繁琐,需耐心检查确认。整车模态分析全局坐标系:原点位于前轮中心线、车架左右对称面内,x轴以相对车架向后为正,y轴以相对车架向右为正,z轴以向上为正。整车模型中进行相对运动关系建模和刚度系数、阻尼系数定义时会运用大量局部坐标系,进行模态分析前需对各关键节点的局部坐标系进行确认。整车有限元建模统一采用长度(mm)、质量(t)、弹性模量(MPa)、密度(t/mm3)、力(N)、频率(Hz)的单位系统,单元平均尺寸10 mm×10 mm。粘胶用Solid单元表示,焊点采用Connector 建立,点焊单元类型为ACM[Detached (T1+T2)/2],焊接翻边保证至少两排单元。铆接铆钉和螺栓连接采用刚性单元模拟。整车模型中动力总成不需建立详细模型,在其质心位置建立包含质量和惯量信息的质量单元表示即可。轮胎模型采用线性轮胎。建立的整车有限元模型见图1。

图1 重型卡车整车有限元模型

2 整车有限元模型的标定

为使有限元模型能准确反映实际整车的NVH性能,对有限元模型进行试验标定。由于重型卡车整车模态试验难度较大,先进行整车模态分析。对于整车振型,通过计算得到整车各常见模态振型,看其振型是否符合车辆的实际运动状态、频率是否符合经验值;对于部分可通过试验测得的模态,如前、后桥簧载质量和簧下质量频率等,通过仿真和试验对标,两者的频率相差控制在10%以内。

对整车进行模态分析,计算前50阶模态,部分振型见图2~8。通过仿真计算得到的车辆转向模态、行驶模态等振型与车辆的实际运动状态一致。

图2 转向模态(-1.24 Hz)

图3 前悬架簧载质量模态(-2.15 Hz)

图4 后悬架簧载质量模态(-10.31 Hz)

图5 前轮同步跳动模态(-12.65 Hz)

图6 前轮异步跳动模态(-13.02 Hz)

图7 方向盘横向摆动(-21.59 Hz)

图8 方向盘纵向摆动(-27.51 Hz)

通过试验在整车上测得部分总成的局部模态,有限元仿真结果与试验结果对比见表1。有限元计算结果与试验测试结果的相对误差小于10%。

表1 模态测试与有限元仿真结果对比

仿真计算及试验测试结果都表明所建立的整车有限元模型能反映车辆的实际状态。

3 车轮不平衡振动传递函数计算边界条件

3.1 车轮不平衡载荷分析

车轮转动时,不平衡质量引起的不平衡力作为激振力,会使车轮产生上下振动和绕主销的左右摆动,不考虑车轮倾角和不平衡质量在轮宽上分布的影响,只研究车轮在竖直平面内的上下振动。车轮上下振动可简化为单自由度的受迫阻尼振动,车轮不平衡力可简化为图9。

ω为车轮角速度(deg/s);m为不平衡质量(g);r为车轮半径(m)。

将载荷施加在各轮轮心处,分别计算左前轮静不平衡、左中轮静不平衡、左后轮静不平衡、左前轮动不平衡、左中轮动不平衡、左后轮动不平衡6种工况。车轮不平衡见图10。

图10 车轮不平衡示意图

车轮静不平衡力为:

Fx=mrω2sin(ωt)

Fz=mrω2cos(ωt)

车轮静不平衡力矩为:

Mx=FzL

Mz=FxL

车轮动不平衡力矩为:

Mx=mrDω2sin(ωt)

Mz=mrDω2cos(ωt)

式中:m为不平衡质量;r为不平衡质量半径;L为加载点与不平衡质量在轮轴上投影点的距离;D为内外轮缘距离;ω为角速度。

3.2 输出响应

由于驾驶员与卡车的感触最明显的位置是方向盘和座椅,仿真分析时输出响应点为驾驶员座椅导轨与车身底板连接点及方向盘三点钟方向的加速度响应。

3.3 分析原理及方法

3.3.1 分析原理

机械系统的运动方程为:

(1)

[C]=α[M]+β[K]

(2)

式中:[C]为比例阻尼;α和β为比例常数。

对式(1)、式(2)进行变换,令:

(3)

得到:

(4)

根据式(4),Qs等同于具有质量ms、刚度ks、阻尼cs的单自由度系统在模态激励作用下的响应。

由上述方法得到系统在实模态条件下进行响应计算的模态模型。进行模态分析的目的是确定系统模型及响应模态参数,一般采用两种方法进行计算:一是利用多点激励方法直接将系统的全部纯模态激励出来,然后求得系统全模态参数;二是通过单点激励的方法测量并计算激励点与测点之间的传递函数,然后建立系统传递函数矩阵进行分析,得到系统全部模态振型及模态参数。

由上述系统响应计算公式,假设在结构的j点作用有激励Fj,经过推导及变换,得到:

(5)

式(5)即为系统在i和j点之间的传递函数。

3.3.2 分析方法

采用有限元方法分析车轮不平衡激励在整车系统中的响应,也就是车轮不平衡激励的振动传递函数。采用Nastran的Sol111求解器进行仿真计算。

4 车轮不平衡振动响应分析结果

对整车有限元模型进行求解,计算得到驾驶员座椅导轨与车身底板连接点及方向盘三点钟方向的加速度响应曲线(见图11~22)。

图11 前桥静不平衡激励座椅导轨加速度曲线

图12 后桥静不平衡激励座椅导轨加速度曲线

图13 前桥动不平衡激励座椅导轨加速度曲线

图14 后桥动不平衡激励座椅导轨加速度曲线

图15 前桥静不平衡激励方向盘加速度曲线

图16 后桥静不平衡激励方向盘加速度曲线

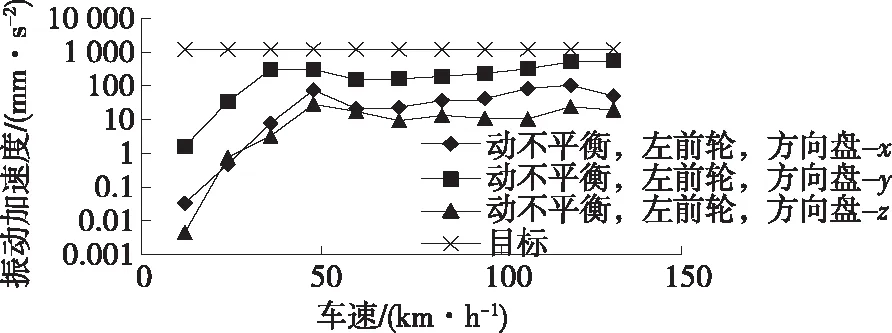

图17 前桥动不平衡激励方向盘加速度曲线

图18 后桥动不平衡激励方向盘加速度曲线

图19 中桥静不平衡激励座椅导轨加速度曲线

图20 中桥动不平衡激励座椅导轨加速度曲线

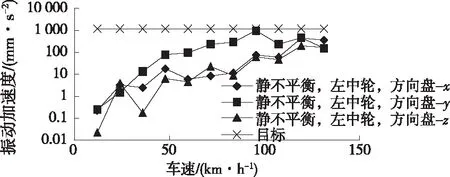

图21 中桥静不平衡激励方向盘加速度曲线

图22 中桥动不平衡激励方向盘加速度曲线

从图11~22可看出:在左前、左中、左后车轮的不平衡激励中,方向盘及座椅导轨与车身底板连接点的加速度响应在该车的设计速度内,均未超出目标值,表明该车的车轮不平衡激励对整车抖动的贡献在可接受范围内。

5 试制样车测试结果

在试制车辆下线后,对其进行NVH性能测试(见图23),测试结果见图24、图25。

图23 部分试验传感器的布置位置

图24 设计车与竞品车的平顺性对比

图25 设计车与竞品车方向盘振动加速度对比

从图24、图25可看出:在牵引车的常用车速范围内,设计车的平顺性及关键点的振动性能均优于市场上同类型竞品车,试制样车试验结果与仿真分析结果基本一致。

6 结论

该文运用有限元方法对某重型卡车的车轮不平衡振动传递函数进行分析,结果表明该车在设计速度内的轮胎不平衡激励响应在合理内。实车试验也证实该车在设计速度内没有明显的抖动,表明运用有限元方法对卡车轮胎不平衡响应进行仿真分析,能准确预测设计方案的NVH性能,为卡车的NVH性能设计方案提供依据,为新产品NVH性能提升提供技术储备。