新型铸轧机压下系统设计

许春园

摘 要:本文综合考虑目前铸轧机压下系统的优缺点,设计出一种新型的铸轧机同步压下系统。压下系统采用电液双压下装置,先双侧电机驱动粗调辊缝,再利用液压伺服油缸进行同步精确调整,既能利用粗调实现快速压下,又利用精调满足控制精度的要求,实现了对铸轧机辊缝的双精度调节。此压下系统用一个液压缸同时转动双侧的压下螺母,实现同步微调辊缝。前后调节相对独立、动作协调。压下螺母采用主副双螺母结构,在回调时能实现对螺纹回程间隙的补偿,进一步提高辊缝调节的精度。通过分析比较,新型铸轧机压下系统具有双精度调节、同步性好、操作方便、设备制造成本低等优点,对提高双辊铸轧机的工作性能有一定的实际意义。

关键词:双精度压下;互无干涉;同步微调;主副螺母

1 绪论

双辊薄带连铸技术是一种近终形的新型短流程薄带钢生产技术,具有巨大的技术和经济潜力,被寄期望为薄板坯连铸连轧技术后的下一代生产工艺。

目前,双辊薄带连铸在工业化生产中还有很多技术瓶颈有待突破,如铸轧速度的稳定性、产品的表面质量、薄带厚度的均匀性等。在铸轧生产过程中,影响产品质量的参数很多。铸轧力和辊缝调节是决定铸轧过程能否稳定进行的两个关键动态参数,其中铸轧力的变化也是直接影响薄带内部质量和表面质量的重要因素。控制铸轧力和辊缝的精确程度,是导致薄带厚度不均、漏钢和铸带表面质量差等问题的直接因素。本文针对上述生产实际问题,深入学习双辊铸轧关键技术,对现有的铸辊辊缝压下技术进行广泛对比、细致研究,设计出一个铸轧机同步压下系统。本新型铸轧机压下系统,相比现有的铸轧机压下装置的调整精度有很大提高,结构相对简洁,对双辊铸轧技术的发展具有一定的理论指导意义和实用参考价值。

2 传统轧机压下系统

传统的铸轧机大多是利用机械弹簧来控制铸轧力。在实际应用过程中,机械弹簧的弹簧系数是关系整个铸轧过程能否稳定进行的重要因素。假如压下装置的机械弹簧系数小,在液体钢水处能平衡铸轧力,由于已经凝固的金属对铸轧辊有较大反作用力,会使钢带的截面形状产生很大的误差。相反,假如压下装置的机械弹簧系数较大,弹簧对铸轧力的变化反应迟钝、滞后,这样就会使铸轧力控制不稳定,从而导致薄带质量差甚至出现断带现象。西方国家的一些薄带铸轧机控制辊缝和铸轧力多采用液压伺服系统。液压伺服系统操作特性良好,铸轧生产运行稳定、工作可靠,但液压伺服系统相比于机械弹簧系统结构复杂,且辊缝是通过左右两个液压缸分别压下,相比机械系统液压系统的同步性较差。

目前普通轧机压下系统多采用双电动机带动双侧压下螺丝分别压下。工作过程中,压下螺母固定不动,压下螺丝在外力矩作用下旋转并产生轴向位移,与压下螺丝固定在一起的轴承座也相应产生轴向位移,从而达到调节轧辊辊缝的目的。这种情况下,轧辊辊缝的调节量取决于压下螺丝的导程,调整的幅度大小不容易掌握,也不容易得到较高的调节精度。另一方面,左右两个电动机带动压下螺丝单独调整很难保证同步性,导致轧辊轴线倾斜给带钢的断面形状造成一定误差。

3 新型铸轧机压下系统的设计

综合考虑目前轧机压下系统的优缺点,本文按照既能实现铸轧辊快速压下的目的,又能提高辊缝调节精度的要求,前期利用Auto CAD软件设计出新型铸轧机压下系统总体布局方案,再用三维软件画出各零件实体模型,并进行虚拟装配,检验干涉并修改,最终设计出了一种全新的铸轧机压下系统,该系统具有左右辊缝调节同步性好、操作方便、可实现双精度调节、设备易于加工制造等优点。

3.1 同步压下系统的结构和原理

新型同步压下系统操作简单方便、能实现双精度调节、机械结构紧凑,结构原理图如图1所示。

辊缝调节的第一步是粗调,利用双侧同步电机驱动压下完成,保证了同步性,并实现快速开启辊缝。辊缝调节的第二步是精调,由一个液压缸带动双侧压下螺丝实现左右同步精确调整,在辊微调缝和进行小辊缝开浇时主要用精调。

粗调调节过程和原理:根据生产产品的规格和要求给辊缝设定一个初始数值,开启电动机1,电动机利用蜗轮蜗杆2、3带动压下螺丝4转动,此时液压缸背压,与活塞杆固定连接的齿条8在背压作用下作用于扇形齿轮9,固定住压下螺母6使其保持不动,实现压下螺丝与压下螺母的相对转动。压下螺丝产生轴向位移并推动轴承座10,实现辊缝快速调整,也就是粗调。

精调调节过程和原理:当辊缝值接近设定目标值时,关闭电动机,依靠蜗轮蜗杆的自锁性,实现压下螺絲的周向固定,启动液压缸7,液压缸的活塞杆推动齿条,齿条带动与之相啮合的两侧扇形齿轮转动,扇形齿轮带动两侧压下螺母同步转动,实现微调辊缝,即精调。

3.2 主要参数的选取及结构的实现

3.2.1 主要参数的选取

在新型铸轧机压下系统结构的设计计算中,参数的选择首先要满足工作强度需求,符合机械加工工艺要求,并考虑装配空间和总体制造成本因素。

新型压下系统的主要零件及其参数:

压下螺丝:选用锯齿形螺纹,螺距P=3,线数n=1,外径D=52;

蜗轮蜗杆:选用有自锁性的单头渐开线型蜗杆(ZI);

蜗杆线数:Z1=1;

蜗轮齿数:Z2=62;

标准模数:m=mx=mt=2.5mm。

3.2.2 结构的实现

粗压下结构:电动机与蜗杆之间采用联轴器联接;蜗轮通过键与压下螺丝联接;压下螺母安装在机架上,与机架之间使用推力球轴承,实现螺母的轴向定位。

精调结构:液压缸直接固定在铸轧机机架上,齿条与活塞杆固定连接在一起,齿条带动的两个扇形齿轮与两侧的压下螺母采用键连接。

3.3 关键技术

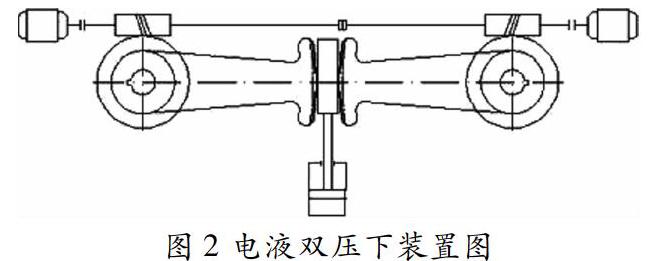

(1)新型辊缝调节装置粗调、精调时,前后动作没有干涉、衔接协调。本文选用有自锁性的蜗轮蜗杆传动,又从结构上保证压下螺母周向可转、轴向固定,解决了粗、精调衔接问题,如图2所示。

(2)左右辊缝同步压下。用一个液压缸同时推动左右两侧齿条,带动双侧的压下螺丝同时转动,实现辊缝的同步微调。

(3)压下螺母选用主副双螺母结构,在螺纹的往返运动中有效消除了螺纹的回程间隙,大大提高了调整辊缝的精度。

主、副双螺母和压下螺丝的螺纹选用锯齿形牙型。双螺母中的主螺母发挥原有螺母的作用,副螺母的螺牙背面与压下螺丝螺牙的背面紧贴,在螺纹的往复运动过程中始终确保副螺母与压下螺丝螺牙接触面之间无缝隙。在副螺母的支撑作用下,主螺母螺牙与压下螺丝螺牙接触面始终紧贴在一起,从而使压下螺丝达到自平衡,有效消除压下螺丝回松的缺陷,保证了辊缝调整的精度,从而提高薄板截面形状精度。

4 结论

本文设计了一种新型的铸轧机同步压下系统,可有效克服现有技术存在的缺点,提高板厚精度。采用先双侧同步电机驱动粗压下,再利用液压伺服油缸进行同步精确调整辊缝,双精度调节辊缝,可快捷、准确地调节辊缝达到要求值。既满足控制精度,又能快速压下,以实现铸轧机的稳定工作。用可以实现自锁的蜗杆传动,采用一个液压缸推动齿条,同时转动左右两侧的压下螺母,实现同步微调辊缝,简化了系统结构,降低了成本。

参考文献:

[1]赵红阳,胡林,李娜.双辊薄带铸轧技术的进展及热点问题评述[J].鞍钢技术,2007,(6):15.

[2]刘允平,薛培忠,吴卫平.双辊薄带坯连铸机的设计特点[J].上海钢研,1996,(5):2432.

[3]曹光明,吴迪,张殿华,等.双辊薄带钢铸轧机在线监测及过程模型的建立[J].冶金自动化,2007,31(3):1518.

[4]邸洪双,鲍培玮,苗雨川,王国栋,刘相华.双辊铸轧薄带钢实验研究及工艺稳定性分析[J].东北大学学报,2000,21(3):274277.

[5]张友明,杜润生.型钢精轧机压下装置微调机构的设计[J].机械工程师,2004(10):7072.

[6]王燕,杨双成.铝带可逆热轧机电动压下装置的设计与计算[J].有色金属加工,2003,32(5):4850.

[7]陈秀敏.轧机压下螺纹副微尺度理论与实验[D].燕山大学博士学位论文,2005.