长距离定向钻孔预抽瓦斯区域消突技术研究

王晓东

(山西石港煤业有限责任公司,山西 左权 032600)

1 工程概况

石港煤业公司位于左权县城北13km 处,行政区划属左权县寒王乡管辖。矿井生产能力0.9Mt/a,采用斜井开拓方式。石港煤业15107 工作面地表位于跑马梁以西,简会村以东,东义沟以南,刘家庄以北,地面标高+1284~+1373m,井下标高+998~+1055m,平均埋深约为280m。15#煤层厚度6.8~7.63m,均厚7.2m,煤层倾角最大10°,最小5°,平均倾角7°,可采性指数为1,厚度变异系数为11%,为稳定煤层,属井田内主要可采煤层,结构简单-较简单,含夹矸0~3 层,夹矸岩性为炭质泥岩。石港煤业CH4绝对涌出量为158.67m3/min,15#煤层CH4相对涌出量为26.2m3/t,瓦斯最大压力为2.35MPa,是煤与瓦斯突出矿井,瓦斯突出危险严重制约着煤矿生产。通过长距离定向钻孔预抽瓦斯能够有效降低工作面瓦斯压力,以达到消突的目的,通过预抽进而降低煤层瓦斯含量,提高采掘速度和确保安全生产。以15107 工作面为背景,对长距离定向钻孔预抽本煤层瓦斯进行防治煤与瓦斯突出的应用研究。

2 长距离定向钻孔瓦斯抽采参数模拟研究

2.1 建立数值模型

根据现场实践经验及相关研究成果,决定定向长钻孔瓦斯预抽效果的主要参数有钻孔直径、抽采负压、钻孔间距等。由于定向长钻孔的施工具有不可逆性[1-2],因此为了在石港煤业15107 工作面取得理想的瓦斯预抽效果,采用COMSOL 软件根据15107 工作面的具体情况建立数值模拟模型,对各个参数进行模拟分析,进而确定最为合理的参数。COMSOL 是一款基于有限元方法的模拟软件[3-4],广泛用于解决实际工程中的复杂问题,主要步骤为建立模型→定义相关参数→划分网格→求解→提取需要的结果。本次建立的数值模型为瓦斯流场和应力场耦合数学模型,模型为二维模型,模拟工作面长度方向的竖直截面。模型长度为20m,高度为3.0m,瓦斯渗流场设置初始瓦斯压力为1.35MPa,模型上下边界为岩层,瓦斯流量为0。应力场边界条件:模型左右边界沿X 轴位移为0,上下边界垂直方向位移为0,模型上部边界施加7.0MPa(埋深280m)均布载荷。模型如图1 所示。

图1 数值模型示意图

2.2 钻孔直径对于抽采效果的影响

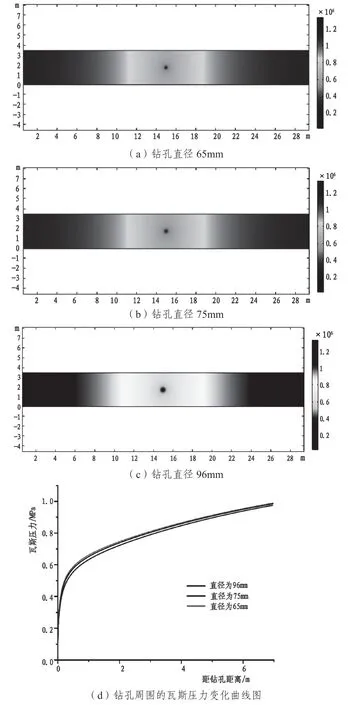

目前在我国常见的长距离定向钻孔直径主要有65mm、75mm、96mm[3],因此对三种钻孔直径条件下的抽采效果进行模拟。模拟时抽采负压为25kPa,瓦斯压力为1.35MPa,时间为120d,得到图2 所示的结果。

根据图2 所示结果可以看出,在同等条件下,钻孔直径对抽采效果具有较大的影响,有效抽采半径随着钻孔直径的增大而增大。定向钻孔钻进过程中,会使钻孔周围煤岩体破碎,裂隙发育,形成较大范围的瓦斯运移通道。钻孔直径越大,对钻孔周围煤岩体破坏的范围也就愈大,钻孔周围煤的暴露面也增大,钻孔的有效抽采半径越大。因此结合数值模拟结果可知,定向钻孔直径为96mm 时,其瓦斯预抽效果将明显优于直径为65mm 及75mm 时。

图2 不同钻孔直径下的数值模拟结果

2.3 钻孔抽采时间对抽采效果的影响

为了解抽采时间对抽采效果的影响,在钻孔直径为96mm,瓦斯压力和抽采负压不变的情况下,统计抽采60d、90d、120d 条件下煤层内瓦斯压力的变化,整理得到图3 所示的结果。

图3(a)所示结果为不同抽采时间条件下钻孔周围煤层内瓦斯压力的变化规律。由图可以看出,随着与钻孔中心距离的增大,煤体内的压力逐渐增大;抽采时间愈长,钻孔周围煤体内瓦斯压力越小。抽采时间90d 与60d 相比,煤体内瓦斯压力下降最为明显;抽采时间由90d 增大至120d,煤体内瓦斯压力的减小幅度明显减小。主要原因为刚开始抽采时,钻孔周围煤体内与钻孔之间瓦斯压力梯度较大,随着抽采时间的增大,压力梯度逐渐减小。图3(b)为距钻孔中心不同距离处瓦斯压力随抽采时间的变化。由图可以看出,随着抽采时间的增大,瓦斯压力的降低速率逐渐降低,且距离钻孔愈近的煤体内瓦斯压力下降速率愈快;随着与钻孔距离的增大,瓦斯压力梯度逐渐减小,因此瓦斯压力的下降速率也逐渐减小。综上可知,抽采时间应根据现场的实际情况进行分析,以将煤层内瓦斯压力降至0.74MPa为标准,确定瓦斯的抽采时间。

图3 不同抽采负压条件下模拟结果

2.4 基于数值模拟的抽采参数确定

同样采用COMSOL 软件对抽采负压对瓦斯抽采效果的影响进行了研究,结果表明抽采负压对煤体内瓦斯压力的影响不大,但是抽采负压与钻孔抽采瓦斯量呈正比,因此在条件满足的情况下,应尽可能采用较大的抽采负压。最终设计石港煤业15107 工作面定向钻孔直径为96mm,切眼附近煤体的抽采时间不低于120d(持续抽采),抽采负压选择25kPa。

3 长距离定向钻孔大区域瓦斯抽采技术

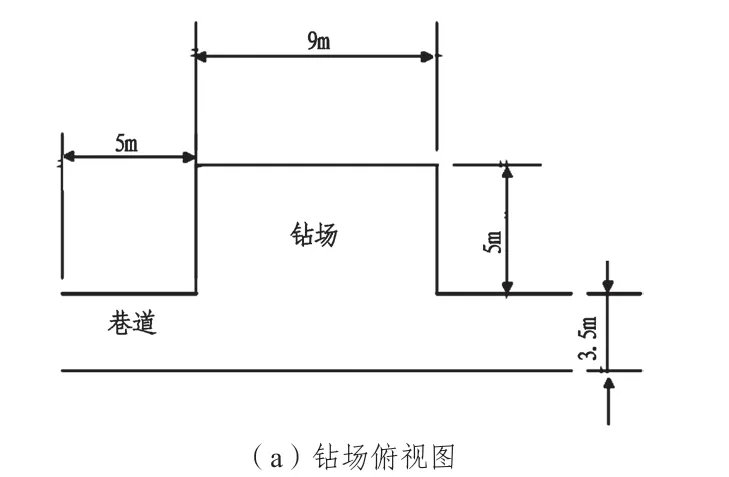

长距离定向钻孔钻场设置在15#煤层一采区行人通道,钻场位于15#煤层下方15~20m,钻孔目标地层为15#煤层15107 工作面即将回采的区域。钻孔主要采用底板梳状定向钻孔施工,每个钻孔总长度约600m 左右,每间隔50m 左右设一个分支孔进入15#煤层,然后在煤层中钻进50m,15107 工作面共布置14 个定向钻孔。钻孔水平间距为10m,主孔位于底板下部5m 岩层内。钻场扩帮深度5m,钻场长度9m,高度3m。钻孔在钻场处孔间距为0.8m,开孔处距离底板1.7m,钻孔平直段水平间距10m,钻孔沿煤层倾向覆盖140m 范围,沿走向覆盖600m。钻场俯视图及钻孔布置详情如图4 所示。

图4 钻孔及钻场布置详情

4 抽采及防突效果分析

为考察定向长钻孔的抽采效果,统计为期120d的抽采期间钻孔瓦斯纯量和瓦斯浓度随时间的变化规律,展示较为典型的两个钻孔如图5 所示。由图可知,随着抽采时间的延长,钻孔内瓦斯浓度和瓦斯存量均在逐渐减小,减小趋势较为平缓。各个钻孔抽采瓦斯最低浓度均在40%以上,最低抽采纯量也在0.5m3/min 以上,抽采效果良好。定向钻孔覆盖范围内煤炭总量为174054t,煤的原始瓦斯含量为26.2m3/t,定向钻孔抽采瓦斯总量为3748496m3,计算可得瓦斯抽采率为82.2%,起到了良好的抽采效果。抽采后煤层内瓦斯含量约为4.66m3/t,在现场采用水泥浆封堵钻孔的方法测试煤层内瓦斯压力,结果表明,瓦斯压力均在0.31~0.42MPa 之间。抽采后的瓦斯含量和压力均小于突出临界值8m3/t和0.74MPa,由此说明消突效果良好。

5 结论和建议

石港煤业15 号煤层为煤与瓦斯突出煤层,为保证矿井的安全高效生产,设计在15107 工作面进行长距离定向钻孔预抽瓦斯应用试验。采用COMSOL软件建立瓦斯流场和应力场耦合分析模型,确定定向长钻孔的直径96mm,抽采负压25kPa,抽采时间为120d,根据15107 工作面具体的情况设计钻场及钻孔的布置参数。现场应用期间监测定向长钻孔瓦斯抽采纯量和浓度的变化,各个钻孔抽采瓦斯最低浓度均在40%以上,最低抽采纯量也在0.5m3/min 以上,对钻孔覆盖区域煤体内瓦斯抽采率达到82.2%,瓦斯压力和含量均降至突出临界值以下,显著降低了工作面煤与瓦斯突出的危险性。

图5 瓦斯浓度及瓦斯抽采纯量规律图