反浮选提升铜精矿品质的研究与实践

杨 东

(云南铜业矿业资源勘查开发有限公司,云南 昆明 650051)

1 原矿性质

根据现场工艺流程的供矿性质和运行的平稳性,对常规流程的最终精矿进行取样,作为实验研究的原矿。分析结果表明:该矿样含铜19.01%、铁20.7%、砷0.5%、氟和氧化镁分别为1360ppm、8.62%,含硫28.24%,属于有害元素等杂质严重超标的铜精矿。

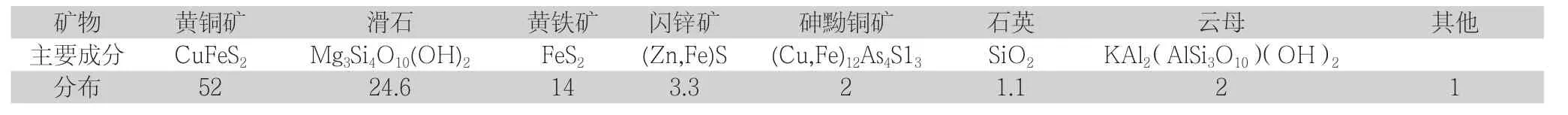

通过XRD分析可以发现,见表1。该矿物主要的金属矿物为黄铜矿、辉铜矿、砷黝铜矿、黄铁矿、闪锌矿、辉钼矿等,脉石矿物主要有滑石、蛇纹石、石英、钾长石、云母等。

滑石含量约25%,黄铁矿含量14%,砷主要以砷黝铜矿为主。

表1 矿物组成XRD分析

2 实验方案

借鉴在铜钼精矿分离中采用抑铜-浮钼的反浮选方法,可以使黄铜矿、辉铜矿等硫化铜矿与其他矿物分离的技术思路。因此,需要在此实验方案中探索抑铜-浮杂的可行性。考虑到当地的运输和其他限制条件,在实验中选择使用常规、经济的硫氢化钠做为铜的抑制剂,对主要影响反浮选的几个主要因素开展粗选最佳条件探索试验,如磨矿细度、浓度、电位、氮气实验等,之后进行一粗两精全闭路流程。

2.1 入选细度试验

通过镜像分析发现该原矿有部分黄铜矿被脉石包裹或者与脉石矿物连生,为了使铜矿物充分得到解离,尽可能的避免脉石矿物夹带而损失回收率,所以需要考虑磨矿细度对回收率的影响。实验结果见图1和图2。通过实验可以发现在-500mv,浓度25%情况下,随着磨矿细度的不断提升铜精矿品位也随着提升,同时杂质回收率呈下降趋势,但相对之下铜回收率在-200目为80%时较为适宜。

2.2 浓度%实验

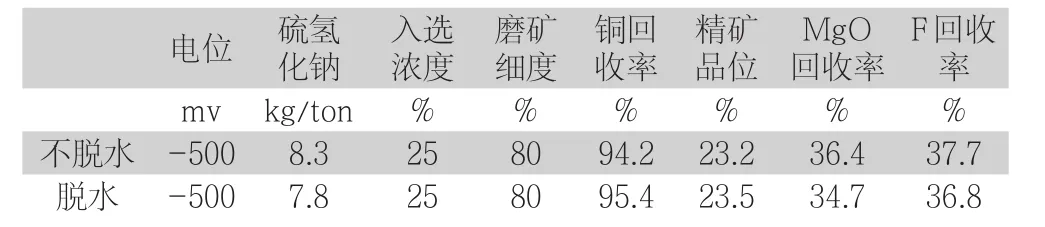

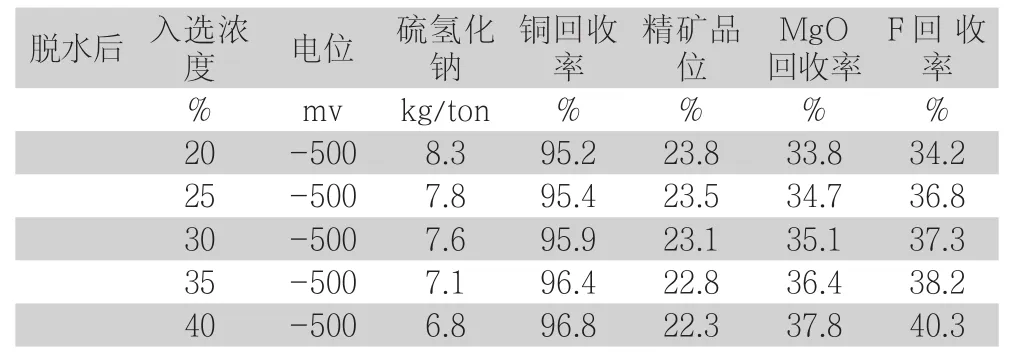

在反浮选中,考虑前段生产铜精矿的工序中使用大量的硫化铜起泡剂和捕收剂,考虑将矿浆做预处理,最大限度的将矿浆中的残留药剂脱除。而在生产实践中,最经济的方法就是利用浓缩机进行浓缩脱水。因此,在实验中,通过对比了预处理和不进行预处理的效果,发现预处理后浮选效果更佳,结果见表2。同时,达到-500mv电位所需要的硫氢化钠用量也相对减少。基于此,也对预处理后浓度对指标的影响进行研究,可以发现添加清水后,入选浓度在35%时候较为适宜,试验结果见表3。

表2 脱水与不脱水试验结果对比

表3 脱水后不同浓度试验结果对比

2.3 电位实验

在浮选过程中添加硫氢化钠,通过还原氧化的作用,使得硫化铜矿表面形成亲水物质,进而达到抑制铜的作用。通过控制不同的电位,发现对铜的回收率产生一定的规律,结果见表4。表中结果表明随着负电位的升高,硫氢化钠的用量也随着升高,同时,各选矿指标也呈现往有利的方向发展。但是综合考虑生产成本和指标,选择电位-500mv最为最佳条件。

表4 不同电位实验结果

表5 全闭路实验结果

2.4 氮气实验

在浮选的过程中,硫氢化钠消耗量受空气中氧的影响。世界范围内,很多应用硫氢化钠做铜的抑制剂的流程中都配备有相应的氮气供应系统,其目的是稳定电位的控制,其次可以显著降低药剂的单耗,节约成本。其中,南美秘鲁的ANTAMINA铜矿就是成功应用的案例。为此,此次也单独对氮气的使用做了研究,结果见图3,通过实验可以看出通过充入100%的氮气,硫氢化钠的消耗量可以降低20%,这无疑对降低生产成本有利。

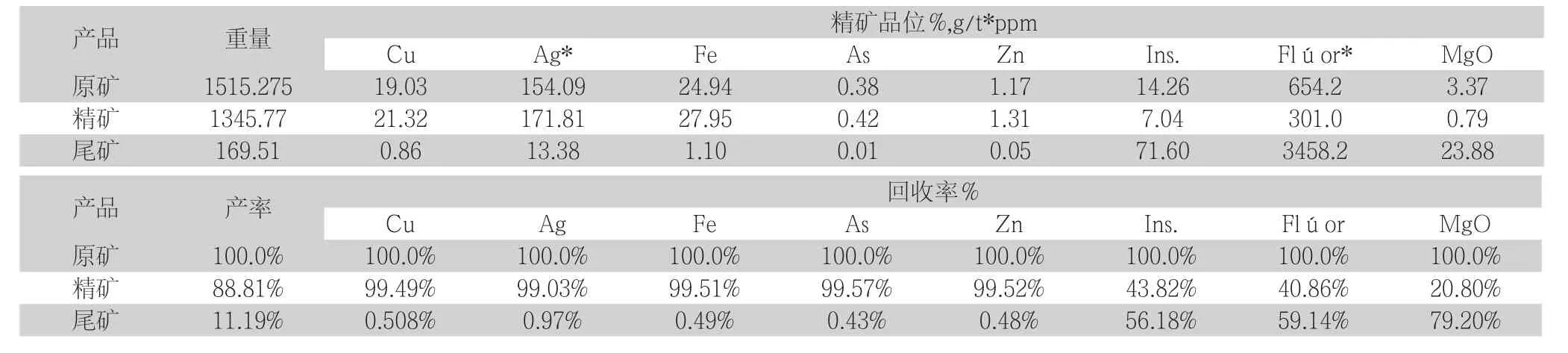

3 全流程闭路实验(加氮气)

在条件试验的基础上,开展了全流程闭路试验,实验结果见表5。闭路试验获得铜品位21.32%、铜回收率99.49%;获得精矿含氧化镁品位0.79%、含氟品位301ppm;其他金属品位也伴随略有上升。

4 生产实践

按照该大型铜矿日产约3000吨铜精矿,建厂初期配备有氮气添加系统和完备的有毒气体检测系统,改造流程时只需将矿浆引入浓缩机进行浓缩,以及改造相应的尾矿排放点,就直接可以投入使用。经过三个月的调试,不仅精矿品位得到一定的提高,并且氧化镁和氟杂质的脱除效果显著。按照目前的市场行情测算,每年可创造3000万美元的经济效益。

5 结语

(1)此矿石属于含镁硅酸盐类,由常规流程的生产得到的铜精矿含杂质严重,严重影响着企业的生产效益,

(2)通过实验研究证明在磨矿细度-200目占80%,浓度35%,通过添加硫氢化钠和充入氮气控制浮选电位-500mv的情况下,将铜精矿进行反浮选。可以取得铜回收率损失0.51%的前提下,将铜精矿品位提升3个百分点至21.32%,同时精矿中氧化镁和氟的脱除率达到79.20%、59.14%,使得铜精矿中的氧化镁和氟含量大幅度降低至0.79%和300ppm左右。

(3)经过生产实践证明,此方法在工业上是可行的,并且经济效益显著,为同类矿石性质的矿山提供可借鉴的经验。