铜街—曼家寨露天采场铲运设备生产效率提升研究与实践

冯光华,刘佶林,杨 超,崔帮全

(云南华联锌铟股份有限公司,云南 马关 663701)

如何提升铲运设备生产效率需围绕露天矿山“四大工序”各作业环节的生产效率及成本开展分析研究,充分探找各工序间的病根所在,制定针对性的改进措施,改变以往单一增加设备台数满足铲装配置的观念,向高质量的“用好、用强”现有设备转型研究,在产能提升的同时有效降低车间生产成本,提高人均创效,为公司创造更多经济效益。

1 铲运设备生产效率提升主要措施

1.1 优化车铲型号匹配,充分发挥运输设备效率

为最大限度的发挥运输设备生产能力,完成生产任务,通过对部分大型设备早班中班运行状况进行了跟踪统计,并计算其在不同挖掘设备下运行的生产效率,论证车铲型号匹配关系,以此优化现场调度。

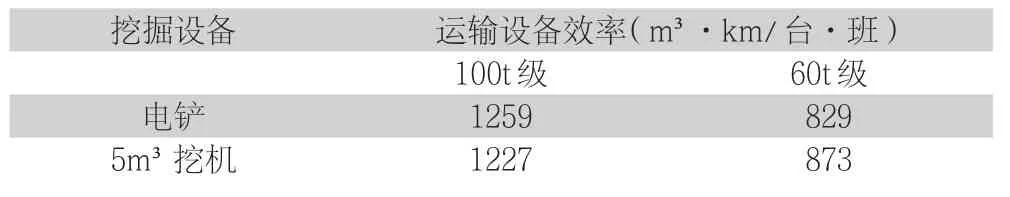

表1 不同型号矿用卡车在电铲、4.5m³挖机匹配下的生产效率

通过试验分析,论证了“大车配大铲、小车配小铲”的优越性,并在设备安排、现场调度中优化配置:大铲(15m³~18m³电动液压铲)匹配大车(100t级),小铲(4.5m³~5m³挖掘机)匹配小车(50t~60t级),在现有运输设备不足情况下,尽量减少“大配小”的几率,以充分发挥运输设备效率。

1.2 适时优化运输线路,缩短运距,降低成本

众所周知,露天矿运输投资占了矿山总投资相当大的比例,在实际生产过程中,适时的优化运输线路,将是露天矿山降本增效的一项重大举措。

1.2.1 强化技术指导生产

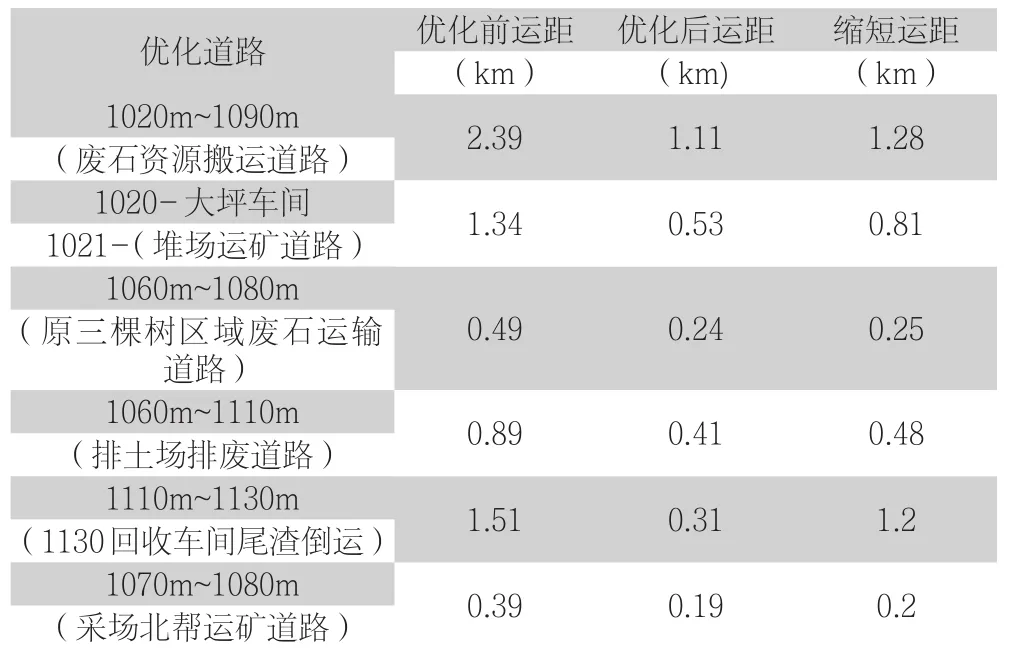

表2 线路优化情况

①紧紧围绕采剥推进、排土等实际,通过现场勘查、室内图纸设计、现场交底施工等措施将矿山道路优化工作付诸实践。项目开展以来,完成采场、排土场多条主要运输道路优化工作。②根据排土设计,在运输车辆不足的情况下,立足排土实际,化呆板为灵活,在排土场1060m、1100m预留部分排土空间,排土不集中将1060m排满再排1100m,预留空间尽力留给采场1060m以下废土排放,有效减少采场废土“低土高排、高土低排”。③完成露天采场1125m~1155m东帮、1275m~1290m西帮、970m~990m东 帮、970m~910m排 废 道 路、1245m~1260m东 帮、1275m~1290m北帮矿山临时联络道的改扩建工作。

1.2.2 持续改进运输道路质量

(1)矿车司机利用手机安装行者软件,在矿用卡车运行期间全程跟踪核对矿用卡车运行速度,收集运行轨迹。根据运行轨迹,可从车辆当班运行的每一个位置查找出其对应的速度,从而找出运行速度相对受限的位置进行针对性的道路优化整改。在利用此方法基础上,广泛接纳现场运输设备操作人员意见,针对性的完成了1180回收车间十字路口区域、1130东帮沉砂池岔路口区域、1020堆场东东帮路面加宽区域、1060东帮(原三棵树)岔路口区域、1180排土场—1090含锌废石资源堆场区域、中试试验厂堆场脚区域、970m东帮沉砂池路口区域的现有运输道路的整改工作,有效提升矿用卡车运行效率。

(2)结合矿山道路实际重新修订道路路好率检查考核指标,纳入生产考核,强化了道路维护工作。

1.3 适当增加炸药单耗,降低铲装工序整体成本

铲装设备效率的发挥及铲装成本,与爆堆松散性有较大关系。2018年以来,矿山使用的2#岩石乳化炸药做工能力由320ml降低至260ml,炸药做工能力降低近19%。为不影响铲装效率,矿山积极开展炸药单耗选取试验,并根据现场铲装效果反馈积极进行调整。2018年上半年在同比做工能力下降19%基础上,为控制爆破成本的上升,综合炸药单耗为0.42kg/m³,同比2017年的0.36kg/m³上升仅上升17%,但现场反馈设备铲装效率不及预期。2018年下半年,车间调整综合炸药单耗至0.44kg/m³,同比2017年上升22%,虽然只相当于在2017年基础上提升3%做功能力,但铲装工序综合成本下降明显。2018年下半年完成爆破量362.93万m³,增加爆破成本32.66万元,完成铲装量731.69万m³,减少铲装工序成本102.43万元。

表3 2018年爆破、铲装成本变化

2 工程效果

通过爆破炸药单耗调整、铲运设备型号匹配、运输线路优化、生产技术管理等优化配置措施,使铲装、运输设备整体台班效率明显上升。

(1)电铲匹配100t级矿用卡车占比由53%增加至97%,同比提升83%。

(2)电铲和5m³挖掘机综合台班效率由1950m³/台·班增加至2072m³/台·班,整体台班效率增加122m³/台·班,同比提升6%;

(3)矿用卡车综合台班效率由721m³·km/台·班增加至792m³·km/台·班,同比提升10%。

(4)在同等设备、人员配置情况下,矿用卡车运输功由3312.86万m³·km增加至3656.39万m³·km,运输功增加343.53万m³·km,同比提升10%。

3 经济及社会效益

2018年100t级矿用卡车完成运输功2224.12万m³·km,单位成本4元/m³·km;60t级矿用卡车完成运输功839.67万m³·km,单位成本4.5元/m³·km;50t级矿用卡车完成运输功592.39万m³·km(同比减少92.25万m³·km,加大对成本低的较大级别的矿用卡车的利用),单位成本5.72元/m³·km,加权平均计算得2018年矿用卡车单位运行成本为4.39元/m³·km。项目实施前后花同样的生产成本达到不同的效率,即项目实施后提升运输功343.53万m³·km。项目实施前要完成运输功343.53万m³·km,相比项目实施后要多耗费生产成本,即项目实施后有效的节约了生产成本。按照单位成本4.39元/m³·km计算,其产生的直接经济效益为343.53×4.39=1508万元。

项目产生的直接经济效益为公司创造更多的利润,从而加大了公司税收上缴金额,为国家、社会发展做出了更大的企业贡献。同时,相比项目实施后,要完成运输功343.53万m³·km,必然造成设备燃油(柴油)的更多消耗。根据2018年矿山生产运行分析,矿用卡车柴油单耗为0.22kg/m³·km,按照柴油的CO2排放因子74100kg/TJ,柴油的净热值43TJ/kg计算,单位质量柴油完全燃烧排放的CO2质量为74.1×43/1000=3.186,即1kg柴油排放CO23.1863kg。项目实施后减少CO2的排放量C排=343.53×0.22×3.186÷1000=0.24万t,有效减少了对空气的污染,对净化和改善矿山、周围村庄人居环境有着积极贡献。

4 结论

铲运工艺作为露天矿山生产的核心工艺,铲运工艺优化配置研究在生产效率、生产成本上具有重要意义。本文初步的从露天矿山人、机、环、管等方面开展了相应实践,通过加强对车铲型号匹配现场调度、适时优化运输道路、加强路面维护和优先利用成本较低、效率较高的设备等有效管控手段,有效提升铲运设备生产效率,节约生产成本,虽然确得一定成效,但露天矿山铲运设备生产效率影响因素较多,本文只简单了分析了部分供借鉴,矿山还应根据实际不断改今年提升。