发动机性能试验台连续油耗测量设计及误差分析

陈修魁 李忠利 刘小锋

摘要:发动机性能试验台架的燃油消耗量是发动机经济性的重要指标,对发动机油耗测量进行研究,旨在提高油耗测量的精度、简化人工操作。主要研究了一种适用于小型发动机性能试验台架减量式连续测量油耗的装置,该装置采用了双油杯测量的方法,通过控制2个油杯进、出油电磁阀来实现连续测量的目的。着重分析了大量的试验数据,解决了影响误差的关键问题,最终实现了在小流量油耗测量下相对误差控制在±50%以内,大流量下测量精度同样满足要求。该油耗仪成功解决了发动机性能试验台架不能连续测量油耗的问题,与国内外同类称质量式油耗仪产品相比,该油耗仪精度较高、成本较低、易于实现批量化生产。

关键词:小型发动机;试验台架;减量式;双油杯测量法;连续测量;误差

中图分类号: TK411+.7 文献标志码: A 文章编号:1002-1302(2020)11-0240-06

收稿日期:2019-06-18

基金项目:国家重点研发计划(编号:2017YFD0700304-02)。

作者简介:陈修魁(1993—),男,河南商丘人,硕士研究生,研究方向为汽车电子控制技术。E-mail:1114716549@qq.com。

通信作者:李忠利,硕士,副教授,硕士生导师,研究方向为汽车电子控制技术。E-mail:2784702780@qq.com。 燃油消耗量是发动机台架性能试验必测的参数,直接反映发动机的经济性能。目前,国内外的油耗测量方法主要有质量法、容积法和碳平衡法[1]。容积法主要用于行驶的车辆上,受燃油的温度与密度影响较大,且在小流量油耗的情况下测量误差较大;碳平衡法测量结构复杂,成本较高;质量法测量简便,不受燃油温度、密度的影响,精度较高,且成本低,所以开展对质量法测量精度的研究具有重要意义。

随着电子控制技术的发展,质量法自动控制油耗测量取得了显著成果,特别是在软硬件设计及测量误差分析方面。张增建等研究了以W77C32单片机为核心的发动机瞬时油耗测量系统,分析了几何量、非线性和重复性对油耗测量系统产生的影响[2]。裘正军等提出了用失重法测量发动机耗油率的方法,并设计了以单片机为核心的智能测量装置,介绍了油耗测量系统的结构与测量原理、单片机测量电路及测量软件的设计[3]。胡净等设计了油耗仪软硬件系统,提出了瞬时油耗率和平均油耗率的获取方法[4]。周跃钢等研究了在AD7730模块基础上,分析了斩波方式、数字滤波以及A/D(模拟数字转换器)输出速率对有效分辨率、测量精度的影响[5]。上述的测量方法在油耗测量过程中都没有实现油耗的连续测量,并且都是針对大流量油耗发动机。由于研究者对影响测量误差的因素考虑不全,导致测量误差较大,尤其是在发动机小流量油耗下测量误差更大。为解决这一问题,目前使用最多的是科里奥利质量流量计,该流量计避免了燃油密度和温度的影响,相对于传统油耗仪测量精度高,但科里奥利质量流量计存在零点漂移、振动干扰敏感、安装要求高、成本昂贵等缺点[6]。

本研究在单油杯、单称质量式压力传感器油耗测量基础上,设计了一种自动控制连续测量油耗的装置,避免了传统称质量式油耗装置须要充油等待、测试时间受限的问题。通过对油耗仪长时间的测量试验数据进行分析,得出了影响测量精度的主要因素,并采取了相应的解决方法,该油耗仪在小流量(0.05~3.00 g/s)下已达到±50%内的测量精度要求,且成本较低。

1 油耗仪设计及功能

该油耗测量装置采用质量法测量,主要由悬臂梁式高精度压力传感器、自动切换单向电磁阀、调压阀、回油散热装置、燃油滤清器和循环电动油泵等组成。

油耗测量系统设计结构见图1,油杯A和油杯B分别放在悬臂梁式高精度压力传感器1和2上,进入油杯A的油管上连接有充油电磁阀1、供油电磁阀3以及回油管上的回油电磁阀5;同样在进入油杯B的油管上连接有充油电磁阀2、供油电磁阀4以及回油管上连接有回油电磁阀6。进入充油电磁阀1和电磁阀2的油管连接电动油泵至燃油箱,实现燃油测量油杯的充油;从电磁阀3或电磁阀4出来的燃油给发动机供油,发动机未消耗的燃油通过回油管换热器和回油电磁阀,回到正在测量的油杯中,目的是消除燃油中的气泡和冷却发动机回油。

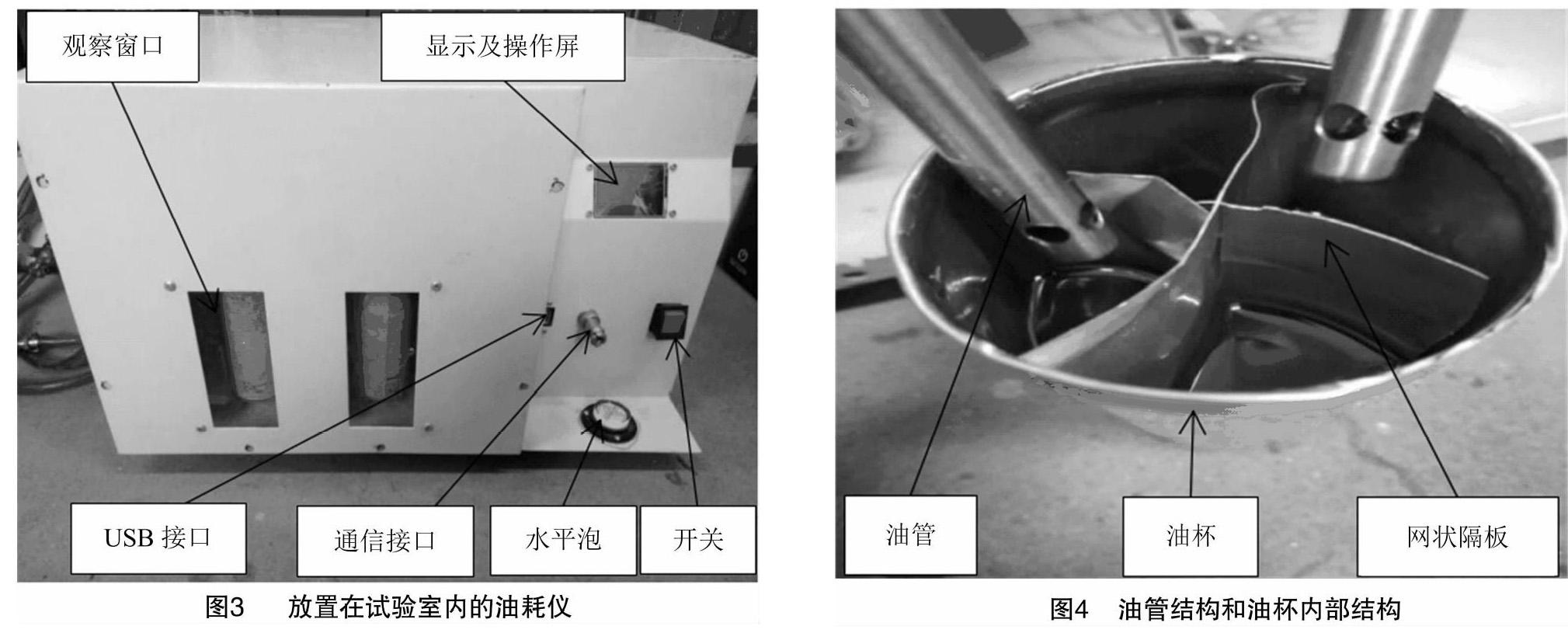

该油耗测量装置的设计除基本测量功能外,还可实现以下功能:(1)可实现充油准备、供油回油切换故障报警等高度自动化功能;(2)具有图形液晶触摸屏,不仅用于参数显示和状态显示,还可以进行参数设置和压力传感器多点标定功能,实现了高精度称量;(3)多种参数输出,具有时间、瞬时流量和累计流量等多种参数显示及通信输出功能;(4)具有完善的运行状态监视功能,可通过本地触摸屏、远程线控和通信输出等方式监控系统的运行状态及报警保护状态,最大限度地避免了充油时的溢油问题(图2、图3)。

2 油耗测量的误差分析及误差解决措施

通过大量试验数据分析了油耗装置影响误差的因素,并提出了解决办法。误差按其性质和原因主要分为系统误差、随机误差和粗大误差[7]。系统误差是由某些固定不变的因素引起的,在相同条件下进行多次测量,其误差值保持恒定不变或随条件

改变按一定规律变化;随机误差是由某些不易控制的因素造成的,在相同条件下进行多次测量,其测量值无任何规律;粗大误差是由试验人员粗心造成的误差,与实际值明显不符的误差[8-11]。在这3类误差的基础上经过长时间的反复试验获取油耗测量数据,得出主要影响油耗测量精度的因素。

2.1 燃油在油杯内扰动影响误差

该油耗仪设计主要是针对小功率发动机,考虑到测量精度,该油耗仪选择满量程为200 g的称质量传感器。同时考虑到汽油的挥发性的问题,设计采用相对质量轻、截面积小的金属容器,该油杯采用了容量为250 mL、净质量为20 g、截面积为 50 mm 的直圆柱型油杯。

在油耗测量过程中,油管回油到油杯中会产生燃油对油杯底部的冲击力,从而产生对压力传感器的作用力,对测量结果影响较大。为避免这种误差,目前大多数单油杯测量装置研究者把油管放置在油杯底部,油管经波纹管与油杯采用刚性连接,燃油通过油杯底部油管进出。但是要保证测量精度,要求压力传感器较灵敏,油管施加在压力传感器上的附加作用力,势必会影响到测量结果,导致误差较大。

该设计是在机械结构上对油管底部附近侧壁开孔,从而避开燃油直接从油管底部流出造成对油杯底部的冲击。由于油管是从侧壁孔中流出或流入,其可能会产生燃油面波动,油面的波动会对油杯产生振动,进而作用到压力传感器上,也会影响测量精度。为减少回油对油杯的振动,本设计在油杯内加入网状隔板来减少燃油大幅度波动,从而保证了测量精度(图4)。

在油耗测量过程中,油杯内燃油有下降运动,考虑到会产生惯性力F惯,作用在压力传感器附加载荷影响到测量精度。对油杯内燃油下降作用在压力传感器上的F惯进行误差分析如下:

式中:G测表示压力传感器的测量值,N;G实表示实际压力值,N;F惯表示燃油下降时对油杯产生的惯性力,N;ρ表示燃油密度,kg/m3;D表示油杯的内径,m;a表示燃油下降加速度,m/s2;l表示油管的插入长度,m;v表示燃油下降速度,m/s;Q表示燃油流量,g/s;t表示时间,s;S表示油杯的内截面积,m2;g表示重力加速度,取g=9.8 m/s2;δ表示扰动实际油耗与测量油耗之比。

从式(3)、(4)、(5)中可以看出,Q越小,S越大,该F惯误差影响越小。该油耗仪是采用悬臂梁式压力传感器满量程为200 g,主要是针对小流量进行燃油消耗测量,因此油杯内燃油下降F惯对压力传感器误差影响很小,几乎可以忽略不计;当在大流量测量下可以选择S相对大些的油杯,进而保证了燃油在不同流量下的测量精度。

2.2 油管浮力误差

在油耗测量装置试验验证中发现,实际油耗与测量油耗总是有一定的误差(图5)。当油耗测量时,油杯中的燃油通过插入油杯中的油管不断地被发动机消耗。油杯内燃油管里的燃油不完全作用于压力传感器上,因此在燃油液面以下的油管薄壁部分体积与油管里的燃油可以合并在一起,可以理解为外径为d的圆柱体。由阿基米德原理可知,插在油杯里的圆柱体受到油杯内燃油的浮力F浮,同时油杯会受到F浮的反作用力,最终作用在压力传感器上造成测量误差。

由于进出油管从上端插入油杯,在燃油面发生变化时,供油管和回油管的插入长度也会发生变化,从而造成油管体积的变化即F浮变化,从而引起压力传感器上的作用力发生变化,为了修正这个误差,进行了以下推导和计算:

式中:F浮表示油管插入部分的浮力,N;d表示油管的外径,m;s表示油管总截面积,m2;δm表示压力传感器实际值与测量值之比。

因此,油管F浮误差只与油管和油杯的截面积(S和s)有关,当二者的部件确定后,其截面积(S和s)也就确定了,所以实际值G实与测量值G测′相差固定的系数为0.978 5。通过控制程序对测量值G测′的系数修正,可以使该油管F浮对误差的影响降到最低(图5)。该方法简单方便,且能取得良好的效果。

2.3 燃油切换阀扰动影响误差

由于该油耗仪是连续测量的,在测量过程中,通过控制电磁阀进行A、B 2个油杯之间切换,在切换过程中势必会产生窜油现象,使当前测量油杯内的油耗增加,从而造成测量误差。为避免这种误差,通过控制电磁阀的开启时间使A、B 2个油杯在测量时供油电磁阀同时开启一段时间,同时使A、B 2个油杯的充油电磁阀处于关闭状态。

2.4 零点漂移及累积误差

该油耗仪采用减量式测量,即上一时刻油杯内的燃油量与下一时刻燃油量的差值记为燃油消耗量,这样就避免零点漂移产生的误差,然后把每次的差值进行累加,得出燃油的消耗量。同时为了避免油耗累计产生的误差,该设计通过控制算法在每次向油杯内充油和供油后都会进行称质量,可得出二者的差值与累计后的燃油消耗量进行修正,使该油耗仪测量精度在很大程度上得到提高。

3 试验验证结果与分析

通过排除以上影响测量精度的因素,对该油耗测量设备采用静态验证和动态验证。由图6可知,模拟KT154F(3HP)小型发动机燃油消耗,发动机油泵选择25 L/h的转子泵,它的自吸功率有限,进油口附近如果有大量的空气,油泵将无法正常工作;该发动机燃油消耗率为200 g/(kW·h)左右,瞬时油耗为0.05 g/s左右,通过调节流量控制阀来模拟发动机燃油流量。由图7可知,测油电磁阀的开闭是通过触摸屏按键进行控制的,即开始测量时电磁阀开启,停止测量时关闭电磁阀,以达到同步测量的目的。平衡压力电磁阀与测油电磁阀是互斥的,为避免燃油在油管内压力发生变化对油耗测量产生误差。

当油耗测量结束后,把测量杯放到电子天平上(图8),测出燃油消耗的实际质量,然后通过测量值与实际值的对比,观察油耗仪的测量误差大小。

3.1 静态测量

进行油耗仪静态系统的验证,保持油耗仪运行一段時间,使油耗仪各管路充满油。在不给发动机供油的情况下,使燃油在油耗装置系统内进行供油并全部回油到油杯中,以验证油耗压力传感器的零点漂移和采集数据的精确度。由于没有燃油消耗,理论上应该是油杯内燃油减少量为0。在满量程为200 g没有消耗燃油的前提下,进行数据采集并绘制曲线(图9),可以观察到数据点在0刻度线上下波动。

进行曲线拟合观察,由于没有燃油消耗,曲线拟合应该是一条在0刻度线的直线,但是从曲线拟

合上可以观察到直线存在微小的斜率(图9-a)。通过长时间的试验验证,燃油在管道内流动时间越长,其直线的斜率越小,当最后油温达到饱和后,其是斜率接近0的直线(图9-b)。可见,燃油在油泵及管道内循环流动,必然会造成油温升高,经过油管弯道或阀处等其他器件处燃油压力低于空气分离压时,原来溶解燃油液中的空气分离出来,形成气泡,称为气穴。这种现象会改变燃油在油杯中的质量,对油耗测量产生很大的困扰,从而导致测量产生误差。为避免此现象,在测量过程中使燃油温度达到饱和,同时尽量减少油耗仪到发动机之间的供油管路,且供油管路采用了统一截面积的管道,接口处密封良好,避免了局部阻力过大。

3.2 动态测量

进行动态误差的验证前,首先保证油耗仪各个进回油管路充满油,使油耗仪运行一段时间。发动机性能试验台架燃油消耗量的测量,是按照GB/T 18297—2001《汽车发动机性能试验方法》执行的,燃油消耗测量时间为20 s/次,燃油消耗量值相对误差≤1%时,测量数据有效。被测燃油从油耗仪流出,并在电子天平上进行实际测量,将被测燃油称量的实际值与油耗仪的测量值进行对比,在不同测量值下多次验证对比,结果见表1,测量相对误差已控制在±0.50%以内。

4 结论

本研究设计了一种基于发动机性能试验台架的压力式连续测量油耗仪,该仪器采用了双油杯切换计量方式,实现了称质量法油耗的连续计量,避免了传统称质量油耗计须要充油等待、测试时间受限的问题。该油耗仪对发动机性能试验台架内影响油耗测量结果精度的主要因素进行了分析,并制定了相应的解决措施,通过对系统误差的系数修正、燃油在油杯内扰动的误差分析、切换阀状态和液压系统以尽最大方式进行优化,可以很好地降低油耗测量系统各项误差,为更精准的油耗测量提供

参考文献:

[1]周跃钢. 发动机燃油消耗测量方法的研究[D]. 武汉:华中科技大学,2005.

[2]张增建,傅茂林. 发动机瞬态油耗测量系统研制[J]. 天津大学学报(自然科学与工程技术版),2001,34(4):550-553.

[3]裘正军,何 勇. 发动机瞬时油耗测量系统的设计[J]. 农业机械学报,2002,33(1):124-125.

[4]胡 净,徐晓明. 一种新型的发动机瞬态油耗仪的设计[J]. 仪器仪表学报,2000,21(增刊1):52-53.

[5]周跃钢,吴昌林,张晓林,等. EME402发动机燃油消耗测量仪的研制[C]. 中国内燃机学会学术年会暨APC联合学术年会,2005.

[6]李 光. 高灵敏度科里奥利质量流量计的研究[D]. 武汉:华中科技大学,2005.

[7]唐维新,钟新宝. 小型柴油机燃油消耗测量的误差分析[J]. 湖南大学邵阳分校学报,1988,1(3/4):33-37.

[8]胡 正. 柴油机油耗测量误差及提高精度的方法[J]. 内燃机工程,1987(4):65-68.

[9]阮 捷,郑 琦. 提高发动机试验台测量油耗穩定性的措施[J]. 设备管理与维修,2011(增刊1):20-23.

[10]梁国伟,郑颖君,于可广. 液体质量控制中的动态误差分析及应用[J]. 中国计量学院学报,1999(1):44-48.

[11]张申祥,王善强,丁 磊. 发动机试验台架油耗测量系统误差浅析[J]. 汽车实用技术,2016(4):5-6.王锦旗,宋玉芝,黄 进. 大气氮沉降对流域总贡献量估算方法研究[J]. 江苏农业科学,2020,48(11):246-250.