高压开关用灭弧喷口材料改进及制造工艺研究

王春艳 魏建巍

摘 要:灭弧喷口作为高压开关设备灭弧装置中控制电弧、创造高速气吹条件的核心绝缘部件,在开断过程中起着极为重要的作用。随着高压开关开断电弧能量的增大,灭弧喷口电气、机械等的性能要求越来越高。本文从灭弧喷口材料机理入手,研究了关键制造环节的工艺参数,以期形成完整的制造工艺,促进灭弧喷口实现批量化产业应用。

关键词:灭弧喷口;PTEE;填充改性

中图分类号:TM215文献标识码:A文章编号:1003-5168(2020)17-0061-03

Research on Material Improvement and Manufacturing Process of Arc Extinguishing Nozzle for High Voltage Switch

WANG Chunyan WEI Jianwei

(Pinggao Group Co., Ltd.,Pingdingshan Henan 467001)

Abstract: As the core insulating component in the arc extinguishing device of high-voltage switchgear that controls the arc and creates high-speed gas blowing conditions, the arc extinguishing nozzle plays an extremely important role in the interruption process. As the energy of the high-voltage switch breaking arc increases, the performance requirements of the arc extinguishing nozzle electrical and mechanical are getting higher and higher. In this paper, starting from the mechanism of arc extinguishing nozzle materials, the process parameters of key manufacturing links were studied in order to form a complete manufacturing process and promote the realization of mass industrial applications of arc extinguishing nozzles.

Keywords: arc extinguishing nozzle;PTEE;filling modification

灭弧喷口是高压开关的核心绝缘部件,对高压开关设备能否实现灭弧功能、保持开断能力起着决定作用。当高压开关开断短路电流时,电弧在灭弧喷口处发生燃弧,引起喷口的表面烧蚀和内部分解,因而灭弧喷口材料的性能直接影响着高压断路器的开断能力和使用寿命。灭弧喷口最初由两种非金属材料制造,即石墨和聚四氟乙烯(PTFE,悬浮型)。定开距灭弧室通常采用石墨喷口,变开距灭弧室多采用PTFE粉烧结而成的拉法尔喷口,其中,PTFE灭弧喷口是目前市场上的主要产品,通过将不同的填料加入PTFE中,可以显著提高基体的耐磨性、机械强度和硬度等。

1 灭弧喷口的材料性能

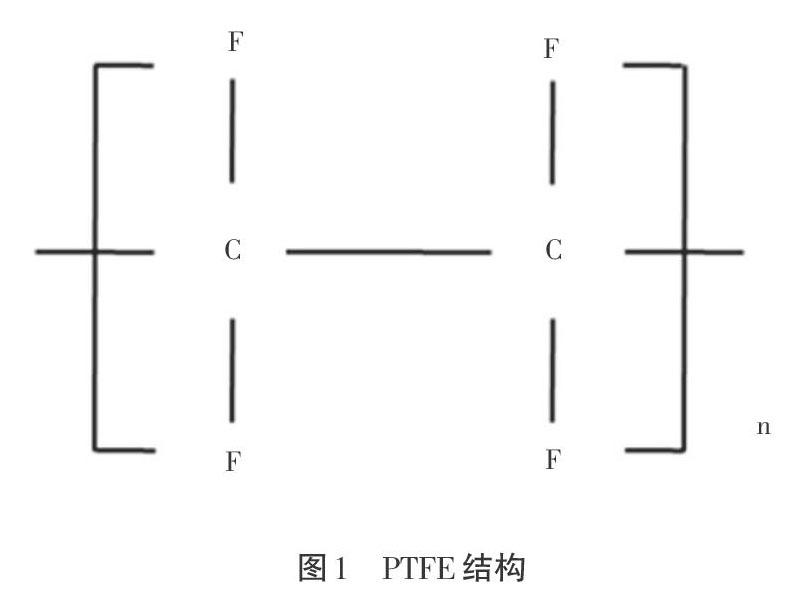

PTFE的分子链中,氟原子与碳原子结合,整体的对称性比较好,此外,大分子链是线性结构,支链极少,所以较易形成规整的排列[1],特别容易结晶,结晶度一般介于55%~75%,但是偶尔可超过90%,PTEE的结构如图1所示。

图1 PTFE结构

在PTFE中,原来的氢原子被氟原子取代,氟原子半径为0.064 nm,与氢原子半径0.028 nm相比,半径更大,因而碳-碳链扭转成螺旋构象。该结构使得在碳链骨架的外部,形成了被氟包围的保护层,因此,PTFE有了良好的稳定性;同时,碳-氟键非常牢固,使得PTFE又兼具较好的稳定性和惰性。PTFE的特殊结构及组成还使其具有摩擦系数低、吸水性小、不易燃等特性,即使在高温下,强酸、强碱、强氧化剂也不能将其腐蚀。此外,PTFE还具有优异的耐高温、耐电弧性能。

但是,在高压开关领域,纯PTFE作為喷口材料时,其在电弧作用下会发生显著的表面分解和严重的内部破裂[2],这源于电弧能量的无规则吸收,其电气强度和热导率等关键性能也略显不足,因此通常采用填充的方法对PTFE进行改性,通过添加不同的填料,使其内部形成新的分子结构,具有更好的性能。试验证明,在PTFE中加入无机填料可以有效规范电弧能量的吸收,减小喷口无规则的分解和破裂,提高性能。无机填料Al2O3或MoS2具有良好的理化性能,常被作为填料加入PTFE中,以改善复合材料的耐电弧烧蚀能力和电气性能。

目前,PTFE的改性技术主要有四种,分别为共混改性、填充改性、表面改性、化学改性。其中,填充改性的技术应用较多,是现在比较实用的改性技术。

2 填充改性技术

填充改性PTFE的原理是高分子链可以和填料颗粒的内外表面形成吸附点,从而形成缠结网、交联网等网格结构,改变PTFE的内部分子结构来起到改性作用。其改性性能与填料的含量、成分及填充工艺有密切关联。一般情况下,填料可以分为三大类,即金属类、无机类及高聚物类,目前应用较多的填料有碳纤维、玻璃微珠或纤维、石墨、陶瓷等。

3 压制成型技术研究

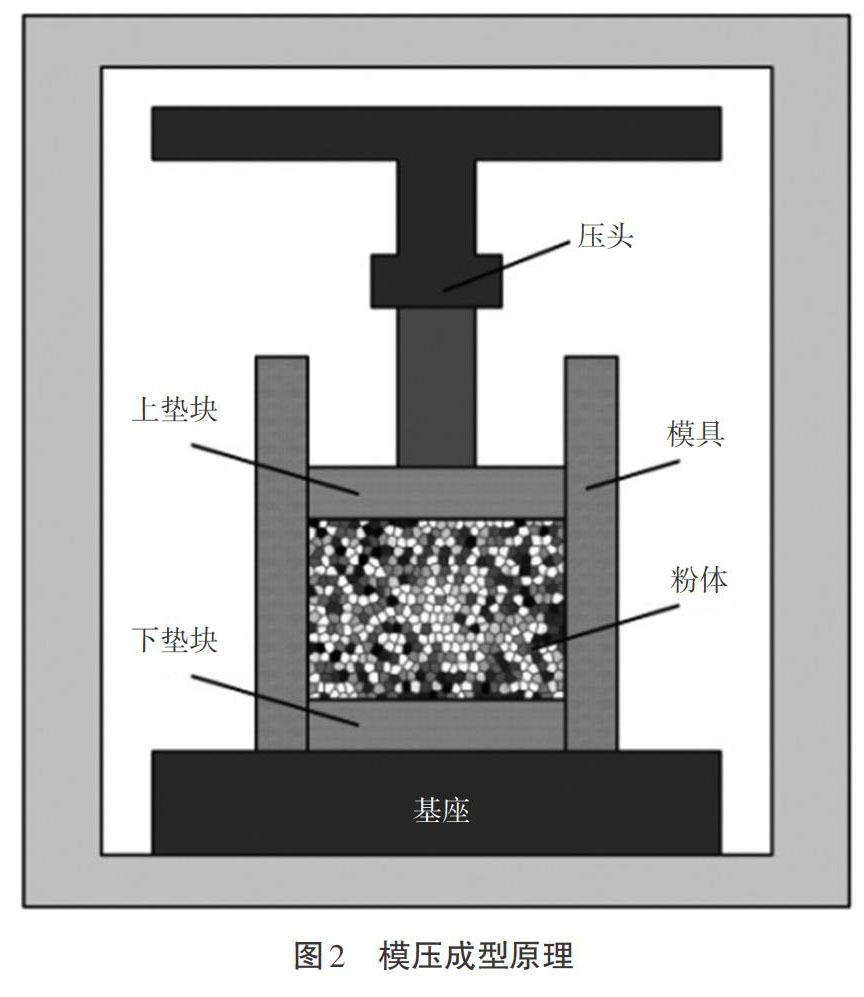

压制成型技术方面,目前PTFE树脂的成型方法有模压成型、挤压成型等。其中,模压成型原理如图2所示。设备、模具和工艺简便,操作和维修方便,成本低,是目前开关行业喷口制备中采用最广泛的方法之一。

对模压成型而言,压力是关键参数,压力值的选择依据是既要保证压坯不会因为压力过大而开裂或分层,又要保证坯体的致密性。压制时间也是影响材料性能的重要因素,对PTFE而言,力学性能与压制时间呈正相关。压制过程的本质是应力传递的过程,同时还存在一些可逆过程,如压缩回弹等,压制时间的延长可以提高制品的稳定性和力学性能[3]。在模压成型过程中,可以采取慢慢加压的方式,结合制品的外形和尺寸,合理地控制所加压力。

但模压成型工艺存在压制方法的局限性,压制方向会出现分层现象,导致毛坯件的密度不均匀,影响喷口的整体性能。而等静压技术采用液体作为传压介质,可以使粉料在特制模具中受到各个方向相同的压力,毛坯件整体均匀受力,收缩均匀,能较好地解决毛坯件密度的不均匀问题,也是目前喷口制造技术研究的一个热点。

4 烧结工艺

经过压制的PTFE毛坯,仅有生料强度,经过烧结之后才具备实际工程应用的强度。烧结温度升高到大于340 ℃时,PTFE的晶相会消失,表现出无定形态;烧结温度升高,保持在362~378 ℃时,PTFE颗粒会开始膨胀并熔结成一体,同时,颗粒间存在的孔隙会随之消除。PTFE分子链活动能力不强,所以,需要适度的时间才可以使它熔结且消除空隙。但是,如果烧结时间太长,会降低其强度。在不会导致降解的烧结温度下,保持稳定的时间越长,其自身内部的空隙会越少,性能也会越好。烧结时重点注意的工艺参数有烧结温度、温度提升速率、时间和冷却速率。

4.1 加热速率

PTFE树脂是热的不良导体,加热速率越缓慢,烧结时间越长,制品的表观质量越好,但生产成本也越高。如果加热速率过快,制品内部受热不均匀,易出现变形,且制品表面会发生分解现象,严重影响制品质量,因此应合理确定加热速率。

4.2 烧结温度

烧结温度是制备复合材料的重要参数。PTFE的液化温度为325 ℃,分解温度为400 ℃,所以烧结温度控制十分严格。烧结温度升高,烧结制品的力学性能会随之增加,因为随着烧结温度升高,分子链段扩散、穿插和缠结作用增强,在出现最高值后,大分子分解,力学性能会显著下降。通常,悬浮型PTFE烧结温度为370~380 ℃。

4.3 保温时间

PTFE树脂在烧结过程中会发生相变,需要足够长的保温时间,才可以使PTFE中不太稳定的颗粒团变得稳定,其内部晶格变得均匀,组织更加细密,PTFE基体与填材的结合力得到提高,从而提升制品的各项性能参数。通常要合理把握烧结时间,使制品表現为透明的胶体状。

4.4 冷却速率

材料冷却过程中,复合材料由无定型相逐渐向结晶相转变,冷却的快慢直接影响结晶度,从而影响材料性能。PTFE导热性能比较差,如果冷却太快,非常容易导致制品变形和收缩,甚至出现开裂现象。

此外,人们应该根据制品的形状、尺寸,选择烧结工艺。尺寸越大,加热速度就应越小,保温时间越长。PTFE还有结晶性,当冷却温度降低到325 ℃左右时,材料会发生结晶,因此,有必要在325 ℃以下进行保温,防止制品开裂。

5 结论

本文对灭弧喷口材料性能机理、填充改性及制造工艺进行了研究,分析了不同材料配方对于灭弧喷口机械性能、电气绝缘性能、耐热性能、耐磨性能等综合性的影响,研究制造过程中的加热速率、烧结温度、保温时间和冷却速率等烧结及模压成型工艺参数,分析得到适用于高压开关用灭弧喷口的材料配方及制造生产的烧结和模压成型工艺参数。

参考文献:

[1]李红建.论高压处理对低密度聚乙烯聚集态结构的影响[J].中国石油和化工标准与质量,2013(22):24.

[2]李仰平,周庆,刘翔.复合聚四氟乙烯耐电弧烧蚀及其介电性能的试验研究[J].绝缘材料,2006(2):36-38.

[3]施凯.表面改性短切碳纤维增强聚四氟乙烯成型工艺研究[J].新型碳材料,1999(3):43-48.