预硫化对全钢载重子午线轮胎性能的影响

吕 伟,孙宗涛,初坤龙,黄玉辉,周君兰,夏清晓

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

随着对全球生态环境保护意识的增强,各国相继出台和严格执行有关生态资源保护法规。轮胎作为橡胶消耗的重头行业,轻量化、高里程和低滚动阻力已成为全钢载重子午线轮胎发展的必然趋势[1]。应势发展的预硫化技术在全钢载重子午线轮胎内衬层过渡层胶上成功应用,且工艺控制过程日趋成熟和完善。

预硫化的原理是高能电子束在常温常压下激活橡胶分子,引发自由基产生,自由基再相互结合使橡胶分子交联,并最终形成三维网状结构。我公司将预硫化技术应用于全钢载重子午线轮胎内衬层过渡层胶,可提高过渡层胶强力,减缓胎体钢丝向过渡层胶的渗透,有利于改善成品轮胎胎里露线和胎侧凹凸不平等缺陷[2]。

1 试验设备

采用日新驰威辐照技术(上海)有限公司生产的CNE-500型电子束辐照装置对轮胎进行预硫化,设备主要技术参数下:设计加速电压300~500 kV,设计束流 65 mA,束流升流时间(1~65 mA) ≤65 s,表面线量分布平坦度≤±5%,最大扫描宽度 120 cm,生产线连动控制方式 生产线主控。

2 工艺设计和过程控制

2.1 工艺路线

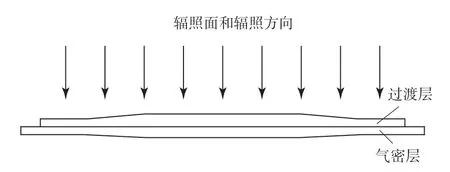

根据我公司内衬层挤出生产线和半成品设计特点,结合理论论证,工艺设计路线为预硫化处理装置安装在过渡层与气密层复合和冷却工序之前,辐照面为与胎体接触面。

辐照方式和工艺路线分别如图1和2所示。

图1 辐照方式示意

图2 工艺路线示意

该工艺设计最大限度地利用了现有场地,并且发挥了最大生产效率。

2.2 辐照剂量确定

根据预硫化原理,辐照剂量与电子束流、传送带速度计算关系如下:

式中,D为辐照剂量,kGy;E/R为常数,在500,400和300 kV电压下分别取2.9,3.2和3.6;η为效率,取值0.9;I为电子束流,mA;W为扫描宽度,cm;v为传送带速度,m·min-1。

选取未辐照及辐照剂量分别为40,50和60 kGy的方案进行胶料性能对比分析,结果表明,辐照剂量为50 kGy的生胶强力、门尼粘度和胶料剥离力等性能较优。结合我公司实际生产情况,最终确定电子束辐照剂量为50 kGy。

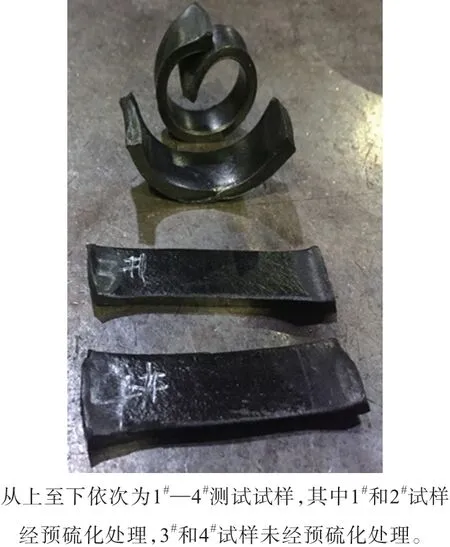

2.3 辐照效果确认

预硫化处理装置在供应商交付调试时,提供现场检查成绩书,为保证预硫化效果,我公司采用过渡层胶取样拉伸测试,结果如图3所示。

图3 过渡层胶拉伸测试结果

从图3可以看出,经预硫化处理的试样会发生卷曲。

2.4 紧急停机处理

在工艺设计过程中,考虑预硫化设备紧急停机或故障不能使用时的应急预案,要点如下。

(1)注意切换至过渡层未减薄施工进行应急生产。

(2)成型工序中,同一条轮胎预硫化与非预硫化内衬层不可混用。

(3)成品检查需针对防止胎里露线或帘线弯曲进行重点检查。

3 成品性能

选取12R22.5全钢载重子午线轮胎为代表,对使用电子束辐照内衬层过渡层胶和未辐照的成品轮胎进行胎体X光、动平衡和均匀性、胎肩渗胶情况、室内高速和耐久性能对比分析。

3.1 胎体

辐照与未辐照过渡层成品轮胎胎体X光照片如图4所示。

图4 成品轮胎胎体X光照片

从图4可以看出,经辐照过渡层成品轮胎胎体更为均匀,疏密程度有所改善。且试验数据表明成品轮胎的动平衡合格率与正常生产轮胎水平相同;均匀性检测合格率较正常生产轮胎提高3%。

3.2 胎肩

使用辐照和未辐照内衬层过渡层胶的成品轮胎胎肩部位渗胶情况如图5所示。

从图5可以看出:未辐照内衬层过渡层胶的成品轮胎胎肩部位过渡层较明显地向胎体帘线渗透;经辐照内衬层过渡层胶的成品轮胎胎肩部位过渡层几乎未向胎体帘线渗透。

图5 成品轮胎胎肩部位渗胶情况

3.3 高速性能

成品轮胎的高速性能按照企业标准进行测试。试验条件为:充气压力 900 kPa,试验负荷3 750 kg。

试验结果表明,辐照与未辐照的成品轮胎高速性能相当且均符合企业标准要求。

3.4 耐久性能

成品轮胎的耐久性能按照企业标准进行测试。试验压力和负荷与高速性能试验相同。

试验结果表明,辐照成品轮胎耐久性能较未辐照成品轮胎提高约10%。

4 经济效益

以12R22.5全钢载重子午线轮胎内衬层过渡层胶厚度减小0.5 mm,挤出线日产能10 000条进行计算,每年可节约成本约750万元。在设备投入使用初期,设备耗电费用和易损件更换费用每年约为120万元,约1.5年可收回设备投资费用。

5 结语

预硫化技术在全钢载重子午线轮胎内衬层过渡层胶中的成功应用,改善了轮胎胎里露线和胎侧凹凸不平等缺陷,同时有利于提高成品轮胎的动平衡、均匀性、高速性能和耐久性能。该工艺实施后,可适当减小内衬层过渡层胶厚度,达到轮胎轻量化的目的,为企业带来良好收益。