基于双处理器的超声波焊接电源设计

刘晓光 蒋晓明 黄丹 曹立超 王攀

摘 要: 文中设计一种基于DSP和ARM9双处理器控制的超声波焊接电源并介绍了双处理超声波焊接电源的硬件组成和软件设计流程。采用DSP控制器对超声波焊接电源外设工作状态以及焊接工艺过程控制。采用ARM9控制器设计了基于Linux系统的人机界面控制系统。采用双口RAM技术实现双处理器的数据共享,确保超声波焊接电源工艺参数、状态信息等数据的快速、实时、可靠传输,以适应用户对超声波焊接电源远程监控和故障诊断等大量数据处理的需要。搭建超声波金属焊接试验平台进行焊接测试,实验结果表明,研制的超声波电源具有良好的人机交互性并能得到较好的焊接效果。

关键词: 超声波电源设计; 金属焊接; 过程控制; 数据共享; 数据传输; 焊接测试

中图分类号: TN752.6?34 文献标识码: A 文章编号: 1004?373X(2020)08?0109?04

Design of ultrasonic welding power supply based on dual processor

LIU Xiaoguang1, JIANG Xiaoming1,2, HUANG Dan1, CAO Lichao1, WANG Pan1

(1. Guangdong Key Laboratory of Modern Control Technology, Guangdong Institute of Intelligent Manufacturing, Guangzhou 510070, China;

2. Guangdong Institute of Ocean Engineering Equipment & Technology, Zhuhai 519055, China)

Abstract: An ultrasonic welding power supply based on dual processor control of DSP and ARM9 is designed in this paper, whose hardware composition and software design process are introduced. The peripheral working state and welding procedure process of the ultrasonic welding power supply are controlled with the DSP controller. The human?machine interface control system based on Linux system is designed by means of ARM9 controller. The data sharing of dual processors is realized by means of the dual?port RAM technology, which ensures the fast, real?time and reliable transmission of data such as process parameters and status information of the ultrasonic welding power supply, so as to meet the needs of users for large amount of data processing such as remote monitoring and fault diagnosis of the ultrasonic welding power supply. The testing platform of ultrasonic metal welding was built for welding test. The experiment results show that the developed ultrasonic power supply has a good human?computer interaction performance and welding effect.

Keywords: ultrasonic power supply design; metal welding; process control; data sharing; data transmission; welding test

0 引 言

随着社会数字化程度越来越高,人们对工业产品功能和性能的需求也越来越高,嵌入式系统设备逐渐成为工业领域的主角。超声波金属焊接电源作为动力电池制造行业中的重要设备,为适应焊接生产线的需要,超声波焊接电源本身具有易操作性、智能化监测和故障诊断功能、可靠性等特征。目前,工业应用中的超声波焊接电源主要为以下两种:

1) 以模拟电路为主控制器件的超声波焊接电源[1?2]。这种电源控制结构单一,控制电路较复雜,控制精度较低,参数整定不方便[3],电源的稳定性和可靠性不高,适合于较小功率且工艺简单的手工或半自动焊生产,对焊接工具头负载的适应性较差,不易进行升级改造。

2) 以DSP,ARM,FPGA等MCU为主控制器件的数字化超声波焊接电源[4?5]。其一般具有丰富的硬件配置资源,外围控制电路较为简单,其核心功能以及工艺过程通过软件控制实现,对负载的适应性较好,易于通过修改软件程序适应不同的工艺需求,容易进行改造升级。目前,大多数数字超声波焊接电源是基于单一处理器的控制架构,对于实现设备复杂信息传输、数据交换、远程诊断等较困难。

随着人们对超声波焊接电源易操作性的要求,已有研究基于DSP和图形驱动的DGUS的人机交互系统的双处理器超声波焊接电源[6],其操作简单,界面设计容易,但不能适应超声波焊接电源远程实时在线的工艺状态监控和故障诊断对大量数据传输要求。因此本文设计了一种基于DSP和ARM9的双处理器超声波金属焊接电源以适应对数字化信息和数据交换的需求。

1 电源硬件系统设计

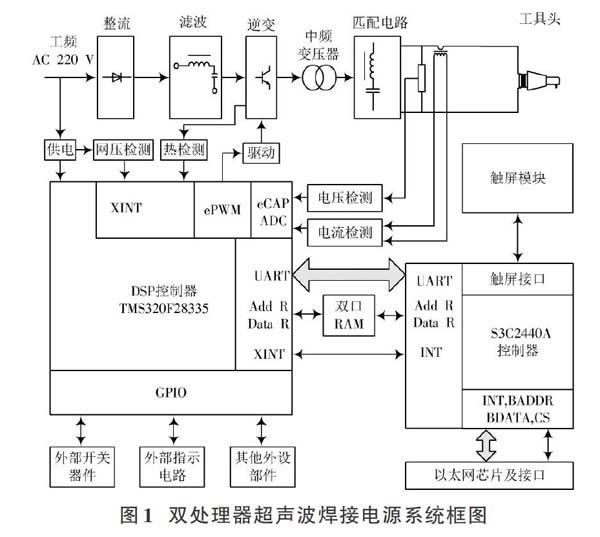

本文设计的双处理器超声波焊接电源系统框图如图1所示。超声波焊接电源主要包括主电路模块、主控制模块和嵌入式控制模块三大模块。

主电路模块包括工频整流、滤波、逆变、中频变压、谐振匹配等电路,实现将工频(50 Hz)220 V交流电压转换成适合于金属焊接的高频(15~40 kHz)正弦波形的高压电信号(电压峰值超600 V以上)。主控制模块通过DSP控制器及其外围电路实现对主电路电压变换所需的脉宽调制信号进行闭环控制,以及与嵌入式人机界面模块实现数据共享和通信,同时对超声波金属焊接的工艺过程进行逻辑时序控制。嵌入式控制模块主要实现超声波焊接电源友好的人机交互和与外设通信的扩展。

1.1 DSP主控制模块设计

主控制器采用TI公司的TMS320F28335。该控制器是一款高性能的32位CPU,具有32×32位乘法运算能力和64位的处理能力,能够很好地处理高精度的浮点数值问题,其主频[7]可达150 MHz。片内包含256K×16的FLASH存儲器,34K×16的SARAM和1K×16的ROM,能很好地满足焊接过程有关数据的转换和交换的存储;包含8个外部中断,具有快速中断相应能力,可以高速处理外设故障异常、数据交换传输等异步事件;增强型的PWM外设支持独立/互补的PWM信号的生成;增强型的捕获外设使用32位时基信号,能够快速捕捉反馈电流和电压波形的相位差;以及多达88个通用I/O口,能够足够配置对外部开关器件、外部指示电路和其他外设部件的开关控制。另外该控制器还包含了提高通信功能的2个eCAN通信模块、3个SCI模块、1个SPI模块等丰富的内部资源。在设计超声波电源主控制电路时,主要设计供电电路,网压、热状态、输出电压及电流波形检测和调理以及数据、传输的通信接口电路,信号隔离和放大电路等,大大简化了主控制电路的设计工作。文中不对主控制器的硬件及外围电路的具体设计过程进行赘述。

1.2 嵌入式控制模块设计

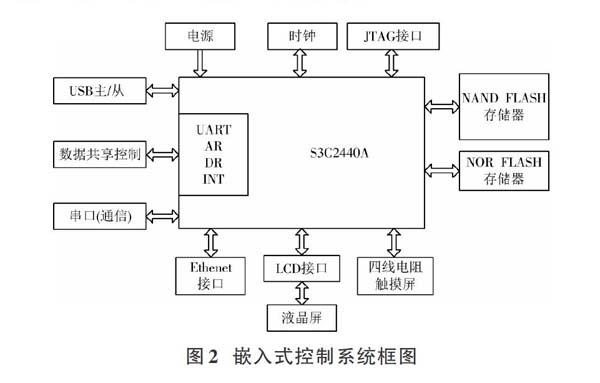

嵌入式电路设计主要是基于Samsung公司的S3C2440A处理器开发平台进行设计。电路主要包括:内核16/32位RISC;实时时钟,12 MHz外部晶振;4 MB NOR FLASH和256 MB NAND FLASH; USB控制和通信接口[8];四线电阻式触摸屏;LCD接口外接5.6寸液晶屏。可直接用NOR FLASH和SDRAM运行代码,通过LCD显示,同时还能通过串口、USB口与外部交换信息和数据,嵌入式控制系统框图如图2所示。该系统主要包括嵌入式控制器及电源、时钟、NAND FLASH存储器、NOR FLASH存储器、串口通信、数据共享控制、USB接口、液晶和触摸屏接口控制电路,以及适应于远程故障诊断的以太网通信接口电路等。

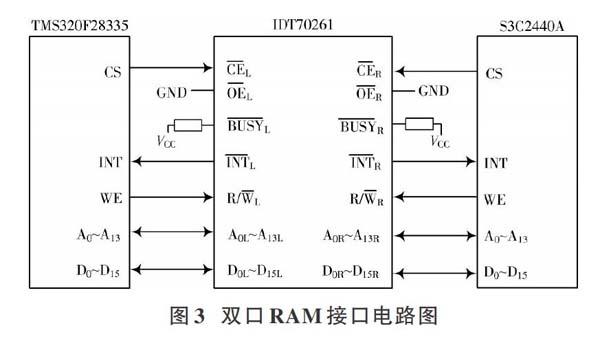

1.3 双口RAM接口设计

为满足用户对焊接生产过程中振幅、功率、能量等工艺参数的可追溯性要求,以及对电源的远程监控和诊断,需处理大量的数据信息。数据获取及交换是多处理器系统的重要组成部分,且这类系统中,数据交换要求的通信速率往往很高。传统的并口和串口设计无论是在通信速率还是在可靠性方面都不易满足要求,快速、实时、无误地传输数据信息是双处理器系统面临的一个较为普遍的问题[9?10]。本设计采用IDT70261双口RAM,DSP和ARM9芯片分别通过两组端口对双口RAM进行存取操作,接口电路图如图3所示。

2 电源程序设计

超声波电源的程序是数字化超声波电源的核心技术,是电源能够完成正常工作的“中枢”。本文设计的电源程序包括主控制器的软件程序和实现嵌入式控制的人机界面及数据的传输和通信的软件。

2.1 DSP控制程序设计

超声波焊接电源的DSP控制程序主要是实现主控制系统的初始化,对焊接工艺时序的逻辑控制,PWM信号的产生,电流电压检测信号的A/D转换,频率的跟踪,相位的锁定,功率的调节、故障等中断信号的处理,以及其他外设的控制。由于数字化的超声波电源工艺的适应性广,用户期望超声波电源能够在时间模式、能量模式等多种工作模式下实现不同焊接件的工艺要求,本文结合实际工业需求,设计了能够适应不同焊接工艺需要的DSP控制主程序,流程图如图4所示。在DSP的控制程序中的扫频子程序实现对换能器及其工具头的谐振频率的扫描,从而确定系统焊接工作时的工作频率,并在后续工作模式处理子程序中通过相位检测、锁相、频率跟踪、功率调节来实现闭环电源在焊接过程中的闭环输出,确保超声波焊接电源和换能器系统工作在谐振状态。

2.2 嵌入式控制程序设计

超声波电源人机界面的嵌入式控制程序设计分为三个部分,分别是线程类函数(用于接收数据)、绘图类函数和主函数的设计。其中线程类函数继承Qthread类,功能为打开Linux串口文件,并循环接收收到的数据。线程的好处就是可以一直循环而不影响主程序。当收到某一次全部工作数据后发出指令,绘图函数即进行绘图,绘制焊接功率曲线。

本文主要介绍嵌入式控制程序设计中的主函数流程图,主函数用于建立人机界面的所有控件以及实现必要的功能函数,如图5所示。

本文通过嵌入式控制程序设计了如图6所示的一部分人机交互界面。超声波焊接电源通过“出厂参数设置”界面中设置的扫频频带范围的频率发送给DSP作为扫频范围,操作界面直观且人性化。

3 实 验

本文通过搭建了如图7所示焊接实验平台并对超声波电源进行焊接测试。

注:1.全数字超声波电源;2.超声波焊接机头;3.示波器

在电源空载阶段进行扫频并最终达到并锁定在谐振频率(fs)点附近工作,并且在锁定的谐振频率状态下,得到较好的焊接质量。如图8所示分别为样机在45%和35%振幅设置下镀镍铜(1 mm)与海绵镍网焊接效果。

4 结 论

本文利用TMS320F28335和S3C2440A设计了双处理器的超声波焊接电源,并在工业生产中得到了实际应用。结果表明,该电源具有良好的操作性、稳定性,以及焊接的工藝性,采用的双口RAM技术也能满足数据传输的实时性要求。

注:本文通讯作者为蒋晓明。

参考文献

[1] 严晓慧.数字化超声波电源关键技术的研究与设计[D].哈尔滨:哈尔滨工程大学,2015.

[2] 白生娟,张小凤.大功率超声电源的改进[J].现代电子技术,2014,37(19):147?149.

[3] 肖舫,丁慎平,张娜,等.一种小功率低成本超声波电源的设计[J].机电信息,2014(21):112?114.

[4] 周爱爱.基于DSP控制的超声波脉冲电源系统的研究[D].重庆:重庆理工大学,2016.

[5] 李娜.基于ARM9的数字超声波发生器的设计[D].哈尔滨:哈尔滨工业大学,2010.

[6] 刘晓光,蒋晓明,黄丹,等.全数字超声波焊接电源的研究和设计[J].电力电子技术,2018,52(5):62?64.

[7] 刘陵顺.TMS320F28335 DSP原理及开发编程[M].北京:北京航空航天大学出版社,2011.

[8] Samsung Electronics. Samsung S3C2440A 32?bit CMOS microcontroller users manual [DB/OL]. [2011?04?10]. https://www.datasheet5.com/datasheet/S3C2440A/1876575/SAMSUNG.

[9] 张蕾,樊芊,喻鸣.基于双口RAM 的大数据量信号的通信技术[J].信息通信,2016(4):210?211.

[10] 李辉.一体化电梯控制器设计[D].北京:北京理工大学,2016.

[11] 陈伊卿.双口RAM 在机载嵌入式系统中的应用[J].电子测试,2018(4):78?79.

[12] 李洋洋.基于ATMEGA的超声波电源设计与仿真[J].辽宁工业大学学报(自然科学版),2019(1):21?24.