严寒及寒冷环境下智能变电站户外智能控制柜温控方案研究

王腾龙,丛树安,李铁民,孔繁武

(中国电力工程顾问集团东北电力设计院有限公司,长春 130021)

随着全球能源互联网及我国智能电网建设进程的推进,智能变电站呈现快速增长的态势,目前的智能化变电站普遍将合并单元、智能终端等过程层智能二次设备布置在一次设备场中的就地智能控制柜内[1-2]。通常情况下智能控制柜提供的环境温度可以满足智能二次设备装置正常运行的要求[3-7]。但在我国的东北、西北及蒙东冬季严寒地区,冬季极端最低气温普遍在-40 ℃左右,个别地区接近-50 ℃,户外智能控制柜存在无法保证安全运行的环境温度问题。根据调研发现的问题,提出适应于严寒及寒冷环境下户外智能控制柜的温控设计方案。本文基于ANSYS ICEPAK仿真平台,建立三维模型,进行了双层柜体夹层中填充保温材料情况下的仿真分析,对不同加热模式进行研究,通过算例分析选择最佳的温控方案。

1 存在问题

根据对东北、西北及蒙东等冬季严寒地区已投运变电站的调研,冬季户外气温最低普遍在-40 ℃左右,个别地区极端最低气温接近-50 ℃,发现智能控制柜存在如下问题。

a.智能控制普遍采用双层柜体,但夹层中空,无隔热材料填充。

b.单舱柜的制热器件全部为单套配置,低温情况下如制热器件损坏将可能影响到设备运行。

c.双舱柜、三舱柜的制热器件既有单套配置也有双套配置。即使是双套配置,在制热容量上也并非100%冗余,而是各自承担50%,低温情况下如有一套制热器件损坏仍将可能影响到设备运行。

d.现已投入运行的智能控制柜普遍仅提供了温度的实时值,未提供温度越限报警信号,不利于运行监视。

2 温控方案

2.1 夹层选用低导热系数材料

根据户外智能控制柜结构设计的基本原则,在结构上智能控制柜体采用双层壳体[3],双层壳体之间留有25 mm的空气间隙,夹层中的空气具备一定的隔热保温性能。为进一步降低柜体的导热系数,可采用在密闭双层柜体夹层中填充20 mm厚的低导热系数的隔热材料。针对双层柜体采用空气夹层和保温材料夹层的情况,利用ANSYS ICEPAK软件对智能控制柜进行热力学仿真。

对各类保温材料进行分析对比,发现聚氨酯材料具有导热系数低,防火性能高,成本较低等优点,因此,建议对极端气温低于-40℃的变电站智能控制柜的夹层中填充聚氨酯或其他性能相当的保温材料。

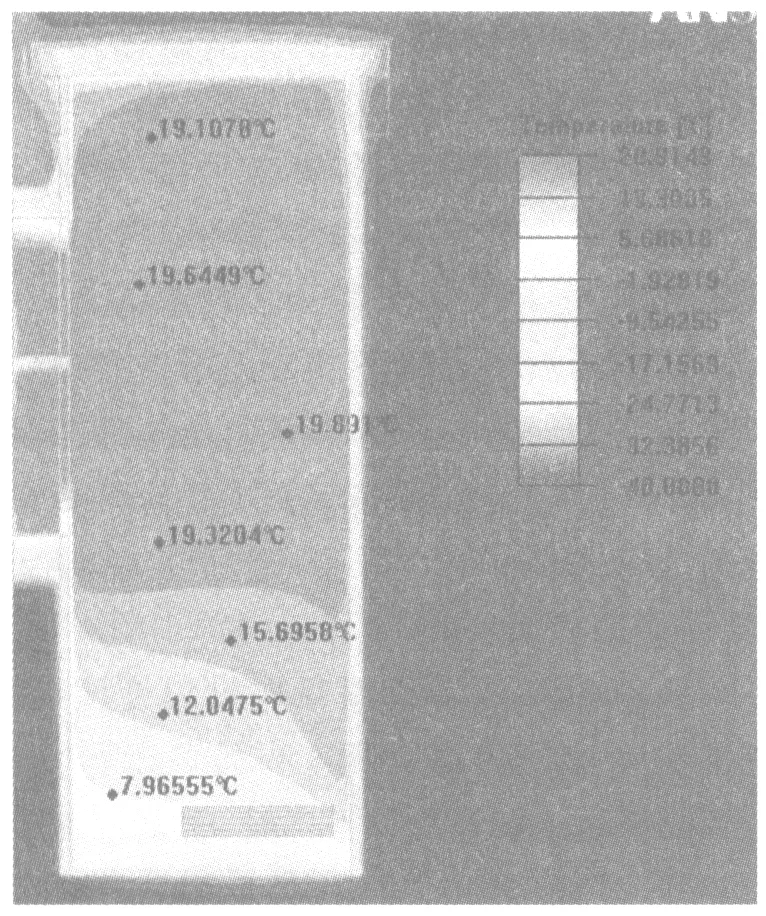

仿真结果见图1、图2,当柜体夹层填充了低导热系数的保温材料后,-40 ℃环境条件下柜内温度提高了约10 ℃,低温环境下填充保温材料对提高柜体保温隔热效果显著。

图1 -40 ℃下无保温填充单舱柜内温度分布

图2 -40 ℃下增加20 mm厚保温填充单舱柜内温度分布

2.2 选择合适的温控模式

目前智能控制柜的温控模式有风机结合加热器、空调、热交换器3种,3种温控方案均能满足低温环境下智能控制柜的使用要求,但各有优缺点,具体见表1。

表1 各温控方案优缺点对比

风机结合加热器成本低、功耗低、由于设备简单,制造工艺不复杂,相对而言设备可靠性高,但风机需要通风孔,存在热量泄漏,气流的搅动使粉尘容易进入柜内,而且制冷、制热效果在3种方案中均是最差的,工程中不建议采用。热交换器成本相对较高,可靠性相对略低,但能保持柜体密闭,对低温环境下的制热有利。空调制冷、制热性能优异,这也是空调最大的优势,但低温地区的夏季极限高温一般不超过40℃,采用热交换器也能满足高温散热的要求,且空调存在能耗高、成本高、需要定期维护(补充制冷剂)、可靠性低等缺点。

通过分析,可根据工程实际情况,在严寒及寒冷地区优先采用热交换器模式进行温度控制,如地区夏季温度较高,可综合考虑采用空调的模式进行温度控制。

2.3 冗余配置加热容量

在低温环境下,为解决一旦出现加热器件故障或柜门打开,柜内温度存在低于允许使用温度的问题。在智能控制柜内部加热器件的配置中,应当进行针对性的设计,可采用两种设计方案。 方案1:将空调或热交换器完全双重化配置,实现加热容量的100%冗余。方案2:除了在机柜后方中部安装空调、热交换器外,还应当在机柜下方左右两侧各安装1台带循环风机的加热器,实现加热容量的100%冗余。

方案1配置双套空调或热交换器存在成本高、安装位置紧张,而且检修时后柜门打开,若双套加热设备同时失去作用,机柜将处于无加热保护状态。方案2增配加热器成本低、体积小、安装方便,而且检修时后柜门打开,安装于机柜下方的加热器处于工作状态,可对柜内温度起到良好的维持作用。为避免由于传统加热器发热量较为集中,所产生的高温对机柜下方的线缆产生不利影响,建议加热器配置风机,一方面可避免高温影响柜内线缆,另一方面可以大大提升加热器加热效率。经比较推荐采用方案2实现加热容量100%冗余。

2.4 主、备加热器控制方案

主加热器件与备用加热器件的运行控制可以采用以下两种方案。方案1:正常时主加热器件投入工作,备用加热器不投入工作,当智能控制柜柜门打开或主加热器件故障时,备用加热器投入工作,控制逻辑见图3。方案2:主加热器件与备用加热器同时工作,按照设定温度进行自动启停,控制逻辑见图4。

图3 方案1主、备加热器启动逻辑框图

图4 方案2主、备加热器启动逻辑框图

图3、图4中Y为加热器停止工作温度,X为加热器启动工作温度,X和Y的温度均可设定,单位为℃。在抗低温方面,两种方案均能解决加热容量无冗余配置,智能控制柜检修柜门打开时温度降低的问题。两种方案比较来看,方案1控制逻辑相对复杂,方案2控制逻辑简单,但增大了站用电最大负荷。

庆南500 kV智能变电站隶属黑龙江省大庆市,当地冬季低温均值为-30.6 ℃,极端最低气温-40 ℃,该变电站500 kV、220 kV、66 kV配电装置均采用了罐式断路器,站用电负荷较大。下面以庆南500 kV智能变电站为例计算站用电负荷,为两种控制方案的选择提供依据,结果见表2。经计算变电站本期夏季负荷292.25 kW,远期夏季负荷375 kW,本期冬季最大负荷为640.25 kW,远期冬季最大负荷为1 118.8 kW。如果按每面柜备用加热器增加800 W,庆南变电站本期工程共37面智能控制柜,远期工程共87面智能控制柜,本期工程增加备用加热器容量29.6 kW,远期工程增加备用加热器容量69.6 kW。本期工程站用电最大负荷达到669.85 kW,远期工程站用电最大负荷达到1 188.4 kW,已接近站用变压器1 250 kVA额定容量,因此,建议优先采用正常时主加热器件投入工作,备用加热器不投入工作,当智能控制柜柜门打开或主加热器件故障时,备用加热器投入工作的方案。

表2 庆南智能变电站用电负荷统计 kW

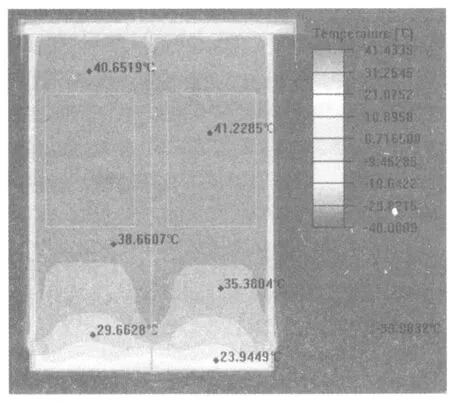

对双加热器温控方案下的双舱智能控制柜进行热力学仿真,仿真结果见图5,可见在外部环境温度为-40 ℃时,柜内温度保持良好,完全满足智能二次设备的运行条件。

图5 -40 ℃下双加热器温控方案下双舱柜柜内温度分布

2.5 越限告警信号

目前智能控制柜内普遍只提供温度实时数据,而未提供温度越限告警信号,不利于运行监视,因此,温控器需进一步完善如下功能:智能控制柜应具备柜内温度监测及告警功能,其中温度采用4~20 mA模拟量输出,在监控系统内做越限报警及梯度变化监测报警功能,以便在温度过高或过低及变化速度过快时能够通知运行人员。为提高可靠性,柜内的温控元件配置故障硬接点输出信号。

3 结论

通过调研东北、西北及蒙东冬季严寒地区已投运变电站现状,针对在严寒及寒冷环境下智能变电站户外智能控制柜内智能二次设备安全运行对温度的要求,提出适应于严寒及寒冷环境下户外智能控制柜的温控设计方案,通过仿真验证所构建的智能控制柜温控设计方案的有效性,解决了在出现加热器件故障或柜门打开的情况下柜内智能二次设备无法适应严寒及寒冷运行环境的问题,提高了严寒及寒冷地区变电站的安全稳定水平,对扩大智能变电站通用设计在严寒及寒冷环境下的适用范围有积极作用。