深井钻机钻井液真空除气器研制与应用

李建亭,宰艳玲,聂 军

(1.中石化中原工程公司 工程服务管理中心,河南 濮阳 457001;2.中原石油工程技术有限公司 钻井工程技术研究院,河南 濮阳 457001)①

随着油气勘探开发区域不断拓宽,逐渐由浅层向深层、由简单地层向复杂地层发展,深井、超深井将是今后勘探开发的重点。随着井深的增加,地层压力越来越大,所用钻井液的密度随之升高,同时伴随着黏度和切力的增大,钻井液的流动性能变差,使侵入钻井液中的气泡更加难以去除,导致除气器的除气效率明显降低[1-2]。另外,现有真空除气器普遍采用真空抽吸的方式进液,即依靠真空的吸力,将钻井液吸入除气器内进行处理[3-5]。当钻井液密度增高时,吸入的难度增大,造成除气器的处理量大幅下降。因此,针对高密度钻井液的特点,研制的深井钻机钻井液真空除气器,设计了轴流式辅助进液装置和射流式排液装置,具有较大的抽吸能力,大幅提高了除气器的真空度,进而提升了处理量和除气效率。

1 结构组成

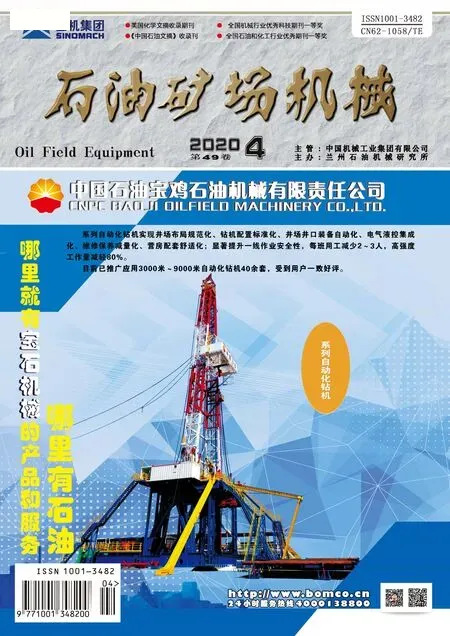

深井钻机钻井液真空除气器由真空罐、底座、真空泵、辅助进液装置、控制箱及排液装置等组成,工作原理如图1所示。真空罐为除气器的核心部件,罐内中心安装有立管,立管的四周加工有多个排液孔,立管外侧安装有7层导流板。导流板的表面积较大,是气液分离的场所;真空泵可为真空罐提供一定的真空度,使气侵钻井液进入真空罐,同时将气体抽出真空罐;辅助进液装置用于高密度钻井液时,为进入真空罐的钻井液提供辅助动力,提高除气器的处理量;排液装置用于真空罐内除气后的钻井液的排出,要求排液装置具有较强的抽吸能力和较大的排量。除气器采用撬装式底座结构,所有设备全部安装在底座上,便于安装和运输。

1—排气管; 2—真空泵; 3—真空罐; 4—导流板;5—补气阀;6—排液装置;7—排液管 ; 8—辅助进液装置;9—进液管。

2 工作原理

真空泵及排液装置的抽吸作用使真空罐内形成负压,同时,钻井液在大气压的作用下,通过进液管、辅助进液装置,进入真空罐中心的立管,再由立管四周的开孔,分别流到7层导流板上,由于导流板面积很大,将钻井液摊薄,促使钻井液中的气泡逸出。同时,每个导流板的表面成波浪形,使钻井液在流动过程中形成紊流,加速气泡逸出。逸出的气体通过真空泵的抽吸被排往安全地带,除气后的钻井液则由于自重进入真空罐底部,经由排液装置排出罐外。当钻井液密度较大时,可启动辅助进液装置,提高除气器的处理能力。

3 主要技术参数

处理量 380 m3/h

真空度 57 kPa

除气效率 93.5%

真空泵功率 2.2 kW

辅助进液装置功率 4 kW

射流泵功率 45 kW

4 关键技术

1) 大排量辅助进液装置。

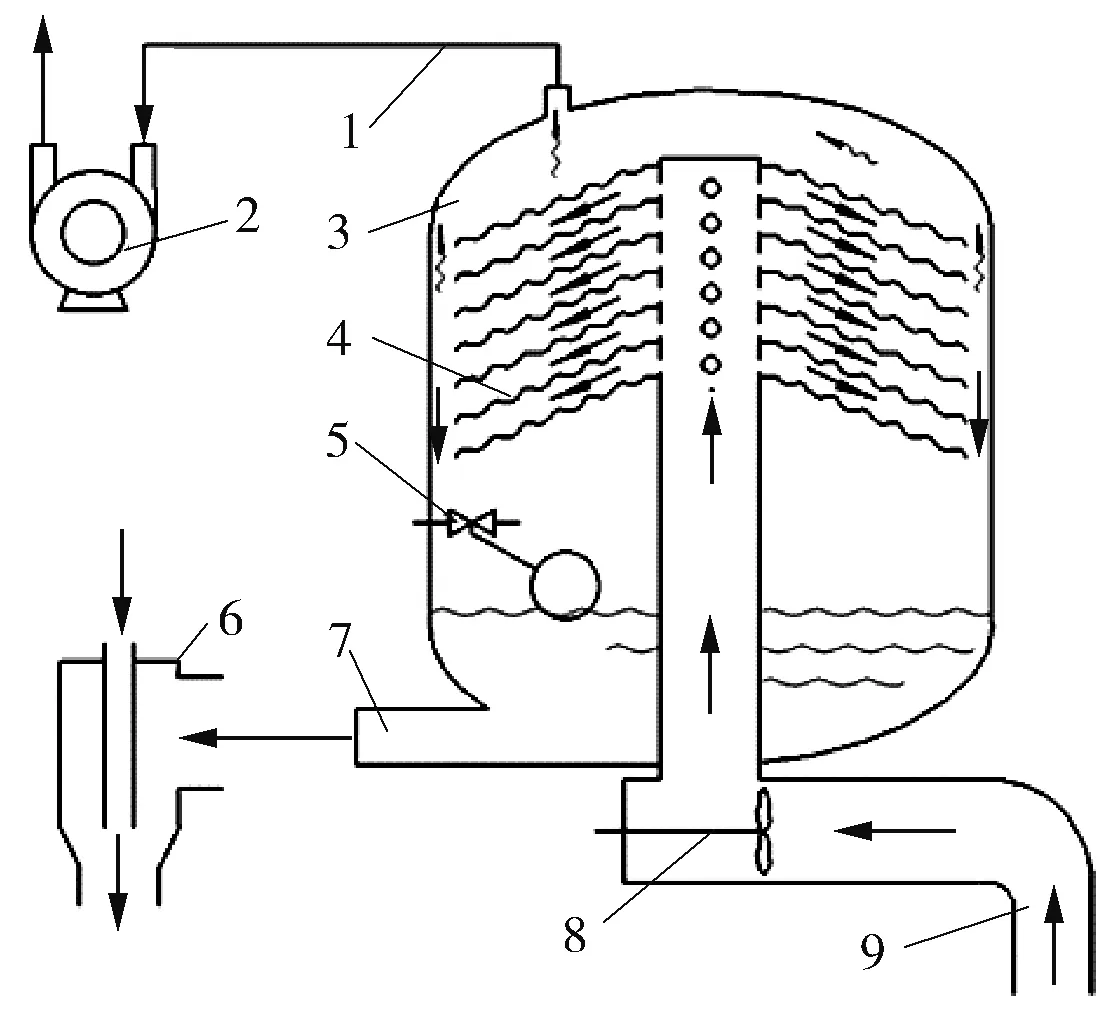

在深井钻井时钻井液密度较高,单靠真空的抽吸作用,已很难提高除气器的处理能力。 因此,需设计辅助进液装置,提高处理量[6-7]。在流体机械中,能作为除气器进液装置使用的主要有离心式、容积式、轴流式3种结构型式。作为真空除气器的进液装置,应首先具有较高的排量,其排量应不低于除气器自身的处理量,同时,进液装置的扬程不宜太高,以避免在真空罐内形成钻井液飞溅,影响除气效果。轴流泵具有大排量、低扬程的特点,体积和功耗都相对较小。因此,采用轴流式结构为辅助进液装置的方案[8-11]。辅助进液装置结构如图2所示。

辅助进液装置由进液管、叶轮、泵轴、机械密封、轴承、轴承座和电机等组成,为了减少空间占用,将电机与泵轴直连,泵轴通过三个轴承固定在轴承座上,在轴承座的外端面安装机械密封,并在泵轴的末端安装叶轮,使用螺母将叶轮锁紧。

工作时,由于除气器真空罐内产生了真空,将钻井液吸入进液管,钻井液经叶轮和立管进入真空罐。当钻井液密度较高时,启动辅助进液装置电机,带动泵轴及叶轮高速旋转,可将更多的钻井液送入真空罐,从而提高除气器的处理能力。

1—进液管;2—叶轮; 3—泵轴; 4—机械密封;5—轴承; 6—轴承座; 7—电机。图2 辅助进液装置结构

2) 高吸程射流排液装置。

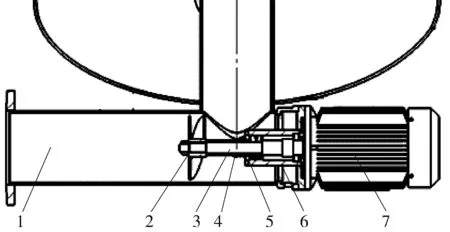

排液装置用于将真空罐内的钻井液抽吸出来,排入循环罐内。由于真空罐内具有较高的真空度,因此,要求排液装置应具有较高的吸程,其排量应不低于除气器自身的处理量。综合考虑离心式、容积式、轴流式、射流式等结构型式,选择具有高吸程、大排量的射流式排液结构,可满足真空除气器的排液要求[12-14]。

图3为射流排液装置结构图,由动力液入口、进液腔、喷嘴、喉管、扩散管和混合液出口组成。 动力液入口连接1台功率至少为45 kW的砂泵,在钻井现场,可用除砂器或除泥器砂泵供液;进液腔连接真空罐出口。砂泵提供的钻井液经动力液入口,由喷嘴喷出形成射流,在喉管的收缩及扩散管的扩散作用下,在进液腔内形成强大的真空作用。真空罐内的钻井液被吸入进液腔,并随射流经喉管、扩散管和混合液出口,排入循环罐。

1—动力液入口;2—进液腔; 3—喷嘴;4—喉管; 5—扩散管; 6—混合液出口。

5 室内试验及现场应用

5.1 室内试验

深井钻机钻井液真空除气器试制完成后,进行了室内试验,分为清水试验和型式试验。室内试验的目的是检验新型除气器各零部件的工作状态及测试除气器的除气性能,是否具备上井现场应用的条件。试验测试方法应符合石油天然气行业标准SY/T 5612—2007《石油钻井液固相控制设备规范》的规定[15]。

1) 清水试验。

目的是检验除气器各零部件的工作状态,包括真空泵、辅助进液装置、液面控制机构等是否工作正常,真空罐体、输气输液管道是否泄漏等。经测试,除气器各零部件工作正常,出现泄漏的管道接头部位均重新紧固,无泄漏发生。除气器在清水介质下,处理量达387 m3/h,真空度为0.056 MPa,达到了设计要求。

2) 型式试验。

用于测试除气器的除气性能。试验步骤如下:

①按要求配制10 m3密度为1.04 g/cm3,黏度为30 s的标准钻井液。

②使用空气压缩机,在钻井液中充入空气,并使用搅拌器充分搅拌。

③停止充气,继续搅拌30 min,使钻井液密度稳定。

④测量充气钻井液密度。

⑤启动真空除气器,并在除气器出液口取样。

⑥测量除气后的钻井液密度。

⑦重复步骤②~⑥ 2次。

⑧使用除气器循环除气,使钻井液密度恢复为1.04 g/cm3。

⑨将钻井液密度加重至1.8 g/cm3,重复以上试验。

⑩继续加重至1.9 g/cm3,重复以上试验。

继续加重至2.0 g/cm3,重复以上试验。

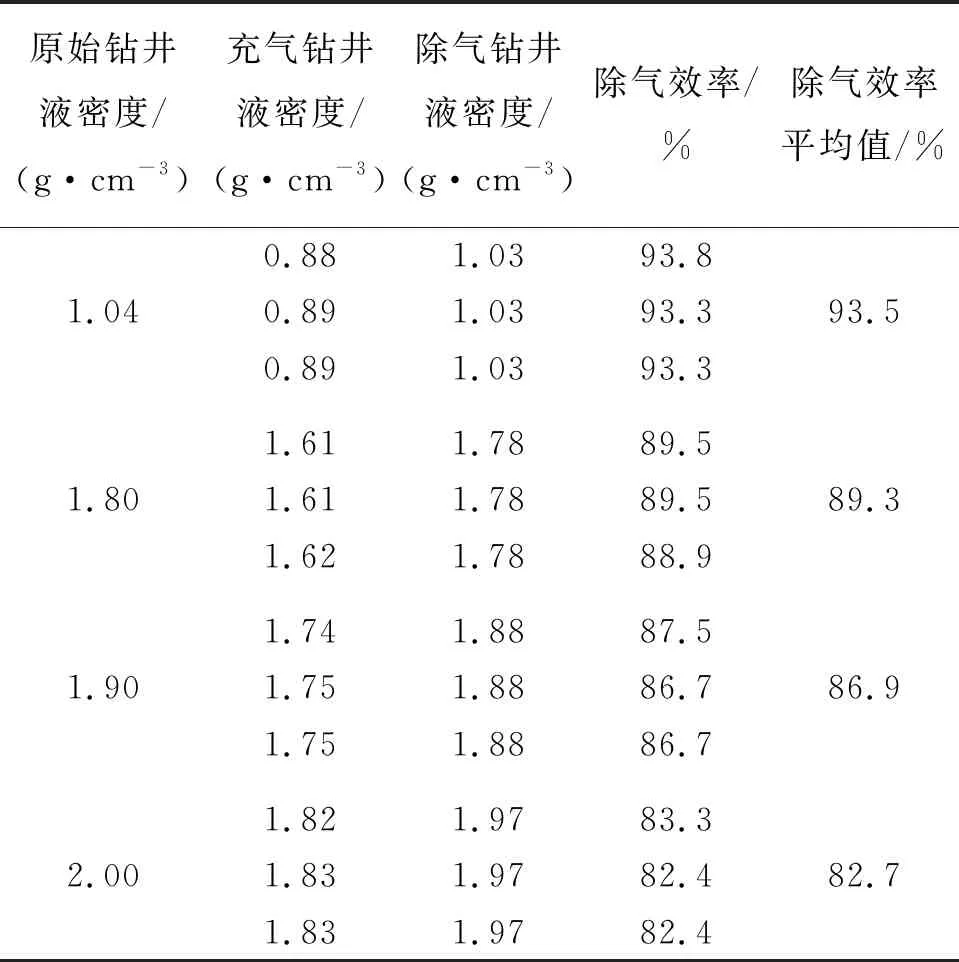

型式试验的数据如表1。

表1 除气器型式试验数据

通过以上试验数据可以看出,除气器工作性能稳定,除气器的各项性能指标先进,具备了现场应用的条件。

5.2 现场应用

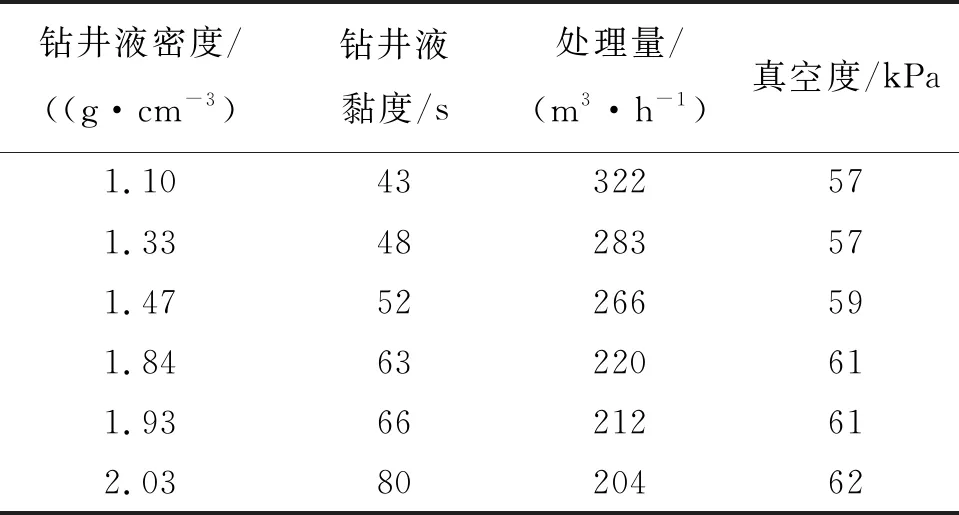

2017-10,深井钻机钻井液真空除气器在东页深1井施工现场,如图4所示。在现场不同钻井液密度和黏度下,分别测试了除气器的真空度和处理能力,测试结果如表2所示。

图4 真空除气器样机

表2 除气器现场测试数据

通过以上试验,可以看出,深井钻机钻井液真空除气器在不同钻井液密度下,均具有较大的排量和真空度,能够满足深井、超深井钻井施工的需要。

6 结论

1) 针对高密度钻井液的特点,研制了轴流式辅助进液机构,提高了真空除气器的处理能力。

2) 采用射流排液装置,排量大,真空度高。

3) 经现场应用,深井钻机钻井液真空除气器的工作性能稳定,处理量大,除气效率高,满足了高密度钻井液除气的需要。