热矿直线振动筛侧板温度均匀化的研究

范 静

(霍州煤电集团辛置煤矿, 山西 霍州 031412)

引言

热矿直线振动筛需要在高温下进行工作,通常需要承受的温度在700 ℃左右,在这样的高温环境下,侧板的温度也会相对较高,实践经验表明,侧板的最高温度大约为300 ℃[1]。侧板如果长时间处于这么高的工作温度条件下,不仅会显著降低其使用性能,同时也会严重缩短其使用寿命,不利于企业经济效益的提升[2]。因此,企业迫切需要对该问题开展研究和分析,进而采取有效措施来降低侧板的温度及其温度分布的均匀性。加大通风量、进行喷雾处理都是降低侧板温度的措施,但是效果却不尽如人意[3]。本文作者结合具体情况,提出通过石棉板这一高效的隔热材料来降低侧板温度的方案,同时通过设置不均匀的厚度来确保侧板温度和热应力分布的均匀性。

1 热矿直线振动筛的工作原理

热矿直线振动筛的主要构成部分包括电机、激振器、筛箱、二次隔振底架等,激振器的运行轨迹为直线。在该机器中,不管是侧板还是筛箱,目前使用的材料均为耐热不锈钢,横梁与侧板直接相连[4]。筛板需要与高温被工作对象进行接触,导致整个机器的温度非常高,侧板的温度通常高达300 ℃。在本机构中,有两台型号一模一样的激振器,激振器的轴线通过振动筛的重心,并且其连线的与水平方向成45°。两台激振器距离筛板的大小相同,每台激振器分别由一台单独的电动机进行驱动,且两台电机需要保持同步,运行时电机具有完全相同的转动速度,但是转动方向相反。这样就保证了不管在何时,两个偏心块引起的离心力能够完全抵消,但是在两个激振器连线垂直方向上的分力能够叠加,在激发振动筛正常工作的同时,不至于引起整个机器的强烈震动[5]。

2 热矿直线振动筛模型的建立

2.1 三维模型的建立

本文利用三维造型软件对热矿直线振动筛进行三维建模,为后续有限元分析奠定坚实的基础。热矿直线振动筛主要参数指标有:筛箱的长度、宽度和高度分别为7.5 m、3.1 m 和2.745 m,根据软件可以自动计算筛箱的质量为13.7 t,安装倾角为5°。

根据三维造型软件可以自动计算得到热矿直线振动筛的精确重心位置。由于激振器的安装位置对整个机器的性能有直接影响,因此必须精确定位模型的重心位置。本文涉及的热矿直线振动筛其运动的轨迹为直线,通过上振式进行工作,根据相关要求,需要在振动筛重心的上部位置安装激振器,同时还需要保障激振器产生的激振力通过重心位置。

2.2 模型导入和网格划分

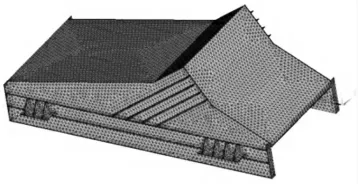

将前面利用三维造型软件建立的热矿振动筛三维模型导入有限元分析软件中,然后进行网格的划分,本文选用Solid90 三维单元进行网格划分,因为该种类型的单元在计算时存在显著的优势,有利于提升计算的精度和速度[6]。网格大小对计算过程和计算结果均存在显著的影响。网格越大则总体网格数量越少,可以缩短模型计算的时间,但是得到的计算结果精度会受到限制。相反的,如果网格划分越小,则总体网格数量越多,能够得到更加精确的计算结果,但需要耗费更长的计算时间。本文综合考虑计算时间和结果精度要求,将网格数量控制在100 00 左右。下页图1 所示为热矿直线振动筛数值仿真模型。

2.3 材料属性的设置

图1 热矿直线振动筛数值仿真模型

本文在做仿真分析时,需要设置的材料属性主要包括密度、比热容、导热系数等。将该设备的材料密度设置为7 800 kg/m3,比热容设置为460 J/(kg·K),侧板(所用材料为12CrMo)和筛板导热系数存在差异,且导热系数随温度的变化发生变化,具体数据见表1。由表中数据可知,随温度升高,侧板的导热系数逐渐降低,而筛板和石棉板的导热系数却逐渐升高,这主要由材料属性决定。其他初始条件和边界条件按照真实的工作环境进行设置,保证模拟得到的结果能够真实地反映具体情况。

表1 侧板、筛板和石棉板导热系数随温度的变化情况

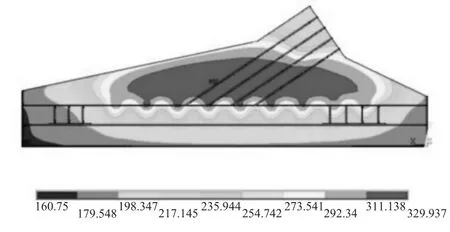

3 热矿直线振动筛侧板温度场仿真分析

本文建立的模型侧板厚度是2 cm,根据建立的数值模拟仿真模型进行计算分析,得到热矿直线振动筛侧板温度场和热应力的分布情况。如图2 所示为仿真得到的侧板温度场分布情况。从图中可以看出,整个侧板的温度分布非常不均匀,最小的温度只有160.75 ℃,而最大温度达到了329.937 ℃,最大温度和最小温度之间的差值达到了169.187 ℃。从图中还可以发现,侧板的中间区域和上部区域温度普遍较高,且高温区域面积相对较大。侧板的温度总体上呈现出两侧低中间高的分布态势。另外,就整个热矿直线振动筛而言,最高温度达到了727 ℃左右。

图2 热矿直线振动筛侧板温度(℃)场分布情况

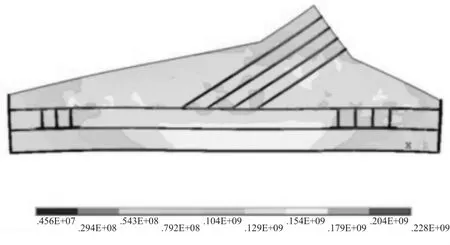

如图3 所示为热矿直线振动筛侧板热应力分布情况。从图中可以看出,侧板的热应力最大值和最小值分别为228 MPa 和4.56 MPa。热应力的分布态势总体上与温度场分布态势类似,中间存在较大区域的热应力较高。与温度场结果对比分析可知,与侧板中间位置温度相比较而言,与侧板连接的小横梁温度相对较高,根据热胀冷缩原理可知其热膨胀量也要更大,导致在侧板中间部分出现压应力,因此侧板中间位置的热应力比较高。在高度方向,侧板中上位置温度较高,下部位置温度较低,温度差异也会导致热膨胀量存在差异,最终导致侧板下部位置出现了压应力,即图中的下部位置热应力较高。

图3 热矿直线振动筛侧板热应力(Pa)分布情况

4 热矿直线振动筛侧板温度均匀化措施

侧板温度分布的不均匀导致不同区域的热膨胀量存在差异,最终导致侧板出现热应力,影响侧板的性能及使用寿命,因此有必要采取措施对其进行优化改进。本文针对侧板不同区域的厚度进行优化,并在不同位置设置石棉板,目的在于使侧板的温度均匀化,降低侧板的热应力,提升其性能和延长使用寿命。具体措施为将侧板的主体厚度设置为1 cm,在局部热应力比较集中的位置将厚度设置为3 cm,在整个侧板表面铺设一层石棉板,石棉板的厚度为1 cm,石棉板的导热系数见表1。由表中数据可知,石棉板的导热系数非常低,可以有效隔绝外部热量导入侧板,从而有效降低侧板的温度。在侧板局部位置厚度增加的目的在于平衡掉热应力对侧板力学性能的影响,提升侧板服役的稳定性。

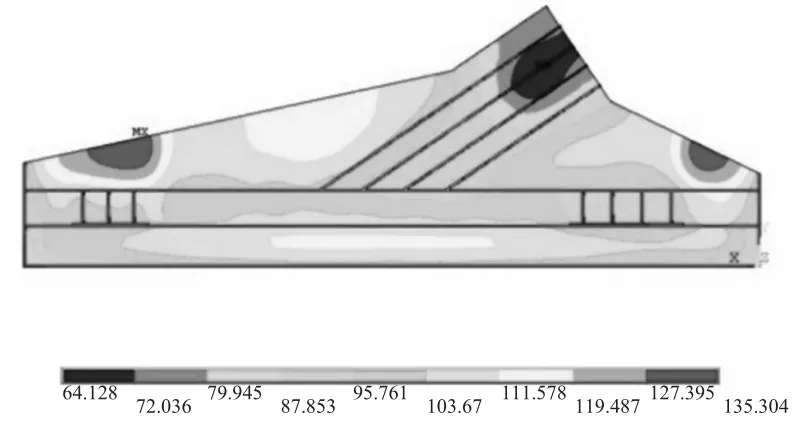

如图4 所示为优化后的热矿直线振动筛侧板温度场分布情况。由图可知,侧板的最大温度和最小温度分别为135.304 ℃和64.128 ℃。最大温度值与优化前相比降低了近195 ℃,最小温度值降低了96 ℃,可见本文设计的方案能够显著降低侧板的温度。另外,从图中还可以看出,具有较高温度的区域面积相对较小。

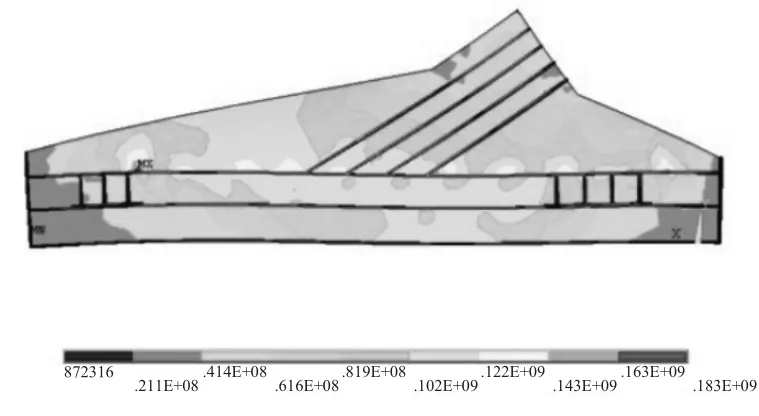

如下页图5 所示为优化后的热矿直线振动筛侧板热应力分布情况。由图可知,侧板的最大应力和最小热应力分别为183 MPa 和0.872 MPa,热应力的分布仍然遵循两端小中间大的态势,但是与优化前相比较而言,热应力的分布相对较为均匀,最大热应力和最小热应力均显著降低。

图4 优化后的热矿直线振动筛侧板温度(℃)场分布情况

图5 优化后的热矿直线振动筛侧板热应力(Pa)分布情况

5 结论

通过对热矿直线振动筛侧板进行了优化提升,使其在使用过程中的温度分布更加均匀,热应力也得到了显著的改善。经过优化改进后,侧板的使用寿命得到了显著提升,使用寿命至少延长了1 倍以上,为企业创造了较好的经济效益,值得进一步推广使用。