井用潜水泵的试验研究及优化设计

侯 锋

(山西省吕梁市兴县晋兴能源有限公司斜沟煤矿水暖环保科, 山西 兴县 033600)

引言

煤矿生产作为综合类生产行业,其涉及到的生产环节及相关生产设备众多。除了耳熟能详的采煤机、刮板输送机、液压支架等大型机电设备外,还有很多设备仅有部分专业人士知道其名称和用途。井用潜水泵是煤矿生产中重要的地下水提取设备,除此之外该设备还被广泛应用于河流、水库以及水渠等提水工程中。在实际应用中将井用潜水泵和电机连接成一个整体同时放入水中工作完成地下水到地表的提取任务[1]。但是,井用潜水泵在设计和制造过程中由于技术人员设计思想存在局限性导致我国自主生产的潜水泵性能不佳。因此,需对潜水泵进行优化设计,具体阐述如下。

1 井用潜水泵现状分析

鉴于潜水泵造价低、使用方便以及运行噪音小等优势,被广泛应用于煤矿生产中。目前,国内针对潜水泵结构及零部件的选型设计是按照清水泵的思路完成设计并制造。但是,煤矿综采工作面的水质是有液相和固相两种状态物质组成的。因此,基于清水泵思路设计并制造的潜水泵在煤矿中应用常会出现工作效率低、过流部件磨损严重以及寿命短等问题。

经现场实践可知,井用潜水泵磨损最为严重的部位为叶轮[2]。使用一段时间后的潜水泵会出现叶轮表面凹凸不平,继而导致潜水泵的工作效率无法满足工作面的生产需求;与此同时,潜水泵叶轮及叶片的磨损不均匀导致其在工作时会产生脉动线性,从而导致潜水泵在工作时的振动加剧,继而降低了泵内轴承和轴风的使用寿命。

针对当期前井用潜水泵的使用现状及其面临的问题,本文在井用潜水泵试验研究的基础上对该设备的叶轮、叶片进行优化设计。

2 井用潜水泵的工业性试验研究

目前,一般采用仿真分析+实践应用的手段分析设备所存在的不足和急需改进的方向。但是,基于仿真分析手段并不能准确获得实验结果,其与模型试验的结果还存在一定的差距。因此,本文采用模型试验对井用潜水泵的性能进行研究分析。

2.1 试验内容及试验装置

本文以后倾式叶轮和空间导叶的井用潜水泵为研究对象,通过采用流量计和压力传感器等测量设备对潜水泵在实际工作时的出口压力和出口流量等参数进行测量,继而得到潜水泵扬程和流量(H-Q)曲线及潜水泵流量和效率(η-Q)曲线。扬程测量所依据的原理如公式(1)所示:

式中:H为潜水泵的扬程;Z1为潜水泵进水处的高度;Z3为潜水泵出水口处的高度;P1为潜水泵进水处的压力;P2为潜水泵出水口处的压力;ρ 为流经潜水泵介质的密度;v1为潜水泵进水处的平均流速;v2为潜水泵出水口处的平均流速;g为重力加速度。本次试验的试验装置如下页图1 所示。

2.2 潜水泵试验结果分析

本次试验着重分析潜水泵在不同流量状态下对应的潜水泵工作效率以及扬程[3]。试验结果如下页表1 所示。

分析表1 可知,随着潜水泵流量的增加其对应的效率值呈现先增大后减小的趋势,其最大效率在潜水泵流量为36 m3/h 时产生;而潜水泵扬程随着流量增大而减小,二者呈现反比的关系。

3 潜水泵叶轮及导叶的优化设计

本文所研究的潜水泵是由倾斜式叶轮和空间导叶结构成的[4]。因此,针对该类型潜水泵的优化需对

图1 潜水泵模型试验装置示意图

表1 不同流量下潜水泵工作效率及扬程对比叶轮和导叶两个部件进行优化。

3.1 潜水泵叶轮及导叶优化设计要求

为确保潜水泵的最终优化效果,经对叶轮和导叶优化设计后要求满足如下功能性能:

1)经优化设计后潜水泵的流量和扬程满足设计要求;

2)经优化设计后的潜水泵满足高效率工作的要求;

3)经优化设计后潜水泵要求设备在工作时的振动和噪声均比较小;

4)经优化设计后的潜水泵在工作时所承受的轴向力和径向力均较小,保证设备的运行稳定性;

5)经优化设计后潜水泵的制造成本较低且制造工艺相对简单。

3.2 潜水泵优化参数的确定

潜水泵后倾斜式叶轮和空间导叶为设备优化的重点。后倾式叶轮和空间导叶两个部件涉及的参数众多,若对所有参数均进行优化设计,其运算量非常大且后期改进时的制造成本也较高。此外,潜水泵受到工作面井径的限制,最好不对后倾式叶轮的进门口直径和空间导叶的出口直径进行改变[5]。

综上所述,仅对后倾式叶轮的进口角和出口角以及空间导叶的进口角和出口角四个参数进行优化设计。针对潜水泵上述参数的优化设计所采用的优化流程如图2 所示。

图2 潜水泵叶轮及导叶优化设计流程示意图

3.3 潜水泵优化结果分析

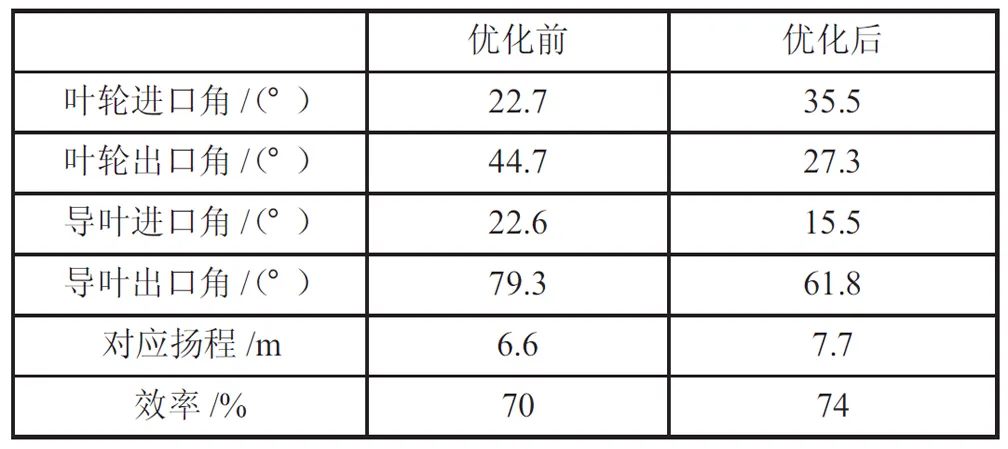

潜水泵优化设计所选用的工况为其效率最高的工况,此时潜水泵对应的流量为36 m3/h,与其对应的潜水泵电动机的转速为2 850 r/min。叶轮和导叶优化的约束条件为潜水泵的效率。潜水泵叶轮和导叶优化前后的参数对比及对应效率如表2 所示。

表2 潜水泵优化前后参数对比

如表2 所示,经对潜水泵后倾式叶轮和空间导叶进口角和出口角进行优化设计后,潜水泵的扬程和效率均得到显著提升。其中,优化后潜水泵的扬程从优化前的6.6 m 增加到当前的7.7 m,优化后潜水泵的效率从优化前的70%提升到当前的74%。综上所述,对潜水泵后倾斜式叶轮和导叶进出口角进行优化设计后极大提升了设备在大流量工作区的性能,增加了潜水泵的运行稳定性,即证明本文对潜水泵叶轮和叶片的优化设计是有效的。

4 结语

井用潜水泵作为煤矿生产的关键设备,其主要承担将地下水排放至地面的功能。为解决潜水泵在实际应用中效率低、振动大、磨损严重等问题,以后倾斜式叶轮和空间导叶组成的潜水泵为研究对象,以工作效率为目标函数对叶轮和导叶的进、出口角进行优化设计。经优化设计后,潜水泵的扬程从6.6 m增加到7.7 m,效率从优70%提升到74%,证明对潜水泵的优化设计是可行,应在今后推广应用。