含镍电镀废水处理工艺研究

王旭楠,谢宝龙,陈 希,马晓蕾,王勋亮,曹军瑞,

(1.自然资源部 天津海水淡化与综合利用研究所,天津 300192;2.天津市海跃水处理高科技有限公司,天津 300192)

电镀废水中通常含有一类重金属,同时具有酸碱度高、有机物难降解等处理技术难点,是目前较难处理的一类工业废水[1]。废水中大量存在的重金属对环境有害,并会对人体健康造成不利影响[2]。其中镍化合物很容易被皮肤吸收,具有致癌性并会导致人体神经系统产生退化[3-4]。但是,这些重金属具有很高的回收价值。因此,有效回收这些金属并能实现清洁生产是电镀废水处理技术的关键研究方向。在当前的电镀技术中,将通常经过电镀浴的电镀部件送至逆流多级洗涤槽,在进入下一个电镀循环之前,对其逐步进行清洗,以从电镀部件上去除电镀液。电镀零件的清洗废水通常占电镀厂废水总量的85%以上,是目前的处理关注热点[5-6]。

对于含镍电镀废水的处理方法主要有化学法、离子交换法、蒸发浓缩法、吸附法、膜分离法、生物法及多种方式协同处理法[7]。胡齐福等[8],在工程应用中,应用反渗透处理含镍电镀废水,实现438%的年运行回报率。但是,经常使用的酸性铜,焦磷酸盐铜和电镀产生的洗涤废水是强酸性的,pH 值小于2,而碱铜工艺和锌酸盐镀锌的洗涤废水是强碱性的,pH 值大于12,都超出了现有反渗透膜的允许pH 值范围,对膜损伤极大。于志达[9]应用沉淀法处理含镍电镀废水中的镍离子,使其以氢氧化镍的形式沉淀,上清液排放至脏酸碱废水调节池,同时沉淀后的镍无法得到回收。李洋等[10]应用生物法处理锌镍合金电镀废水,COD 去除率可达91.45%,但生物法存在培养驯化时间较长的问题。Moersidik等[11]应用电絮凝协同高级氧化法对含镍电镀废水进行处理,镍和COD 的去除率分别为99. 75% 和51.25%,经处理后COD 未能达到排放标准且电絮凝法成本较高。

针对目前电镀废水处理中存在的重金属回收率不高、COD 去除率较低、处理周期较长等问题[12-13],文章设计开发一套工艺流程,主要包括平板膜过滤、离子树脂交换、催化氧化及反渗透处理四部分,以泉州某电镀厂镀镍生产线实际清洗废水为处理对象,在当地开展实际工程实验,考察连续运行一段时间后系统的稳定性及处理效果,以期为电镀废水实现资源化利用及近零排放提供一种新方向。

1 废水处理工艺流程及原理

1.1 含镍废水处理工艺流程

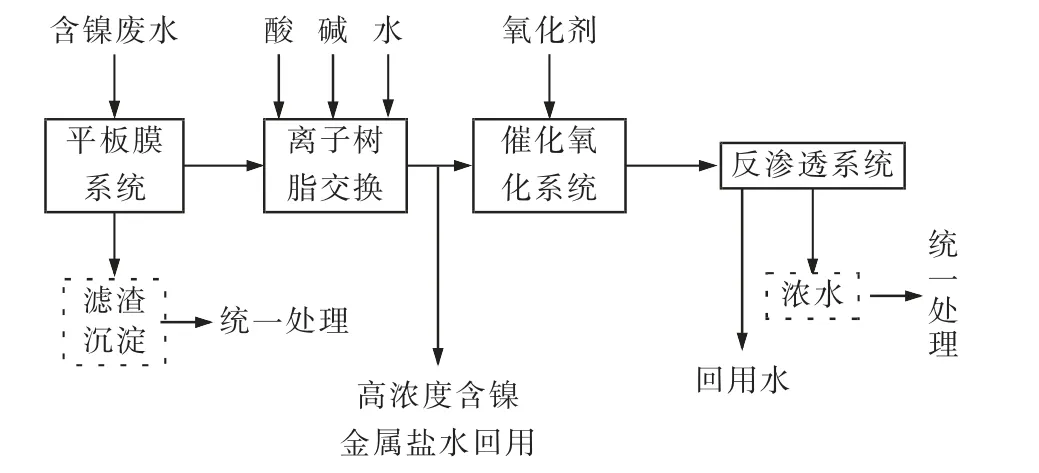

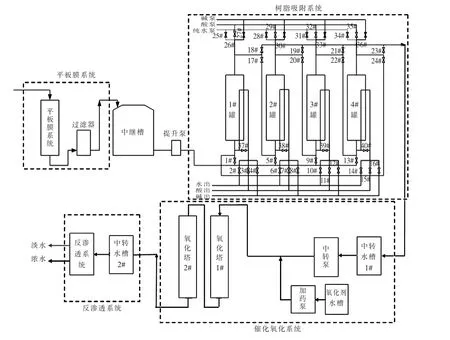

工艺处理原水来自泉州某实业公司镀镍生产线,工艺流程及设备布置如图1、图2 所示。

图1 含镍废水处理工艺流程图Fig.1 Process chart of nickel-containing wastewater treatment

图2 含镍废水处理设备图Fig.2 Nickel-containing wastewater treatment equipment

1.2 工艺设计原理

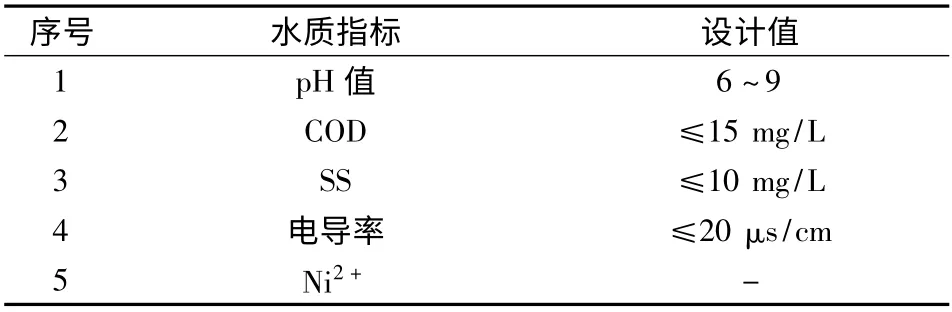

废水经生产线逆流漂洗后排放至平板膜系统,经膜过滤除去水中的悬浮物,为后续处理设备减少负担。离子树脂吸附段选取进口选择性鳌合离子交换树脂,能高效地从废水中选择性的去除二价阳离子。离子交换系统采取三用一备形式,出水镍离子浓度指标以0.1 mg/kg 为上限。树脂达到吸附饱和后通入硫酸进行脱附处理,洗脱后的硫酸镍溶液富集至一定浓度后回用生产线,脱附后的树脂清洗后使用碱液对其进行转型为下一次吸附做准备。树脂吸附系统出水进入下一系统—催化氧化系统。树脂出水中存在一定COD,为后续顺利排放须对其进行氧化处理。该系统主体为催化剂填料氧化塔,树脂出水与氧化剂混合进入氧化塔中,在催化剂作用下,大量羟基自由基被激发参与氧化过程,可有效降解COD,是一种绿色高效的处理方式,成本较低且不产生污泥。氧化段出水经反渗透系统,淡水可直接回用于生产系统,浓水交由工厂统一进行排放处理。依据工厂的排放及回用标准,经全套工艺处理过的含镍废水出水各项指标设计值如表1 所示。

表1 含镍废水经处理后出水水质设计值Tab.1 Design values of effluent quality after treatment of nickel-containing wastewater

表1 中各项水质指标出口设计值均严格符合电镀污染物排放标准(GB21900 -2008 中表3 排放标准)。

2 主要处理设备参数及其工艺原理

2.1 平板膜系统

平板膜主体膜组件选用新型无机碳化硅膜,该材料具有亲水性好、孔隙率高、通量高、抗污染能力强、化学稳定性好及耐高温等优势,是一种新型高性能工程陶瓷材料。近年来,碳化硅被广泛用于膜材料的制备中并应用在水处理领域内,尤其在污水资源化深度处理中应用广泛优势明显。碳化硅平板膜组件由若干个平行排列的膜片组成,在过滤过程中,膜组件需完全浸没到原溶液中,原溶液以一定的流速流动时产生的压力驱动膜过滤过程。水通过膜层进入到膜片内侧并经过集水通道流出,悬浮物等杂质被截留。长期使用后,膜表面产生的污堵可以通过反洗及气擦洗等方法再生,再生成本低,方法简便易操作。

项目中采用一体式平板膜处理装置。将膜组件置于水箱内,右侧设置一空腔用于放置水泵,所有操作均可通过设备外的电控操作屏操控。水箱尺寸为2 m×2.5 m×2.5 m,可容纳工厂出水最大量需求。根据厂内排水量设计,选用20 片膜片组合,膜面积2.6 m2,水通量最高可达4 m3/h,膜组件框架选用不锈钢材质以适应水溶液环境。膜过滤精度可高达0.1 μm,基本可以完全去除含镍废水中的悬浮颗粒。系统通过风机和反洗泵进行反冲洗,清洗下的污泥排入企业的污泥池,再进行压滤处理。此外,由于含镍废水进水pH 值约为2 ~4 左右,碳化硅可以长期稳定运行,而不同于其他过滤工艺,无法在强酸条件下长期稳定运行。无机膜过滤精度高,无需添加聚铝、聚丙烯酰胺等药剂,不会引入其他污染物,污泥量少,运行成本低。

2.2 树脂吸附系统

应用离子树脂吸附是目前较为常见的一种处理含镍电镀废水的方式。该方法的关键在于树脂的选型,该系统内选用一种进口的二价选择性螯合离子树脂。该树脂能高效地选择性去除废水中的二价金属离子,被广泛的应用于电镀及金属酸洗、冶金、电子业等领域。含镍电镀废水的进水pH 值约为2 ~4,正好处于该树脂最有效的除镍pH 值(2 ~5)范围内。树脂为Na 型树脂,再生时需应用3% ~6%的盐酸或硫酸,再生后树脂转型为H 型,下一周期吸附前需使用2% ~4%的NaOH 将其转为Na 型树脂。

树脂吸附系统内共4 个树脂柱,三用一备,罐体直径0.5 m,填料高度1.2 m。每次吸附选用三根树脂柱串联使用,废水下进上出,当首柱出口镍浓度达到进水镍浓度的95%时(即认为其已达到吸附饱和),将首柱撤下并串联后一根树脂柱继续吸附流程,同时对首柱进行再生及转型操作。再生及转型所需的酸液、碱液及清水均上进下出,按照酸洗—水洗—碱洗—水洗流程操作。树脂使用4%硫酸进行再生,得到纯净的硫酸镍溶液,通过不断富集,可直接回用于电镀镀槽,实现重金属资源的循环利用。树脂转型使用4%的NaOH 溶液,碱液循环使用,随时监测pH 值变化并及时补充NaOH 提高碱度。经过不断富集最终得到43.7 g/L 的硫酸镍溶液,直接回用于镀槽,通过近一月的实验,回用硫酸镍对电镀生产产品无任何影响。

2.3 催化氧化系统

由于在电镀过程中使用到一些有机溶剂,生产废水中无可避免的存在一定的COD。传统工艺主要通过絮凝沉淀结合芬顿等方法进行去除,处理过程会产生大量污泥,运行成本过高。工艺中采用催化氧化的方法,使用改性的铁基活性炭作为催化剂,并向进水内加入一定浓度的双氧水,该过程中会产生大量具有强氧化性的羟基自由基,可高效降低废水中的COD,去除率可达90%以上。

催化氧化系统设备中填料塔高1. 2 m,直径0.5 m,内部填充改性铁基活性炭。两塔串联使用,树脂出水经保安过滤器后与双氧水混合后上进下出。相比于传统工艺,具有占地面积小、处理效率高、运行成本低、无污泥等优势,十分适用于电镀行业的水处理设备改造。

2.4 反渗透系统

对于处理完重金属和COD 的废水而言,其中电镀过程引入的各类盐类不利于镀件清洗,因此,在工艺后端加入反渗透系统,对各类盐类进行高效去除。反渗透设备采用两级反渗透处理,产水率最高可达85%以上。出水电导率约为20 μs/cm 以下,水质远高于现阶段电镀厂使用的清洗水,可有效提升电镀产品质量。反渗透浓水仅含有微量的COD 和重金属离子,可进入电镀厂现有的综合废水处理系统,这样可有效降低电镀厂废水处理系统的运行压力,提升出水水质。

3 工艺运行稳定性研究

为考察该工艺连续运行时的稳定性,随机选取连续7 d,每日运行连续8 h 以上,分别对进、出水口水样进行分析,各项指标具体结果如图3 所示。由图3 可以看出,系统进水pH 值约为2 ~3,出水时稳定在6 ~8 之间;COD 去除率最高为95.97%,最低为94.80%,COD 去除明显且效果稳定;7 d 内出水Ni2+浓度均低于检出限(0.05 mg/L),可认为Ni2+基本去除完全;电导率及SS 降低较为明显。由此可见该工艺在实际应用过程中效果明显且稳定性较好,具有较好的大规模工程应用潜力。

图3 连续7 日系统进出水各项指标检测值Fig.3 Detection values of various indicators of the influent and effluent for 7 consecutive days

4 结论

电镀废水处理是目前研究的热点问题,针对电镀废水中含有的高酸碱度、高COD 和高重金属浓度等技术难点,文章提供了一种工艺思路,以较低的运行成本,实现重金属和水资源的循环利用,出水满足电镀废水排放表三标准,为电镀废水实现资源化利用及近零排放提供了一种新方向。

1)树脂经多次反洗再生后,对镍离子仍有极强的吸附效果,保证系统了长期运行稳定性。

2)通过酸洗回收镍,经富集后水中硫酸镍浓度为43.7 g/L,成功回用于电镀工艺,不影响产品质量,整个处理系统保证了重金属镍的循环利用。

3)经系统处理后的电镀废水的电导率降至20 μs/cm以下,COD 降至30 mg/L 以下,可直接回用于电镀清洗工艺,对产品质量无影响,表明该系统可实现电镀废水循环利用。

4)整个系统没有含重金属污泥产生,仅产生一些由电镀挂件水洗过程中带入的各类悬浮物组成的污泥,体量小,后续处理简单。

5)经过对连续7 d 系统进出水指标进行检测,证明该工艺在实际应用过程中效果明显且稳定性较好,具有较好的大规模工程应用潜力。