高速往复伺服系统的PLC 控制应用研究

李业刚

(宿州职业技术学院 机电工程系,安徽 宿州234000)

本课题研究内容为油条胚自动叠条机构,传统油条制作方法是将两条油条胚叠压后放入油锅炸制成型,供食客享用。而今,油条胚的制作趋于规模化产业化,在企业规模化生产时,油条胚的叠条工序一直是手工作业。手工作业的弊端:一是卫生条件难以保证,二是人工成本高。目前市场上已有一种复合碾压叠条设备,其产出的油条胚膨发效果不佳,很难被市场所接受。有鉴于此,本人受工业机器人装配作业启发,设计一种仿手型自动叠条机构,以此填补产品空白。该设备产量需大于2000 根/h,根据设备预期,系统采用伺服电机与滚珠丝杆传动结构,既可满足速度需求,也可适用于不同规格产品的生产需要。初步考虑推荐采用螺距8mm 以上,否则不能达到600mm/s 的往复速度。结合所提升的负载质量和伺服电机扭矩大小,根据丝杆传动效率得出扭矩大小,只要超过重力所需扭矩即可。

伺服电机的选择通常需要考虑两点:一是惯量匹配及负载惯量,二是电机的转速。

惯量的大小是伺服电机的工作一项重要指标。惯量即刚体轴向转动惯性的度量,转动惯量则表示刚体转动惯性大小,它与转轴的质量分布和刚体的自身质量有关。电机惯量是指伺服电机转子本身的惯量,是伺服电机选型时的一项重要指标,这对于电机的加减速来说相当重要。若不能科学匹配惯量,电机动作极为不稳,在长行程运动过程中可能会产生啸声、丢步等现象。

一般来说,小惯量电机的特点是制动性能好、反应快、高速往复性好等,适用于一些轻负载,高速定位的场合,如直线高速定位机构。中、大惯量的电机则适用于大负载、平稳要求较高的场合,如圆周运动机构和机床设备。如果在负载较大或加速特性要求较高的情况下选择使用小惯量的电机,那么可能对电机轴造成极大的损伤。因此,惯量选择应该根据负载大小,加速度大小等多种因素综合选择,一般可参考选型手册上有相关的能量计算公式。

伺服电机惯量匹配原则,即转动惯量=转动半径×质量。我们在选择合适的伺服电机的使用时常常会遇到扭力选择和惯量选择。扭矩的计算相对简单,只需要知道负载重量和传动方式,便能很快计算出电机所需要力矩,考虑到通用性,选型时需要再适当放大,多放些余量。

伺服电机驱动器对伺服电机响应控制的最佳状态为负载惯量/电机惯量等于1,最大也不要大于2.5 倍。通过机械传动科学设计,可使负载惯量与电机转子惯量之比小于等于1,越接近1 效果越好。在负载惯量很大的场合,机械方面的优化也不可能使负载惯量与电机转子惯量之比小于5 时,可选择大惯量电机。使用大惯量的电机,如果对伺服的响应速度要求很高,那么驱动器的容量在选择时需要酌情放大。

伺服机构由驱动器和电机组成,一般在选型时更多的是需要考虑电机的负载,从而确定驱动器的型号。一般需要综合考虑以下因素:

(1)转子惯量和负载惯量的匹配。

(2)电机额定转速Vmax>实际需要转速。

(3)电机输出最大扭矩>理论计算所需扭矩,同时考虑加减速需要。

结论:速度和扭矩需满足实际需要,负载惯量与电机转子惯量匹配合理。

1 具体选型办法

1.1 扭矩计算

电机扭矩计算包含两个方面内容,分别是TL负载扭矩、TS 启动扭矩,计算方法T=(TL+TS)×S,其中S 为安全系数。

TL 是系统抵抗外力所需力矩,与机械设计方案相关,水平运动时主要考虑摩擦力因素,垂直运动还需要考虑所带负荷的重力影响。

TS 是电机启动所需扭矩,即加速状态时所需扭矩。

本系统设计为垂直方向的丝杠传动结构,根据现场,为了达到速度要求,选择100W 的伺服电机,往复运动行程为150mm,负载重量0.5kg。

理论驱动扭矩:T=(T1+T2)×e,式中T 为理论驱动扭矩,T1为等速时的扭矩,T2为加速时状态下扭矩;

e:裕量系数。

等速状态驱动扭矩T1:T1=(Fa×I)/(2×3.14×n1)

Fa 为轴向负载力,单位N(Fa=F+μmg,F 为丝杠轴向切削力,μ 是综合摩擦系数,m 是移动物体重量(工作台+工件)kg),I 为丝杠导程mm;,n1 是进给丝杠效率。

加速状态驱动扭矩T2:T2=T1+J×W

J 为电机固有惯性转矩,W 是电机角加速度,Jm是电机的惯性转矩,Jg1代表齿轮1 的惯性转矩,Jg2代表齿轮2 惯性转矩,Js 为丝杠惯性转矩。

1.2 速度计算

负载端转速和电机端转速,系统采用电机与联轴器直连,将圆周运动转换为直线运动,根据传动原理,可知电机每转一周,直线位移一个螺距。最后可根据负载端折算出系统惯量,折算到电机轴端,根据现场需求算出执行部分位移量,根据系统要求时间,计算平均电机转速,最后科学配置加减速时间。

转速计算公式如下:

nnom-电机的额定转速(rpm);n-电机的转速(rpm);vmax-运行速度(m/min);u 为传动效率,u=n 电机/n 丝杠;Ph丝杠导程(mm)。

高速往复电机的转速应严格控制在额定转速之内。

空载状态下加速转矩指的是执行机构从静止以阶跃变化加速到定速时。选择时应该低于系统最大转矩的80%以内。

式中,TAMAX为与电机匹配的变频驱动系统的最大输出转矩(N.m);Tmax为空载时加速转矩(N.m);TF为快速行程时转换到电机轴上的载荷转矩(N.m);tac为快速行程时加减速时间常数(ms)。

1.3 惯量匹配计算

负载惯量计算及惯量匹配

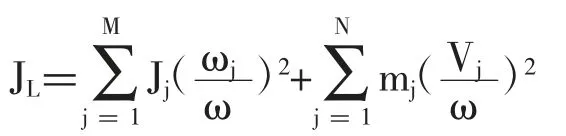

为保证足够的角加速度使系统反应灵敏和满足系统的稳定性要求,负载惯量JL应限制在2.5 倍电机惯量JM之内,即JL<2.5JM。

式中,Jj为转动惯量(kg.m2);ωj为角速度(rad/min);mj为执行机构总质量(kg);Vj 速度(m/min);ω角速度(rad/min)。

2 系统硬件设计

系统选用三菱MR-J 系列伺服控制系统,PLC控制器选用FX3U-32MT,这两种控制器的性能稳定可靠,经过长期的应用检验,可满足该系统要求。常用伺服系统有三种常用控制方式:速度控制方式、转矩控制方式、位置控制方式。综合考虑,本系统采用位置控制方式。位置控制模式一般是通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度,也有些伺服可以通过通讯方式直接对速度和位移进行赋值。由于位置模式对速度和位置都有很严格的控制,一般应用于位置控制场合。

该系统使用了两组位置控制结构,一组控制高度,一组适应产品长度需求。系统选择三菱3U 系列PLC,支持3 路脉冲输出,脉冲频率可达100kHz,完全满足系统需要。其中Y0 口用于发送高速脉冲,Y4用于方向控制。通过Y4 和Y0 的组合,可完成执行机构的换向运行,电控图如图1 所示:

图1 电控图

3 控制程序编制分析

本系统主要设计一个垂直方向的位置控制,其中有三个高度位置需要控制。为了适应不同的产品需求,相关参数需要可修改配置,所以系统构成分为PLC、伺服驱动器、触摸屏。通过触摸屏的使用可实现方便快捷调节参数,适应不同产品生产需求。利用PLC 强大的运算指令,通过理论分析,编制程序进行参数计算。在现场应用中,我们可以通过触摸屏与PLC 的通讯对PLC 内存数据进行修改,伺服系统便会根据程序内的公式算法将高度或者位移值转换为脉冲信号,驱动电机运转。在伺服电机工作过程中,为了确保位置控制达到系统需要,采用增量式编码器与伺服电机组成闭环控制系统,通过闭环比较结果调整脉冲输出。根据需要该执行机构有三个位置点需要定位,以保证使用性能。然而由于用户需求不同,产品规格也稍有差异,需要现场随时修改数据。

根据脉冲指令使用方法得出PLC 内存数据需要根据产品配合。为了实现此目的,采用触摸屏与PLC 通讯,该方法便捷经济合理。三个高度的控制,最终是通过脉冲数的设置来调节,该数值可以使用丝杆螺距和伺服电子齿轮计算得出,数值通过计算后写入内存D1032、D1042、D1052 三个存储区,可根据需要在不同工作状态分时调用。为了实现初始位置记忆,可采用机械归零的方法实现,系统设计手动和自动归零程序,可保证每次开机参数一致。系统可以对典型几类产品实现参数记忆,通过触摸屏选择产品序号,调出系统存储数据,省时高效。每种产品在选择完成后即进行参数调用,在产品生产过程中不可修改,以保证程序运行效率的同时减少产品的参数配置时间。

PLSR 是带加减速功能的脉冲输出指令,其工作原理是:给出最高频率,设定加减速时间,通过指定脉冲口输出脉冲。指令特点是输出不会受PLC 扫描周期影响,当驱动点断开时,输出立刻停止,不经过减速过程。缺点是如果在最高速中断,容易对机械造成损伤。需要提出的是三个操作数在指令执行过程中如果被修改,需在下一个程序执行周期生效。所以,我们可以通过此指令的应用,合理配置执行机构从零速上升至指定速度的时间,该加减速时间越长启停就越平滑。

根据配置需要,采用DPLSR 指令。该指令可以对输出脉冲进行加减速调整,相当于调节加减速斜率。源操作数和目标操作数的类型和PLSY 指令相同,只能用于晶体管PLC 的Y0 和Y1,可进行16 位操作也可进行32 位操作,分别占9 个和17 个程序步。在程序中DPLSR 指令只能使用一次,为了解决这个问题,可以用多状态分时驱动该指令的执行。

经过现场应用检验,本文提出的由PLC、伺服电机和触摸屏的系统组成,可实现高速往复系统的位置控制。该系统具有结构简单、易于实施、性能稳定的特点,可完全满足油条胚叠条执行机构的伺服控制需求,参数修改方便快捷,产品适用范围广。该系统可广泛应用在食品机械及工业生产领域,对相关领域的产品自动控制有一定的参考价值。