镀锡板黄斑锈缺陷分析

杜国锋,王振文,李 欢,宿振鹏

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

1 引言

镀锡板俗称“马口铁”,结构包括基板、合金层、镀锡层、钝化层和油膜。其结构中的每一层都对镀锡板的耐蚀性起着重要作用[1],基板使镀锡板具有高强度、易于冲压成型等良好的机械性能,镀锡层使其具有耐腐蚀、易焊接和无毒等特性,由镀锡板制作的容器内壁的锡会与充填时残留于容器内的氧气作用,减少食品被氧化的程度。

黄斑锈是镀锡板不太常见的一种缺陷,这方面研究比较少,从一些相关研究来看,这种缺陷特点是镀锡板表层产生黄色的斑点,称为黄斑锈。Tae Yeob Kim等人[2]在研究韩国浦项制铁集团公司DI材时提出过这种缺陷,并进行研究提出这种缺陷是由于镀锡板自由锡层存储过程中,在大气条件下被自氧化造成的。组成黄色斑点的主要成分是SnO2,并且这种黄色的程度和被氧化形成的氧化锡量呈线性关系,这种氧化膜的厚度约为10 nm。

新日本制铁株式会社的研究院的研究员Tomonari Ohga等[3]在研究这种缺陷时,如果锡层被过度氧化形成氧化锡,锡层表面氧化膜发生光的干涉形成黄色斑点,这种斑点严重影响产品的表面质量。

某钢厂供应给客户的镀锡板在生产线进行电镀、剪切、包装时表面均正常,在客户拆包时发现整卷有面积大小不等的黄斑锈缺陷,断续无规律,客户在后续涂布彩印过程中无法覆盖,损失严重。

2 镀锡板黄斑锈缺陷特征分析

2.1 黄斑锈缺陷宏观形貌分析

由图1可知,带钢表面呈无规则的白色或者灰白色的黄斑锈缺陷,由图2可知,带钢表面同时存在浅黄色点状、片状形态的黄斑锈缺陷,均存在带钢表面的任意位置,无规律分布。

图1 无规则的灰白色黄斑锈缺陷

2.2 黄斑锈(yellow stain)特征分析

2.2.1 电化学测试

采用电化学方法对无黄斑锈缺陷镀锡板、灰白色黄斑锈和点状黄斑锈缺陷镀锡板进行测试,电解质溶液3.5%NaCl溶液,参比电极为饱和甘汞电极,辅助电极用铂电极,采用三电极体系测量以上3个区域的Tafel曲线,通过拟合计算得到的腐蚀电流,如图3、表1所示,可知无缺陷镀锡板的腐蚀电流较小,而灰白色黄斑锈和点状黄斑锈缺陷镀锡板腐蚀电流较大,可知黄斑锈区域的耐腐蚀能力均有一定程度降低[4]。

表1 特征区腐蚀电流

图3 特征区Tafel曲线

2.2.2 合金层分析

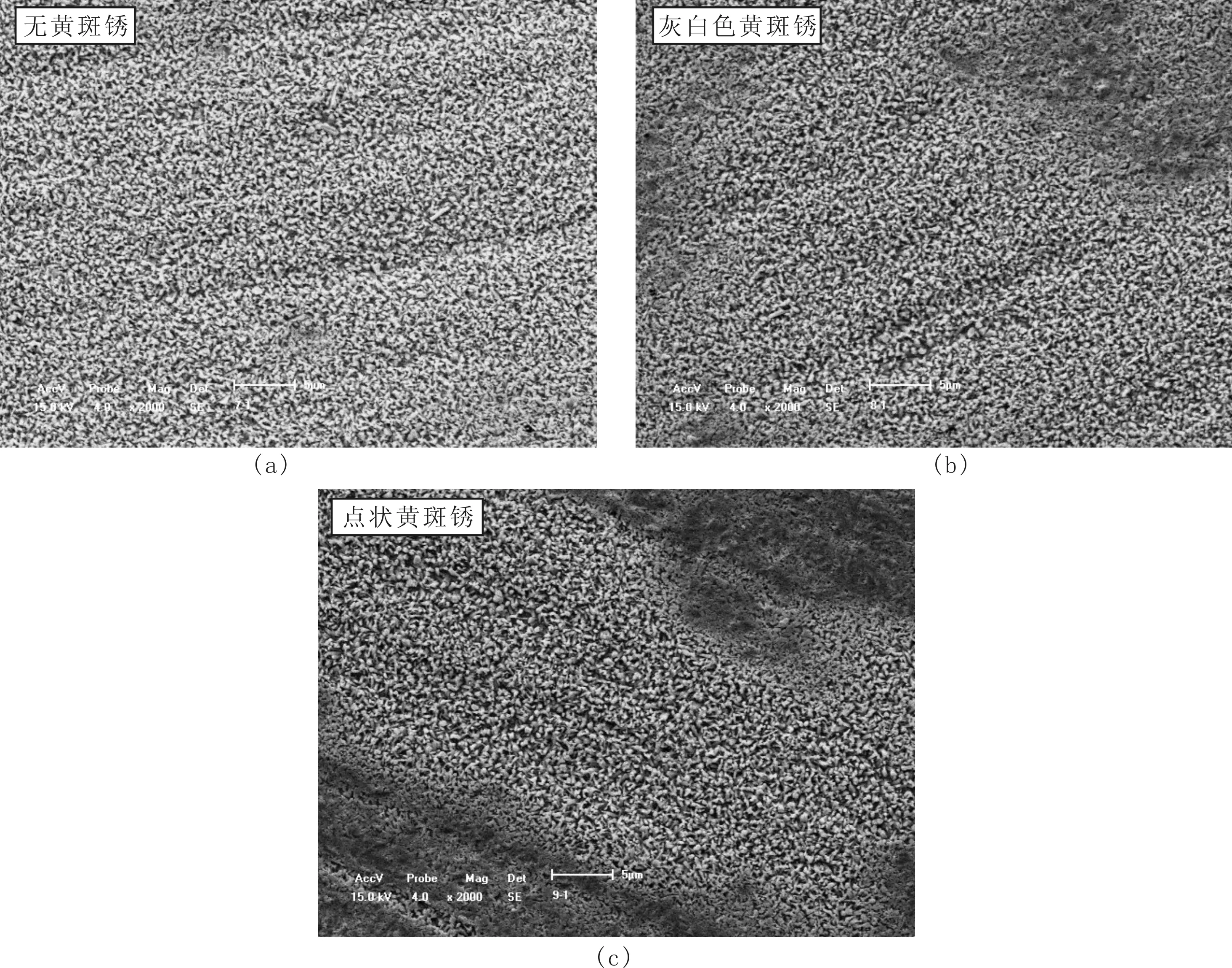

通过SEM对无黄斑锈缺陷镀锡板、灰白色黄斑锈和点状黄斑锈缺陷镀锡板合金层进行观察,将试样在50 g/L NaOH和10 g/L KIO3的混合溶液中进行脱锡处理15 min,去除表面的单质锡层剩余合金层(图4)[5]。

图4 合金层SEM形貌

黄斑锈合金层柱状结构表层结晶不致密,孔隙率较大,而正常镀锡板合金层柱状结构致密、均一,通过合金层可以发现,这种缺陷不仅仅局限于表面,也影响到了合金层的形貌。

2.2.3 扫描电镜(SEM)和能谱(EDS)分析

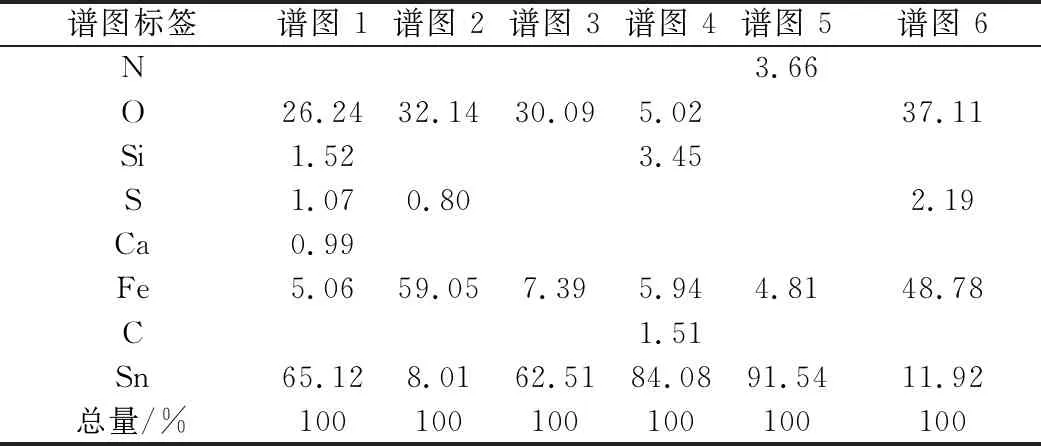

将典型缺陷样板进行超声清洗后,并对缺陷位置进行扫描电镜(SEM)和能谱(EDS)分析。结果见图5。

图5 黄斑锈缺陷SEM

对黄斑锈板不同位置进行了元素分析可知,在正常区域和黄斑锈产生的区域均没有检测到表面钝化膜的铬元素[6],表面锡层以纯锡和锡的氧化物为主,图5显示的是进行分析的取点位置,表2是对应的表层元素分析,从图5可知,黄斑锈缺陷的镀锡板表层存在比较明显的组织缺陷,黄斑锈区域存在条状和片状缺陷,白色区域Fe元素含量低,Sn元素含量高,表明镀锡层表面存在完整的锡层以纯锡为主(谱图4/5),灰白黄斑锈区域Sn、O元素含量高锡表层钝化膜被破坏,形成锡的氧化物(谱图1/3),而黑色黄斑锈区域Sn元素含量低,Fe元素含量高是表面锡层被破坏,锡铁合金层暴露出来造成的(谱图2/6)。

2.3 胶辊取样EDS分析

针对镀锡板黄斑锈缺陷与产线橡胶辊辊面是否有关系,分析可能镀锡机组在生产运行过程中辊子对镀锡板的擦伤有关,如果辊子擦伤产生的锈蚀,那么产生锈蚀的镀锡板表面就应该残留辊面上的物质,对产线胶辊辊面取样,对试样进行EDS分析检测辊面元素组成进行判断[7]。

从图6、表3和表2对比可以看出,胶辊表面成分元素是C、O、Si、S、Ca、Fe、Sn在黄斑锈缺陷位置均可不同程度的检出,带钢在高速运行期间与各位置转向辊和挤干辊发生摩擦、速差,擦伤镀锡板表面并在黄斑锈位置辊面物质脱落,导致钝化膜破坏,最终产生黄斑锈缺陷。

表2 黄斑锈缺陷能谱分析结果

图6 产线胶辊取样

表3 胶辊辊面EDS分析

3 结论

(1)通过对镀锡板黄斑锈缺陷的Tafel曲线和合金层SEM形貌可知,黄斑锈降低了镀锡板的耐蚀性,影响镀锡板的质量,同时还影响到合金层的形貌。

(2)带钢高速运行时与各位置辊子发生滑动摩擦产生擦伤,擦伤位置锡层被氧化形成锡的氧化物产生黄斑锈缺陷。