臭氧组合絮凝工艺处理牛粪沼液的研究

张明慧,高大文

(哈尔滨工业大学 环境学院,城市水资源与水环境国家重点实验室,哈尔滨 150090)

近年来,随着市场经济的快速发展,我国集约化、规模化的养殖业得到了迅猛的发展,成为我国农业的重要支柱产业[1],与此同时产生的大量粪便若不能得到妥善处理,必将引发环境问题。沼气工程是我国规模化养殖业畜禽粪便处理的主要技术。发达国家对沼液的处理大多是经长期贮存后作为肥料在田间消纳[2-3],在国内,尽管沼液中含有农作物生长所需的营养物质[4-6],但由于集约化养殖场粪污厌氧处理产生的沼液量巨大,多数养殖场周边没有足够的土地用于消纳[7-8],且其重金属超标,直接农用会造成地下水污染等严重的环境问题,导致农业应用十分困难[9-10]。因此,针对沼液开发经济有效的处理方法十分必要和紧迫。

目前沼液的处理方式主要有自然净化处理、生化处理以及膜浓缩处理。膜浓缩虽然对沼液中COD有良好的去除效果[11-12],但是由于膜污染问题和浓水利用问题尚未得到有效解决,限制了该技术的发展。生化处理多采用SBR和AO工艺处理猪场沼液[13],一方面是处理费用较高,另一方面如需达到排放标准还需与进行深度处理,更增加了处理费用和处理难度。并且目前有关沼液处理的研究主要集中于猪场沼液,关于牛粪沼液处理的研究相对较少,与其他动物粪便相比,牛粪沼液中难降解植物纤维和木质素含量较高,可生化性能差,难于进行后续生物处理[14],且在高寒地区无法提供足够多的热量,导致厌氧消化不完全[15]。沼液内部有机物浓度高,胶态物质含量高,难以固液分离[16],因此,需寻求一种沼液的预处理方法,在实现固液分离的同时降低污染物浓度,为后续膜过滤工艺减轻负荷,在减缓膜污染的同时使出水达到畜禽养殖业排放标准,实现沼液的无害化处理。

本研究将臭氧氧化和絮凝技术结合进行牛粪沼液的预处理,臭氧分解生成的羟基自由基具有强氧化性,对有机物没有选择性[17],能将废水中难降解的有机化合物氧化分解[18],絮凝过程可以实现沼液的固液分离。由于臭氧氧化性极高,可以大大减少臭氧投加量,减小电耗,并且氧化后的沼液可以为絮凝处理减轻负荷,有效减少药剂投加量,节约处理成本,经济性较强。将臭氧氧化和絮凝技术结合的目的是在提高液体内部颗粒沉降性能的同时降低COD,减轻后续处理负荷,以期为实际工程提供技术支持。

1 材料与方法

1.1 废水水质

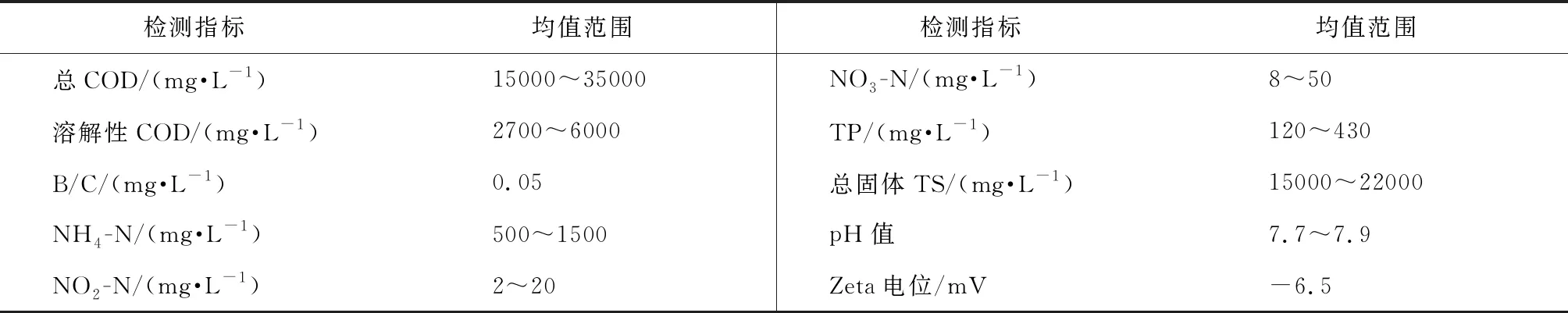

实验用水采用黑龙江省某牧场牛粪沼液。处理牛粪的沼气发酵装置进料浓度6%,中温发酵37℃左右,工艺包括粪水一预处理一发酵罐(20天左右)一沼气脱硫提纯发电一沼液固液分离。该沼液颜色暗黑,有刺激性气味,呈胶体悬浊状态难以沉降。废水水质性质如表1所示。

表1 原牛粪沼液特征

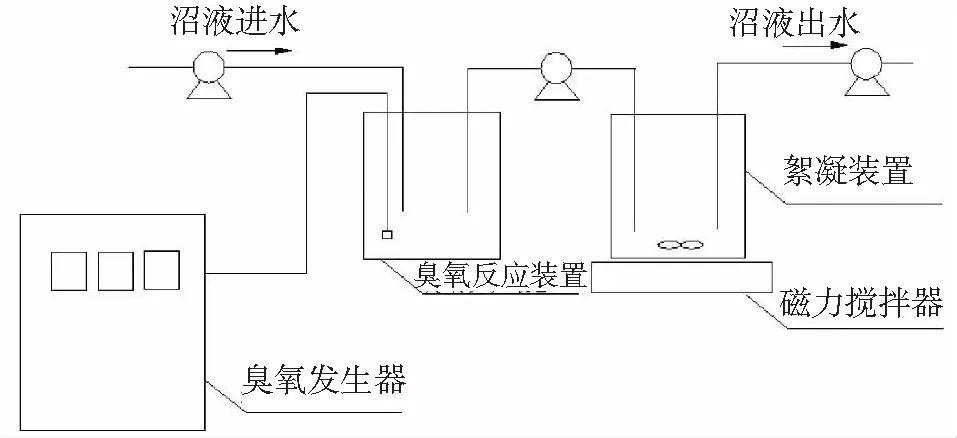

1.2 实验装置

臭氧氧化采用烧杯实验,经臭氧发生器产生的臭氧通入装有废水的烧杯中进行曝气。反应过程中装置置于通风橱内,防止未被利用的臭氧分散到空气中危害健康。絮凝实验采用装置为磁力搅拌器,分为快速搅拌和慢速搅拌两个过程。实验装置图如图1所示。

图1 实验装置图

1.3 分析项目与检测方法

1.4 实验设计

1.4.1 臭氧氧化实验设计

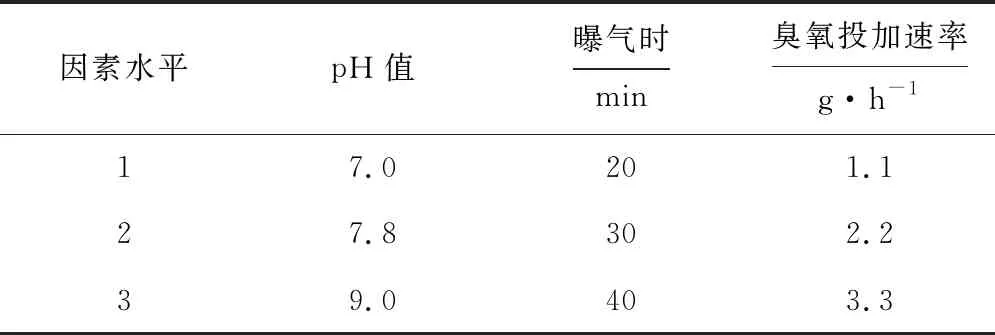

通过单因素实验,探究各因素对沼液处理效果的影响,并且发现在影响臭氧氧化效果的诸多因素中,臭氧氧化作用主要受pH值(A)、曝气时间(B)、臭氧投加速率(C)的影响,因此选择以上3个为主要影响因子,采用正交试验设计法,安排三因素3水平试验,选定L9(33)正交表(见表2),以探究最佳反应条件。

表2 臭氧氧化正交实验因素水平表

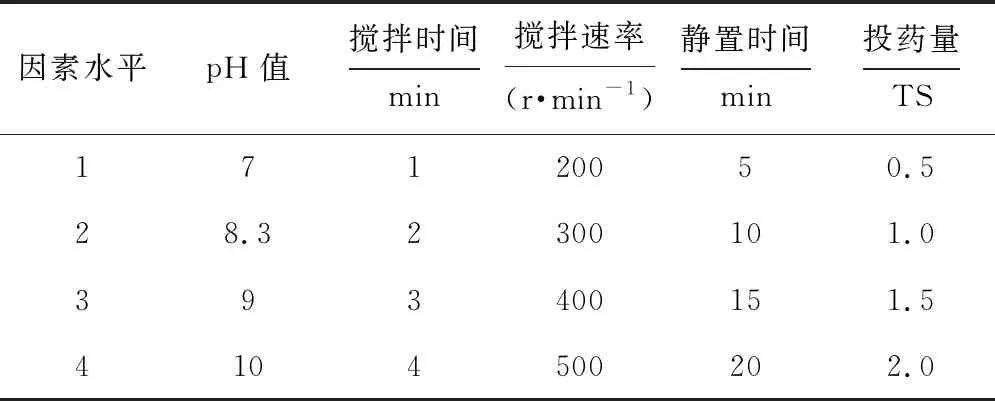

1.4.2 絮凝处理实验设计

将经过臭氧氧化后的混合液进一步进行絮凝处理,以提高沉降性能。为了进行絮凝剂的选择,在相同实验条件下,分别进行AlCl3,PAC,PFS,FeCl3,Al2(SO4)3,PAM六种不同絮凝剂的尝试,以探究最佳絮凝剂种类。为了进一步进行絮凝条件的优化,对pH值(A)、搅拌时间(B)、搅拌速率(C)、静置时间(D)和投药量(E)进行五因素4水平的正交试验,选取L16(54)正交试验表(见表3)。

表3 絮凝正交试验因素水平

搅拌包括快速搅拌和慢速搅拌,上述表格内搅拌时间和速率为快速搅拌时间和速率,之后降低转速至100 r·min-1慢速搅拌10 min后静置。

2 结果与讨论

2.1 臭氧氧化过程对处理效果的影响

2.1.1 pH值对处理效果的影响

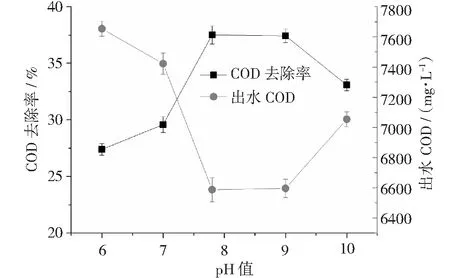

为了探究pH值对臭氧氧化效果的影响,设臭氧氧化时间30 min,臭氧投加速率1.6 g·h-1,改变pH值,测定臭氧氧化后沼液的COD值。

由图2可知,随着pH值的升高,臭氧氧化使得COD去除率先升高后降低,最高可达到37.50%。在氧化期间,主要的活性物质为臭氧分子以及·OH[20]。在酸性条件下,·OH的生成受到抑制,主要活性物质是氧化活性较低的氧原子,并且酸性条件会抑制臭氧分子的自分解,导致氧原子产量大幅度减小,使得氧化效果差[21];在碱性环境时,OH-引发的臭氧自分解反应,产生大量·OH,从而提高了氧化能力[22]。但当pH值过高,会使得体系中存在捕获剂,消耗·OH,对整个过程的有机污染物的氧化产生很大影响。

图2 pH值对COD处理效果的影响

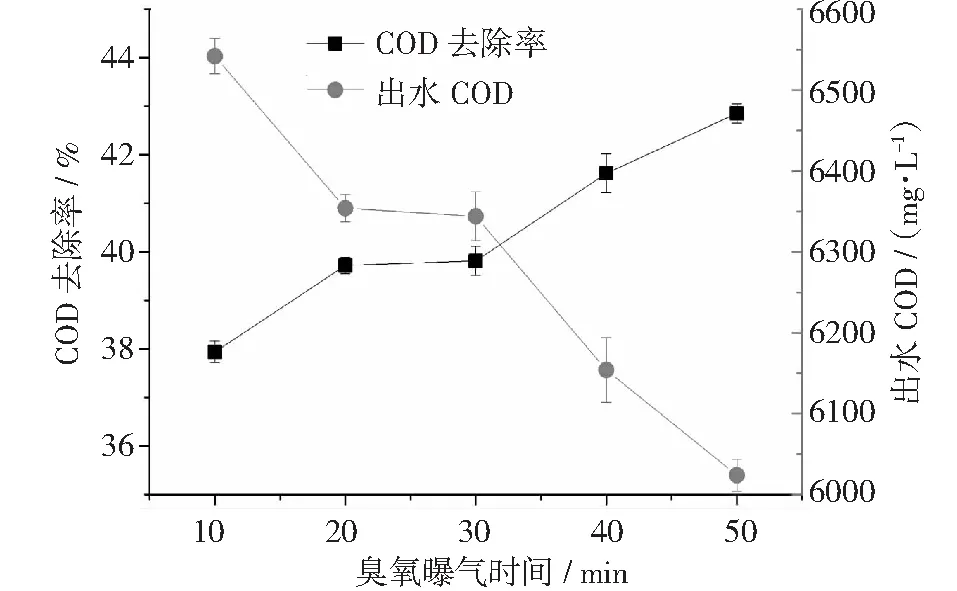

2.1.2 臭氧曝气时间对处理效果的影响

为了探究臭氧氧化时间对臭氧氧化效果的影响,设定pH=7.8,臭氧投加速率1.6 g·h-1,改变臭氧氧化时间,测定臭氧氧化后沼液的COD值。

随着曝气时间的延长,COD去除率呈现逐渐增加的趋势,当50min时COD去除率达到最大为42.85%(见图3)。由于原沼液含有一定量的沼渣沉淀物,因此含有一定量的微生物细胞[23]。在10 min~30 min期间,COD去除率没有随着曝气时间的延长呈线性增长是因为进入沼液中的臭氧首先攻击微生物细胞壁和细胞膜,细胞破裂,细胞内的物质进入混合液,此时氧化有机物的臭氧数量有限,造成混合液COD去除率较低。在第2阶段(30 min~50 min),当微生物细胞破裂完全后,进入混合液的臭氧与有机物反应的程度越来越高,这个阶段COD去除率明显得到提高。

图3 臭氧曝气时间对COD处理效果的影响

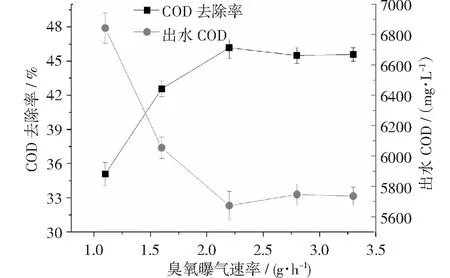

2.1.3 臭氧投加速率对处理效果的影响

为了探究臭氧投加速率对臭氧氧化效果的影响,设定pH=7.8,臭氧氧化时间40 min,改变臭氧投加速率,测定臭氧氧化后沼液的COD值。

当臭氧投加速率为1.1 g·h-1时,COD去除率仅有35.09%,随着投加速率的进一步加大,COD去除率呈现先升高后稳定的趋势,最终当臭氧投加速率为3.3 g·h-1时,COD去除率稳定在45.58%(见图4)。随着臭氧投加速率的加大,臭氧分子在混合液中的溶解量随之增大,产生·OH的数量也随之增加,因此当溶解量未达到饱和状态时,处理效果随臭氧投加速率的增加而提高;当臭氧投加速率达到2.2 g·h-1时,臭氧分子的溶解量接近饱和状态,此时的处理效果最好;若继续提高臭氧投加速率则无法提高混合液中的臭氧的溶解量,·OH的生成量不再随之增加,同时还会引发副反应,加快反应体系中·OH湮灭的速率[24],在一定程度上减少·OH的数量,且通入的臭氧无法完全溶解于液体中,一部分以臭氧的形式溢出,不仅增加处理成本,还会污染环境危害健康[25]。有学者也得出一次性臭氧投加量过大会造成催化臭氧分解生成·OH不充分或者浓度过高时也会与一些除有机物外的自由基捕获剂反应,而分级投加优于一次性投加。

图4 臭氧曝气速率对COD处理效果的影响

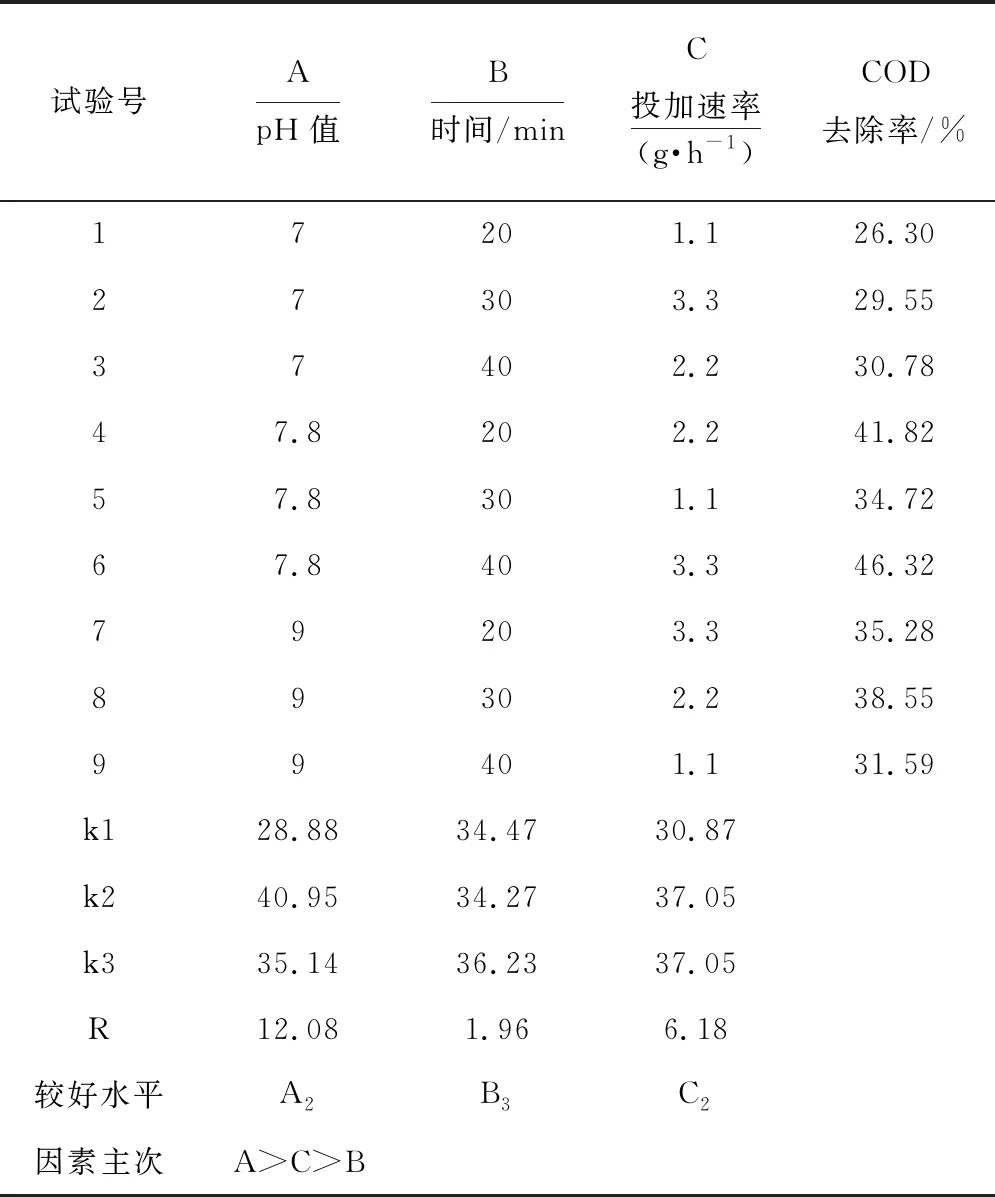

2.1.4 最佳反应条件的确定

根据正交实验结果(见表4),pH值和臭氧投加速率为主要影响因素。根据R值可以看出,臭氧氧化受pH值影响很大[26],各因素对COD去除率影响程度大小顺序:pH值 >臭氧投加速率>臭氧曝气时间,对COD去除率的最优组合为A2B3C2,即pH值7.8,臭氧氧化时间40min,臭氧投加速率2.2 g·h-1时,COD去除率较佳,因为上述正交实验没有此条件,因此进行补充实验,结果得出COD去除率最佳可以达到46.53%。曾鑫[27]等在MAP沉淀处理的基础上,采用臭氧氧化处理养猪场沼液,COD去除率可达21.7%,而本研究COD去除率相比提升了一倍以上。

表4 臭氧氧化正交实验结果

进行臭氧氧化处理的目的仅为降低废水中有机污染物的浓度,使其分解为小分子物质,不需要完全矿化,因此臭氧的投加量较少,反应时间也短,降低了氧化成本,节省了运行费用。综合上述结果,为了使COD降低到一定水平,选取pH值7.8,臭氧曝气时间为40 min、臭氧投加速率为2.2 g·h-1的条件为最佳处理条件。

2.2 絮凝对处理效果的影响

沼液经过臭氧氧化将大分子物质降解为小分子物质,虽然COD有一定程度降低,但是处理后混合液液体颜色呈暗灰无固液分离现象,难以进行后续膜过滤处理,亟需采用一种固液分离技术提升混合液沉降性能,絮凝沉降技术是应用最为广泛的固液分离技术[28],因此采用加药絮凝的方式进一步处理。

2.2.1 不同絮凝剂的比较

絮凝剂是化学混凝法的核心,其种类繁多,可分为无机絮凝剂、有机絮凝剂和微生物絮凝剂三类[29]。为了寻找最佳絮凝效果,进行多种不同絮凝剂的效果比较。

由表5可以看出,三价铁的添加使得液体颜色较深,沉降性能较差,而结晶氯化铝絮凝效果相对较好,其处理后的COD有很大的降低。铝系净水剂是目前应用最广、工艺路线成熟的一类无机金属盐絮凝剂,水解过程矾花大,絮体卷扫和夹杂作用明显[30]。其中结晶氧化铝与其它絮凝剂相比处理成本可降低30%以上,沉降速度高于其他铝盐絮凝剂(如硫酸铝、聚合氯化铝等)。

表5 不同絮凝剂下处理效果比较

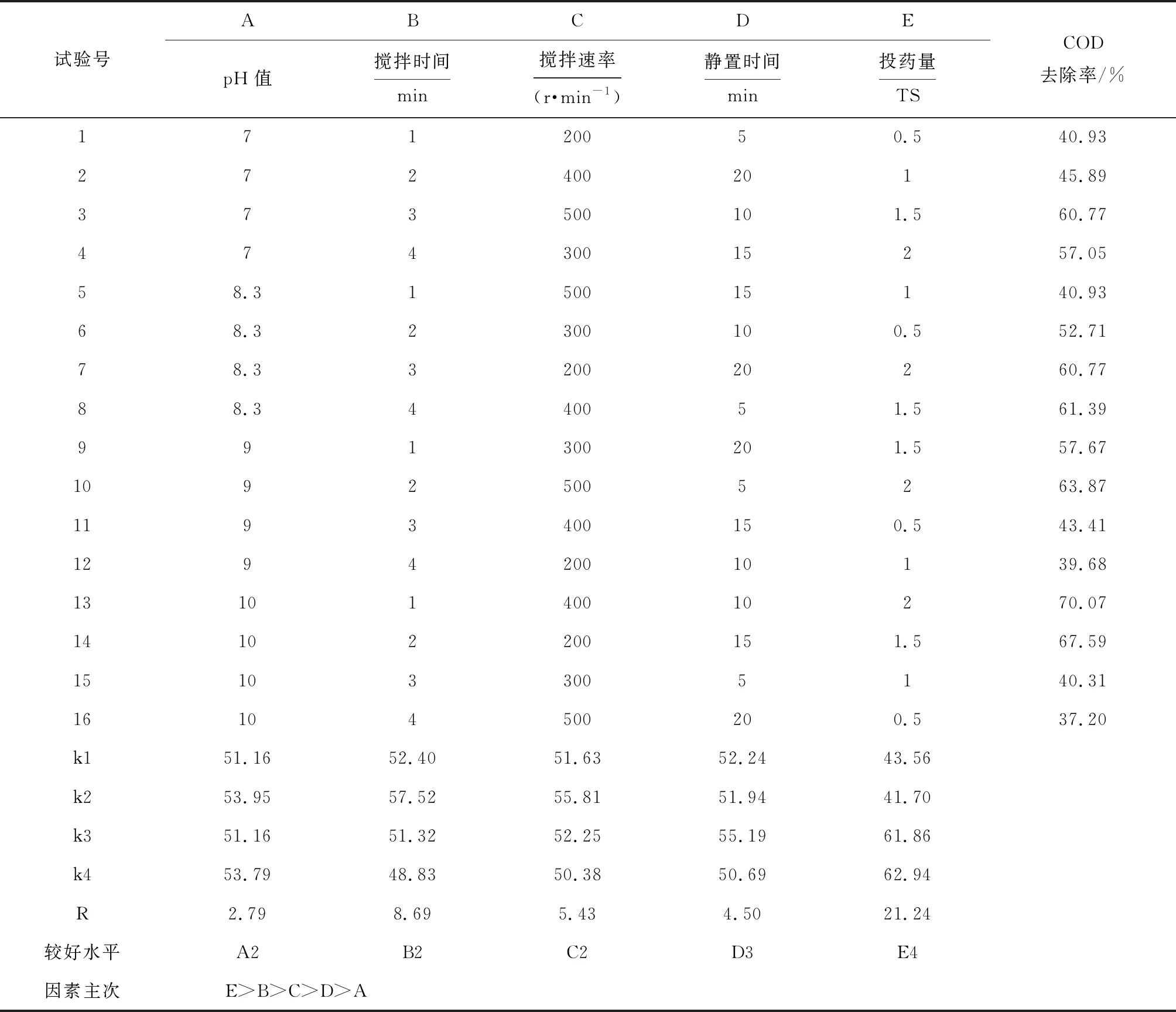

2.2.2 最佳反应条件的确定

在不同条件下,COD去除率范围为37.20%~70.07%。根据正交实验结果(见表6),絮凝剂的投加量和搅拌时间是絮凝过程COD去除率的主要影响因素,根据R值可以看出,各因素对COD去除率影响程度大小顺序:絮凝剂的投加量>搅拌时间>搅拌速率>静置时间>pH值,对COD去除率的最优组合为A2B2C2D3E4,即pH值为8.3、搅拌时间为2 min、搅拌速率为300 r·min-1,静置时间为15 min,投药量/总固体TS=2,COD去除率最佳。

表6 絮凝处理正交实验结果

2.2.3 各因素对处理效果的影响

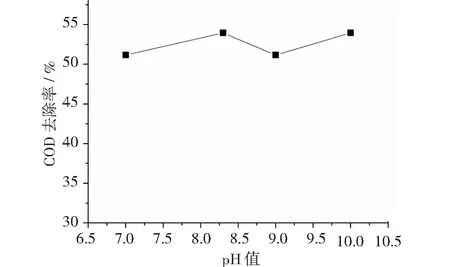

由于结晶氯化铝在偏碱性条件下处理效果较好,因此选择pH值为7~10进行实验。由图5可以看出,当pH=8.3时,COD去除率达到最高值53.95%。虽然通过调节pH值可以间接地控制胶体的表面电荷,使一些能与絮凝剂结合的特定的基团暴露或掩蔽,从而影响絮凝的效果[31],但是本研究中pH值对处理效果影响不大,为了减少药品的投加量以减小处理成本,选择pH值8.3(不调节pH值)作为最佳反应条件。

图5 pH值对COD去除率的影响

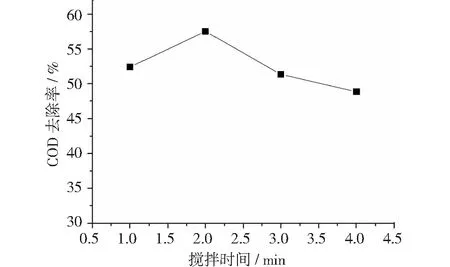

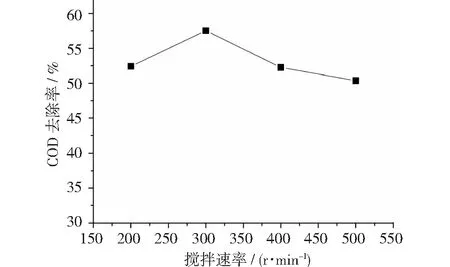

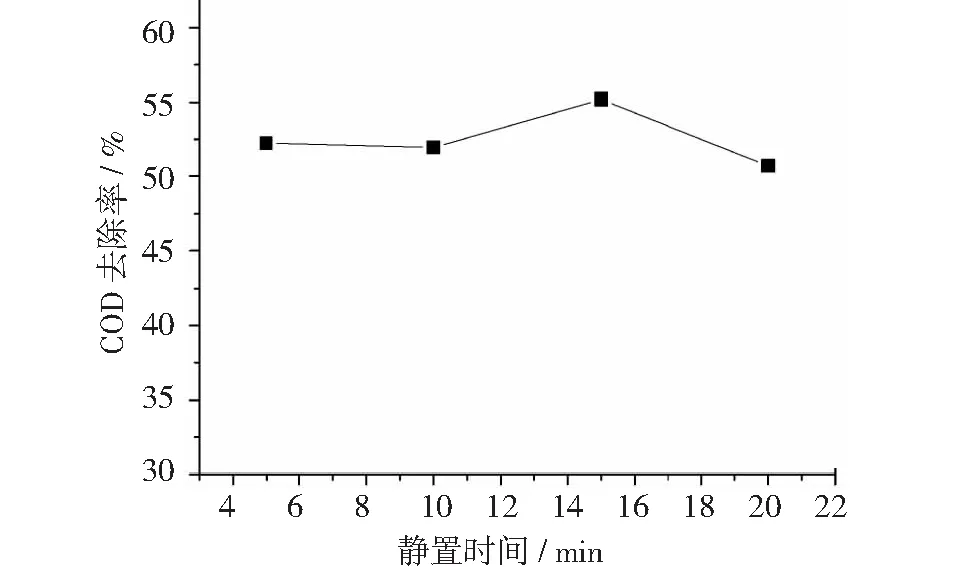

由图6和图7可知,COD去除率随着搅拌时间的增加呈现先增大后减小的趋势,搅拌速率对其影响有相同的规律,搅拌速度与时间过大或过小均不利于絮凝反应。搅拌速度只有在适中的情况下,才能使混凝剂具有较好的混凝效果。搅拌时间过长、搅拌速率过大容易使絮凝剂溶胀脱附一部分固体颗粒,絮体有局部分散的现象[32]。因此选择搅拌时间为2 min、搅拌速率为300 r·min-1作为最佳反应条件。由图8可知,静置时间对COD去除率影响不大,COD去除率仅从变化到50%增长到55%,随着静置时间的延长,一些有机物质会在重力作用下下沉,减少上清液中COD含量,当静置时间达到15 min时去除率达到最佳。

图6 搅拌时间对COD去除率的影响

图7 搅拌速率对COD去除率的影响

图8 静置时间对COD去除率的影响

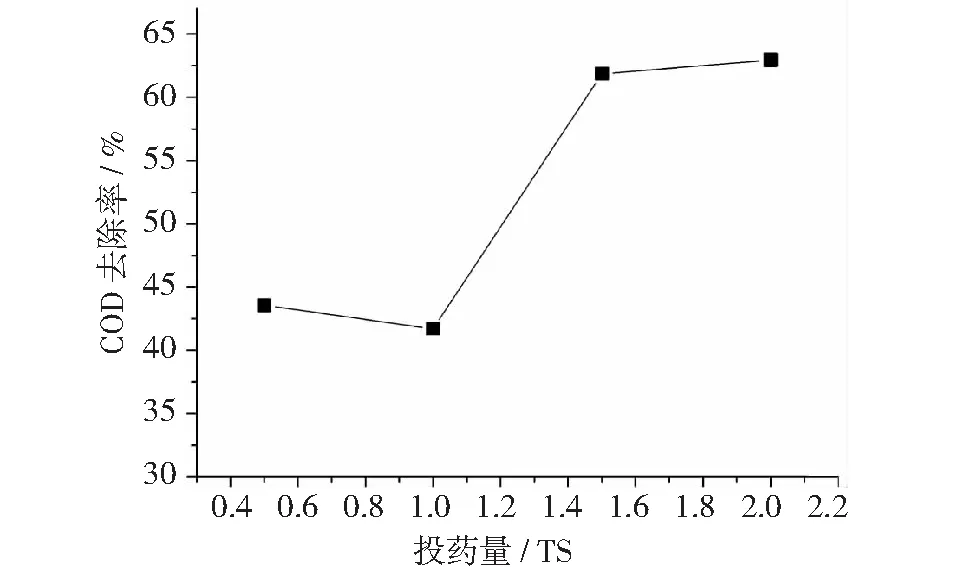

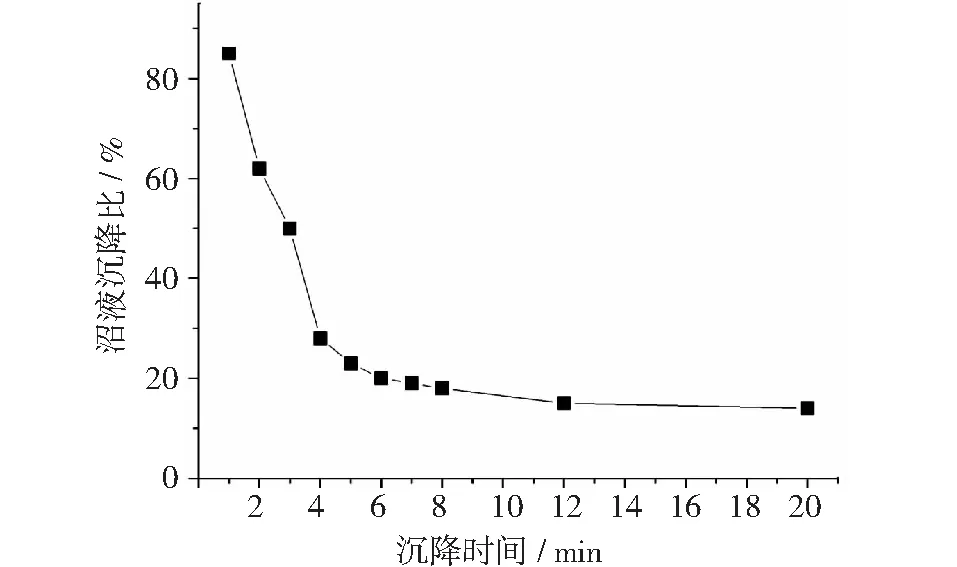

COD去除率随着絮凝剂投加量的增加而提高(见图9),当投药量/总固体TS=2时,COD去除率达到最大值为62.94%。这与颗粒沉降性密不可分。随着结晶氯化铝投加量的增加,吸附架桥作用了絮凝反应,强化包裹絮体压缩其中水分,使絮体更加紧实从而有利于沉降,上清液逐渐变澄清使得COD浓度越来越低[33]。但是当投药量/总固体TS达到1.5时,此后随着投药量的增加,COD去除率趋于稳定,这是由于过多的絮凝剂会覆盖胶粒表面,接近的胶粒受到压缩变形而具有排斥势能,使胶粒不能凝聚,从而使COD去除率没有明显上升[34],若继续投加絮凝剂将会造成药品浪费,因此选择投药量/总固体TS=1.5为最佳投药量。进行最佳实验条件的补充实验,当pH=8.3、搅拌时间为2 min、搅拌速率为300 r·min-1、静置时间为15 min、投药量/总固体TS=1.5时,COD去除率最佳达到72%,此条件下沼液沉降性能如图10所示,前5 min沉降速率很快,随后到20 min沉降速率趋于稳定,最佳沉降比达到14%,大幅度提升了沼液的沉降性能。

图9 投药量对COD去除率的影响

图10 絮凝过程最佳条件下沼液沉降性能

经过臭氧+絮凝工艺处理后的混合液COD有着很大程度的去除,最终COD降低到4000 mg·L-1左右,总去除率高达82%,为后续处理减轻了负荷,最佳沉降比达到14%。

3 结论

(1)臭氧氧化过程中各因素对COD去除率影响程度大小顺序:pH值 >臭氧投加速率>臭氧曝气时间,对COD去除率的最优条件为pH值7.8,臭氧曝气时间为40 min,臭氧投加速率为2.2 g·h-1时,COD去除率最佳可以达到47%。

(2)絮凝处理中各因素对COD去除率影响程度大小顺序:絮凝剂的投加量>搅拌时间>搅拌速率>静置时间>pH值,对COD去除率的最优条件为pH值8.3,搅拌时间为2 min、搅拌速率为300 r·min-1、静置时间为15 min、投药量/总固体TS=1.5,此条件下极大地提高了沉降性能,最佳沉降比达到14%,COD去除率达到72%,最终COD降低到4000 mg·L-1左右。

(3)经过臭氧+絮凝处理后的沼液固液分离明显且沉淀时间短,在最佳条件下,总COD去除率达到82%,上清液可以满足后续膜过滤进水要求,为实际工程提供了指导性作用。