伊拉克某油田地面工程扩建规划策略

李海荣

(中国石油天然气集团有限公司中东地区公司)

0 引言

油田在生产开发的不同阶段,随着产油量和含水率的变化,对地面设施提出不同的要求。生产开发初期,产油量少含水率低,甚至不含水;进入生产开发中期后,随着油井数量的增加,原油产量增加,含水率也会逐渐增加,此时油田生产往往受到地面处理设施不匹配和已建能力不足的限制,致使地面工程已建系统满足不了油田生产变化的需要。因此,应根据生产现状及未来5~10 a的产量预测开展油田地面工程优化调整规划研究,这是油田地面工程项目建设工作的重要基础[1],可有效提高地面系统的适应性,满足油田未来开发生产的需要[2]。

伊拉克某油田目前尚处于初级开发阶段,油井全部为自喷产油,主力生产油藏为M油藏,综合含水率小于10%,生产规模为2 000×104t/a,含水原油处理能力为500×104t/a。随着Z油藏的开发,油田提出增产500×104t/a,在综合含水率25%的条件下,油田产量计划达到2 500×104t/a。由于新增产能较大,地面系统需要重新评估站外集输系统、站内含水油处理以及原油外输等系统能力,并根据生产中存在的问题,开展地面系统适应性分析,提出地面系统优化调整规划方案。

1 地面设施现状及存在问题

由于油田初期不含水开采,已建站外集输系统和站内原油处理装置分设含水油和不含水油两套系统。油田3座集中处理站(1号站、2号站、3号站)中,每座站有4列原油处理装置,其中只有1列为含水油处理装置,利用2台电脱水器进行不加热原油脱水脱盐处理。实际生产中,根据原油含水情况调整集中处理站进站管汇,使原油进入不同处理装置。各站站内设施主要包括中控室、进站管汇、3级气液分离、计量、原油储存、增压、外输、火炬放空系统、消防水系统以及仪表风系统等。

1.1 集中处理站脱水脱盐工艺能力不足

井口产出液混输至集中处理站内的生产管汇,管汇收集单井来油后分别进入A列装置、B列装置、C列装置和D列装置。A列装置为含水油处理装置,主要处理综合含水率大于2%的单井来油。原油在A列装置内通过三级气液分离处理和两级电脱水处理后进入常压立式油罐,也就是原油分离缓冲罐。罐内设有中心柱和布液管,可以进一步分离出天然气并脱除游离水,以保证外输原油含水小于0.5%。当电脱水系统出现故障时,打开脱水旁通阀门,即可进行三级脱气生产,原油不经过脱水器直接进入分离缓冲罐。进入B、C、D列装置的不含水原油(含水小于2%)经过三级气液分离处理后进入分离缓冲罐,合格原油通过外输泵增压外输。

随着油田综合含水率的上升,不含水油井越来越少,但现有设备处理含水油能力明显不足。每个站只有A列装置具备脱盐脱水能力,由于没有原油加热设施,只能进行常温电脱水处理。由于脱水效率低,当来油含水率上升时,不得不关掉高含水井进行限产。另外,由于平衡分离罐不能够有效分离出油中剩余气体,导致电脱水器原油中有少量天然气脱出,使电脱水装置运行不稳定。为了解决此问题,需要将不含水油处理装置升级改造为可适应处理含水油处理装置。

此外,站内大部分油气处理设施均建于20世纪90年代,设备老化腐蚀严重,每年计划或事故停产率非常高,有效生产时间大幅缩短,严重影响了原油产量。

1.2 原油外输系统能力不足

站内处理合格的原油通过输油管道增压输送至当地1号泵站后由港口外销。这条外输管道为老管道,共分为两段,于20世纪80年代分段建成,管径分别为1 016 mm、1 219 mm。

由于管道老化且没有清管设施,管路系统摩阻增大,当外输原油量增加时,3号站和2号站同时满负荷输油,致使远端的1号站的外输压力过高,无法将原油及时输送出去,造成原油储罐液位持续升高。另外,外输管道埋地敷设,外防腐层损坏严重且没有阴极保护系统,管道经过的地段为半沼泽湿地,地下水位高,在雨季全部管道被地下水淹没,严重时造成管道外腐蚀穿孔,导致原油泄漏。由于油田集中处理站储存能力有限,当外输管道出现事故时,只能关井停产。

1.3 产出水处理回注及地表水处理功能欠缺

目前,站内有两部分生产水,电脱水脱盐器分离出来的含油污水和储罐沉降出的游离水,这两部分水均直接排入站外蒸发池。蒸发池常年得不到清理,污染严重。当冬季蒸发量小的时候,污水将外溢到沙漠,污染当地环境。随着原油含水率的上升和产水量的增加,需要配套建设污水处理系统并将处理后的污水进行回注,与补充的地表水注水一起维持油藏地层能量。此外,脱水脱盐系统的淡水引自消防水罐,是未经处理的河水,矿化度不稳定,且没有杀菌除氧,与高矿化度且含硫化氢的采出水混合后,造成电脱水装置出水管道严重腐蚀。

1.4 火炬及天然气放空系统管道堵塞

集中处理站建有多座简易火炬系统用来燃烧伴生气。其中,各列装置一级分离器分离出的伴生气排放时进入高压火炬,二、三级分离器分离的伴生气分别进入中压火炬和低压火炬。由于天然气排放系统中凝液罐罐顶安装的凝液泵损坏,无法除液,且伴随天然气量加大,气体流速增高,造成火炬携液量增大,燃烧时产生大量的黑烟,甚至出现爆燃现象。

原油储罐顶部闪蒸出的低压气和紧急泄放气体采用冷放空排放。由于排放管道沿地表敷设,天然气中的凝液易堵塞管道,且由于含有硫化氢,严重腐蚀放空管道,同时产生的硫化铁堵塞了管道。目前只能打开罐顶呼吸阀口,直接将罐顶闪蒸气排放。风速小的时候,可燃气体和硫化氢无法及时扩散,聚集在站内,存在严重安全隐患。

1.5 站外系统集输能力不足

油田已建有M油藏站外集输系统,在油井与集中处理站之间设置集油站,同一井排油井在集油站处汇集。集油站设有含水油生产汇管和不含水油生产汇管,将含水油输送至集中处理站A列装置后进行脱气脱水和脱盐处理,不含水油进入B列装置、C列装置或者D列装置汇管后进入不含水油处理装置进行脱气处理。

随着Z油藏的开采,需要将新井接入集油站,然后进入集中处理站处理。但是Z油藏系统的井口压力高,接入M油藏集油站时会导致输送压力过高,致使M油藏油井产量减少。

1.6 维护维修工作量大

油田生产电力系统主要依赖当地电网,在2号站现有15 MW临时电站1座。由于当地电网不稳定,设备老化,缺乏维护,停电事故频发,严重影响原油外输和原油脱水脱盐处理,电力供应问题已成为影响油田平稳运行的主要问题之一。

油田生产设施自动化控制水平较低,目前现场就地仪表以手工操作为主,远端监视为辅。控制阀门以气动阀为主,配备部分电动阀门。仪表故障率和阀门事故率均较高。站内多次出现电脱水器油水界面仪故障,含油污水不能及时排出,液位达到较高状态,造成A列装置启动紧急切断阀。

站内管道和设备使用年限较长,由于采出水为高矿化度污水,并且天然气中含有硫化氢,管道和设备均出现不同程度的点蚀和均匀腐蚀,尤其是 A列装置较为严重,设备和管道频繁泄漏。另外,由于产量增加,现有站内管网系统超负荷运行,压降大,漏点多,维修频率高。每年由于各种原因导致的停产维修时间多则60 d,少则15 d。集中处理站的年停产计划种类繁多,管理复杂,有停产大修、不停产小修、单列装置停产维修、不停产检修等。

2 地面工程规划及实施策略

油田位于湿地沼泽地带,土质为淤泥质,若新建站场必然投资大,工期长。已建的3座站场分别位于油区的主产区块中心,集中处理站内装置与装置之间的安全距离较大,布局松散,便于今后的改造和扩建工作。因此,考虑在尽量减少干扰现有生产的前提下,在原址进行扩建和改造。

根据对现有设施及生产情况的分析以及增产布井情况,按照新增产能、升级改造、功能完整三类进行改造项目策划[3],并将管网改造单列为衔接类项目,站间和外输连通线划入维护提升类项目。共规划建设项目23个。

2.1 新增产能类项目

该类项目直接为增产500×104t/a服务,包括Z油藏集输系统、原油处理E列装置、原油储罐及外输泵扩建工程。

2.1.1 Z油藏集输系统

油田增产需要新开发Z油藏与目前的主力M油藏共同完成增产任务,因此需要新建集输系统,该系统除了具备集输功能外,同时还可以进行产量调配。Z油藏集输系统集输干线为东西走向贯穿油区,连接5座新建Z油藏集油站和3座已建M油藏集油站进入集中处理站,设计集输规模600×104t/a。系统分别设含水油和不含水油集输管道。根据原油含水情况,初期分输,后期油藏综合含水率提高后,两条管道均输送含水油。对于已建M油藏集油站中集输压力过高影响单井原油产量的站场也接入新集输干线,以降低井口回压,提高单井产量。两条集输干线中间设两处连通阀组,采用双线间断连通方式,管道可以分段进行维修,不需要全部停产。干线设清管装置,定期进行清管操作,避免管道腐蚀结垢,降低管道输送摩阻。

2.1.2 新增原油处理装置

为满足新增产能原油处理要求,在2号站拟建设新的原油处理E列装置,处理能力为500×104t/a。为保证含水25%的原油能够脱水合格,新增装置具有加热、换热功能。原油在进站分离器中经过气液分离后,首先与高温合格原油初步换热,然后与导热油换热升温,经过二级分离器脱气和预脱水后,进入电脱水器,使原油含水率达到0.5%以下,再掺入7%左右换热后的淡水洗盐,然后进入电脱盐器脱盐,脱出的水通过生产水循环泵打回至电脱水器前,稀释原油中的采出水。合格原油通过湿、干油换热器和空冷器降温后,进入储罐储存外输。

2.1.3 新增罐区及外输泵项目

目前各站现有原油处理能力为670×104t/a,实际生产能力约为600×104t/a。每站有两座5 000 m3拱顶原油储罐,罐顶高度为 6 m,罐内低液位受泵吸入条件的限制,正常生产液位在 2~4 m之间波动,因此有效容积仅为50%。当外输管道出现问题时,最多只有6 h缓冲时间,如不能及时输送原油,则需要关井限产甚至停产。

该项目计划各站新增两座5 000 m3原油储罐,已建原油储罐作为分离缓冲罐使用。2号站为新增的E列装置单独设置2座新罐,新罐总数为4座,达到20 000 m3的净储存罐容,2号站作为油田生产运行中心,可进行原油储存调配。

罐区扩建后油田总储油罐容为40 000 m3,将提供至少13 h的缓冲时间。同时,新增加的两台增压泵及原油外输泵将为E列装置提供原油外输,并与其余两座站已建外输系统连通,增加外输能力,实现稳定输油。

2.2 升级改造类项目

该类项目是将目前已建系统进行升级改造扩容,包括泵及计量系统升级改造,以及辅助配套系统升级改造。

2.2.1 已建外输泵及计量系统改造

每座集中处理站现有两座外输泵房,为罐区的原油进行增压外输。随着产量增加,现有4台外输泵需全部运行,没有备用泵。该项目将增加两台备用泵,并对泵入口管汇进行改造,增加管径,满足泵的吸入要求,保证原油外输。

现有计量方式为大罐检尺和质量流量计计量,这种计量方式所得数据不够精确,为了精确计量生产原油,需要安装交接计量装置,并设置在线含水、含盐检测,数据上传至中控室。

2.2.2 辅助配套系统升级改造

辅助配套系统包括仪表风、通讯、自控、配电系统以及安全泄放和火炬系统。其中,火炬系统改造包括大罐补排气系统的改造,主要是增加天然气补排气系统以保证大罐闪蒸气正压排放,并统一接至新建火炬系统。新系统保证天然气排放管道无低点,并增加凝液回流点,气体最终进入新建75 m高的火炬燃烧,消除了现有系统的安全隐患。这些系统的升级改造将为所有其他规划项目提供支持,因此需要提前实施。

2.3 功能完整类项目

该类项目为针对目前原油生产中缺少的功能所设立的项目,包括注水取水站及注水系统、新鲜水取水站、脱水脱盐项目、采出水处理及污水回注、发电站及变配电系统。

2.3.1 B、C、D列装置脱水脱盐项目

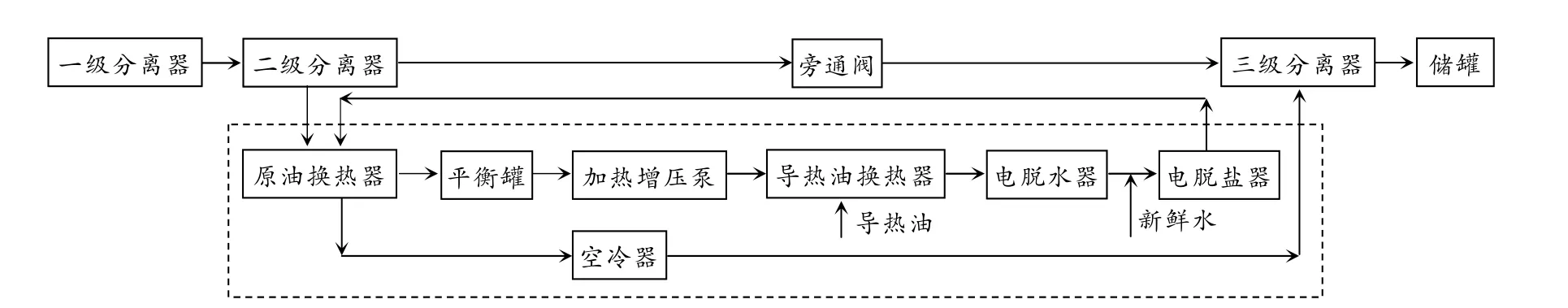

现有原油处理指标要求为将含水率20%、盐含量220 000 mg/L的来油处理到含水率0.2%、盐含量28.5 mg/L。根据指标及原油含水率上升情况,依托已建油气分离设施,分期实施脱水脱盐项目。新增高温电脱盐和电脱水及其配套装置,采用加热装置对原油进行加热升温,以保证脱水效果。分别在平衡罐前和电脱水器前两次加热原油,预热后的原油经过平衡罐分离溶解气,能够有效地解决生产中电脱水器中原油脱气问题。原油脱水脱盐流程见图 1。

图1 原油脱水脱盐流程

2.3.2 注水取水站及注水系统

由于地层压力下降,需要进行油藏注水以满足生产需要。在当地排碱湖附近建设1 500×104t/a取水设施,设有混凝沉淀处理装置及真空脱氧设备,反洗废水可排至取水口下游,处理后的净化水通过管道输送至2号站的水罐,再经过高压注水泵增压后,通过注水管网和注水井注入地层。

2.3.3 地面水供水站

随着洗盐水需求量增加,无法再依赖目前的消防水系统,需要新建地面水供水站。该站靠近幼发拉底河,设计规模600×104t/a。主要包括1座取水构筑物,具备杀菌除氧功能的净化水处理装置和外输泵。处理后的合格清水达标后,向3座集中处理站提供消防水、洗盐水和生产水,同时为营地提供生活用水。

2.3.4 采出水处理及污水回注

新增油田污水处理总规模为750×104t/a,一期建设500×104t/a。由于2号站为油区中心,也是油藏注水中心,因此考虑将污水处理及回注设施建设在2号站。1号及3号站的含油污水输送至2号站的调节水罐,经一级提升泵增压后进入除油罐进行初步油水分离,再进入气浮装置进一步进行油水分离,浮选机出水自流进入过滤吸水罐,经过滤泵提升至过滤器后,出水水质达到注水要求后进入注水罐,通过高压注水泵进行油藏注水。初期注水集中在2号站,后期将根据油藏的情况,在1号站和3号站新建注水管网。

2.3.5 发电站及变配电系统

在2号站现有15 MW临时电站的基础上,一期扩建至35 MW,总发电能力将达到50 MW,待新注水规模确定后,再进行二期扩建。电力通过132 kV和33 kV的输配电系统输至3个集中处理站、营地办公室、取水站等用电单位。

2.4 衔接类和维护提升类项目

这两类项目主要是保证系统稳定性和完整性,实现集中处理站产量调配,减少由于停产造成产量损失,包括集中处理站管网改造和站间生产连通线项目。

2.4.1 集中处理站管网改造

对于所规划的项目,无论是新增产能类、功能完整类还是升级改造类,必须与其他项目以及已建设施有效衔接,这种衔接需要通过管网系统来完成,而且只能当各个独立项目完成基础设计、工艺流程和负荷计算之后才能够进行。管网改造策略为保留目前生产管网前提下,在现有管网外侧规划新管网,尽量减少施工对生产的影响。新建管网为各个项目预留接头,待项目完工后,逐一接入新系统,最终完全替换旧管网。

2.4.2 站间生产连通线

生产连通线包括站间生产井连通系统以及外输连通线。由于已建M油藏的集油站无法全部接入新的Z油藏集输系统,因此选择M油藏中产量高、含水率低的井,将生产管道分别接入相邻的两座集中处理站。以2号站为中心,东侧选择8口生产井作为和3号站之间的连通井,同样,在西侧选择6口生产井作为2号站和1号站之间的连通井。当任一集中处理站进行停产关断维修时,能够将部分产量导入另外一个站,最大限度地降低产量损失。

除了设置连通井,合格油外输也设置了连通线,当一个站的罐容不够,如储罐维修期间或者外输管道泄漏时,可以在各站之间实现合格油调配,减少原油产量损失。

2.5 项目实施策略

2.5.1 平面布局

由于所规划的项目多,系统复杂,平面布局上需要统筹考虑,合理布局,避免重复建设。根据现有设施平面布置,在满足风频风向要求的前提下,功能完整类项目和新增产能类项目依托站内已建设施,采用原址向外扩建的方式,在站场外部新增建设场地。升级改造类项目和功能完整类项目中的B、C、D列脱水脱盐项目,由于和已建设施关联紧密,采用嵌入式平面布置方式,在满足安全距离要求的前提下,在站内进行改造。以2号站为例,新建处理装置和罐区在北部建设,注水区由于用电负荷大,建在西部电站附近,污水处理区在东北部靠近现有蒸发池,新建火炬在已有火炬的东南侧。

2.5.2 项目实施逻辑衔接

为了保证新增产能目标的顺利实施,各个项目投产时间应前后有序衔接。因此,对所有项目按照相应逻辑顺序以及重要程度进行排列,一方面可以平衡每年的项目投资额度,另一方面可按照油藏含水率上升的速度来规划地面工程建设项目,满足开发增产的需要。

总体建设原则是以功能完整类项目和升级改造类项目为基础,带动产能增加类项目的实施。先进行站内辅助系统和B列脱盐装置以及电站的建设,优先解决生产难点问题,同时对站外系统和其他两个站的辅助系统进行改造,为将来其他项目实施做好准备。当配套系统建成后,开展管网升级改造项目,新建管网考虑为各个项目预留接头,对所有建设项目起到承上启下的作用。按照以上原则并保证现有生产的前提下,对所有规划项目进行排序。3个集中处理站的建设以2号站为重心,其次为1号站和3号站项目实施顺序,见表1。

表1 项目实施顺序

3 结论及建议

对于大中型油田的阶梯开发上产,需要根据油藏的开发计划来进行新建地面设施的调整性规划,同时还要解决目前生产中存在的问题。对于伊拉克某油田的增产改造,按照新增产能类、升级改造类、功能完整类三部分内容进行项目安排,并设置衔接类项目和维护提升类项目作为补充,考虑项目关联情况,对所有规划项目进行逻辑排序,目的在于分主次有重心地实施项目,作为油田年度规划编制的依据,合理有序地逐步实施油田地面工程建设[4]。