低输量净化油管道内腐蚀影响因素分析

李岩 李成龙 臧国军 于海涛

(1.中国石油天然气股份有限公司长庆油田分公司油田开发事业部;2.中国石油天然气股份有限公司长庆油田分公司第二采油厂)

0 引言

管道输送是石油天然气经济便捷的输送方式之一。然而,由于原油含有CO2、H2S和水等腐蚀性介质,致使管道内部产生腐蚀[1],导致管道泄漏,甚至发生火灾、爆炸等事故,严重威胁人员、财产和能源输送的安全。但是净化油管道发生内腐蚀案例很少,如果其发生内腐蚀事件,也是低输量运行,其低输量情况下发生内腐蚀的影响因素有待分析研究。

本文结合某净化油管道内腐蚀事件,对失效影响因素进行探讨,并提出针对性的规避措施,以期确保管道安全平稳运行。

1 管道概况

某净化油管道于2008年5月建成投产,管道全长197.5 km,管道直径为377 mm,壁厚6.4 mm,材质为L360,操作压力<6.5 MPa,介质为净化原油。该管道运行前期输量较高,2016年起,因油田管网原油流向调整,管道低输量运行,2018年底,陆续发生管道内腐蚀失效事件。

2 流型分析

2.1 基本情况

该净化油管道设计输量为210×104t/a,原油密度为840 kg/m3,黏度为50 ℃时6.69 mPa·s,原油含水率的最大值为0.39 %。2008年5月该管道建成投用后,长期保持大排量运行。但从2014年4月至今,受油源调向影响,局部管段外输排量减少至150 m3/h。管道输量降低,导致管道长时间低流速运行(≤0.32 m/s),管道内部油水分离和沉降的风险增大。

此外,该管道经过的区域地势特征复杂,管段沿线环境属于梁峁起伏、沟壑纵横、谷深坡陡的黄土梁峁地形。通过对历史泄漏位置进行统计分析,发现泄漏大多出现在高程变化的“U”字型区段或在梁峁的相对低洼点。

2.2 倾角计算

2.2.1 临界倾角计算

临界角的计算采用GB/T 34349—2017《输油管道内腐蚀外检测方法》6.3.2节中给出的临界角公式计算,计算得管道在当前输量下的管道临界倾角是25°。

2.2.2 实际倾角计算

其中,θ——实际倾角,度;ΔH——测点间的高程差,m;ΔL——测点间的直线距离,m。

根据上述公式计算得到管道实际倾角数据为0~43°,且实际倾角>25°的有22处。

2.3 数值模拟

模型采用多相流模型中的 VOF(Volume of Fluid)模型,湍流模型采用标准k-ε模型,采用稳态求解模拟长时间流动稳定后的工况。管道内初始相态为纯水。选取设计流速为1.2 m/s、实际流速为0.29 m/s、中间流速为0.6 m/s进行计算,模拟不同流速时原油对管道内积水的携带能力。

图1 不同流速的原油携液情况

由数值模拟结果(见图1)可知,当流速为0.6 m/s和1.2 m/s时,原油携液能力较强,模拟管段内不存在积液现象。当流速为0.29 m/s时,原油的携液能力较弱,管道上倾部底部如果存在积液,原油无法将其携带,由于水的密度比油大,水将沉积在管道下方,尤其是U形弯和上坡段,且在管道横截面3~9点钟方位范围内,这与发现管道内实际发生穿孔的部位相符。

3 管道腐蚀情况和理化性能分析

截取管道下坡段管样一根,长度为900 mm,用于管道腐蚀情况、理化性能和金相组织分析。

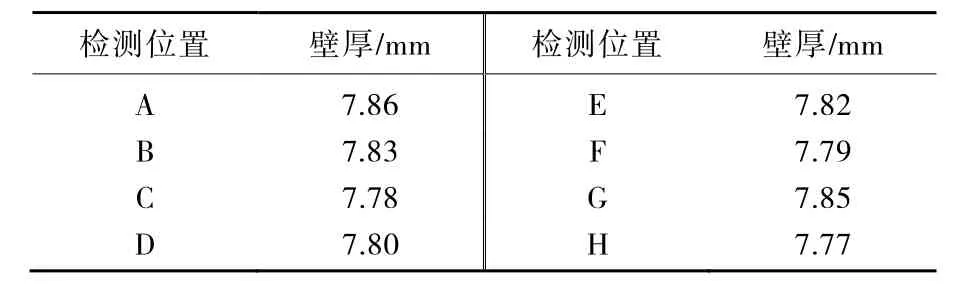

对管样壁厚进行测量(见图2),结果如表1所示,管样壁厚均匀,未见明显减薄区域。

图2 截取管件检测位置编号示意

表1 管样壁厚测量数据

管样剖开后(见图 3)发现,管样表面被一层黑色油泥覆盖,壁厚均匀,管样内表面未见有腐蚀坑存在,与管样壁厚测量结果相吻合。

图3 截取管件剖开后形貌

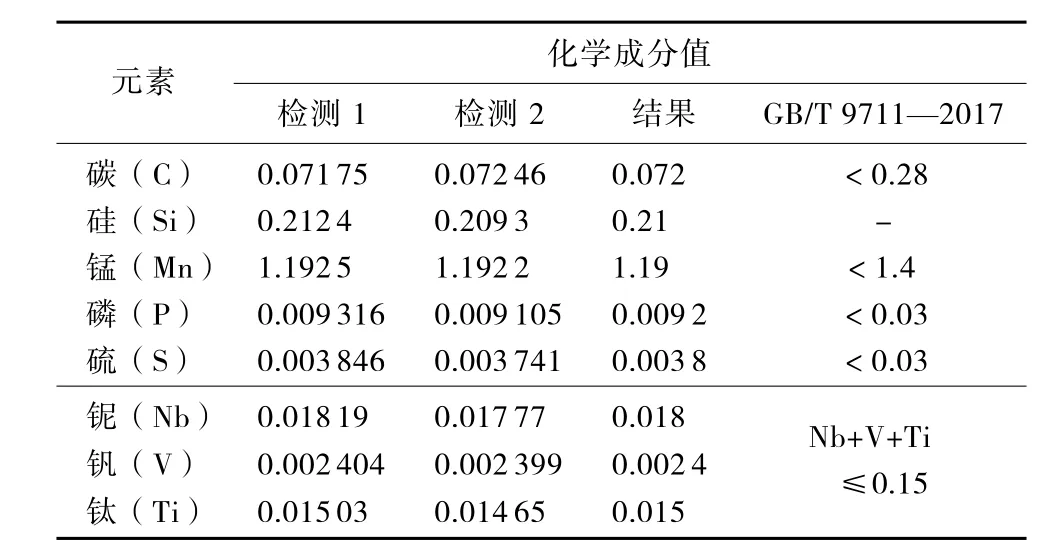

对截取管件开展材质化学成分、力学拉伸性能分析(见表 2和表 3),二者均符合(GB/T 9711—2017)《石油天然气工业管线输送系统用钢管》的要求。

表2 管道材质化学成分分析

表3 管道材质力学拉伸性能分析

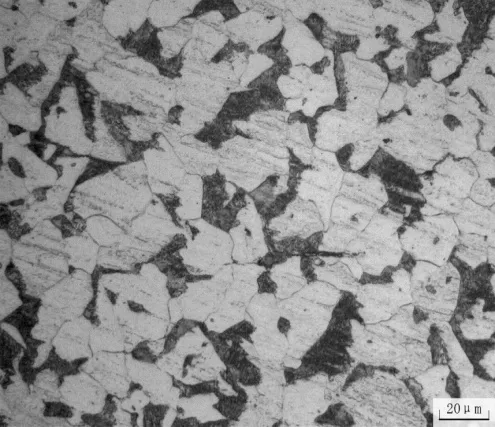

对管样开展金相分析(见图4),金相组织为铁素体(F)+珠光体(P)组织。晶粒度为10.5级。A类夹杂物(硫化物类夹杂物)为 0.5级;B类夹杂物(氧化铝类夹杂物)为 0.5级;C类夹杂物(硅酸盐类夹杂物)为 0.5级;D类夹杂物(球状氧化物类夹杂物)为 0.5级。晶粒度等级越高,晶粒越细小;夹杂物等级越低,夹杂物的含量越少。

图4 管样金相

4 原油物性分析

原油中的盐含量、硫含量和酸值是影响输油管道内腐蚀速率的主要因素。本次分析油样中盐含量为 0.007 4%~0.043 7%,盐含量较低;硫含量为0.040 9%~0.111 3%(小于0.5%),为低含硫原油。油样的含水率为0.09%~0.39%(小于0.5%),含水量较低;酸值为0.049 5~0.084 2 mgKOH/g(小于1 mgKOH/g),酸值较低。根据上述原油物性分析结果,所测原油的盐含量、水含量、硫含量和酸值皆较低,原油本身的腐蚀性较弱。

原油不含水时是没有腐蚀性的。但在原油运输过程中,当少量的水和沉积物聚集并附着在钢铁表面时,可能创造腐蚀性的环境。输油管道发生腐蚀破坏的原因之一是管道金属与环境形成原电池。对于原油长输管道,因原油黏度较高且导电性很差,一般不会与金属内壁构成腐蚀原电池。原油中的水通常以 2种乳化液形态存在:水为连续相的油/水(O/W)乳化液,电导率高,有腐蚀性;油为连续相的水/油(W/O)乳化液,电导率低,腐蚀性弱。原油中都有一定的水分,当原油中的水析出并与管壁表面构成电极系统时,管道内壁将发生电化学腐蚀。因此,如果在输油管道底部形成沉积水,易对管道造成底部腐蚀。

5 管道内腐蚀直接评价

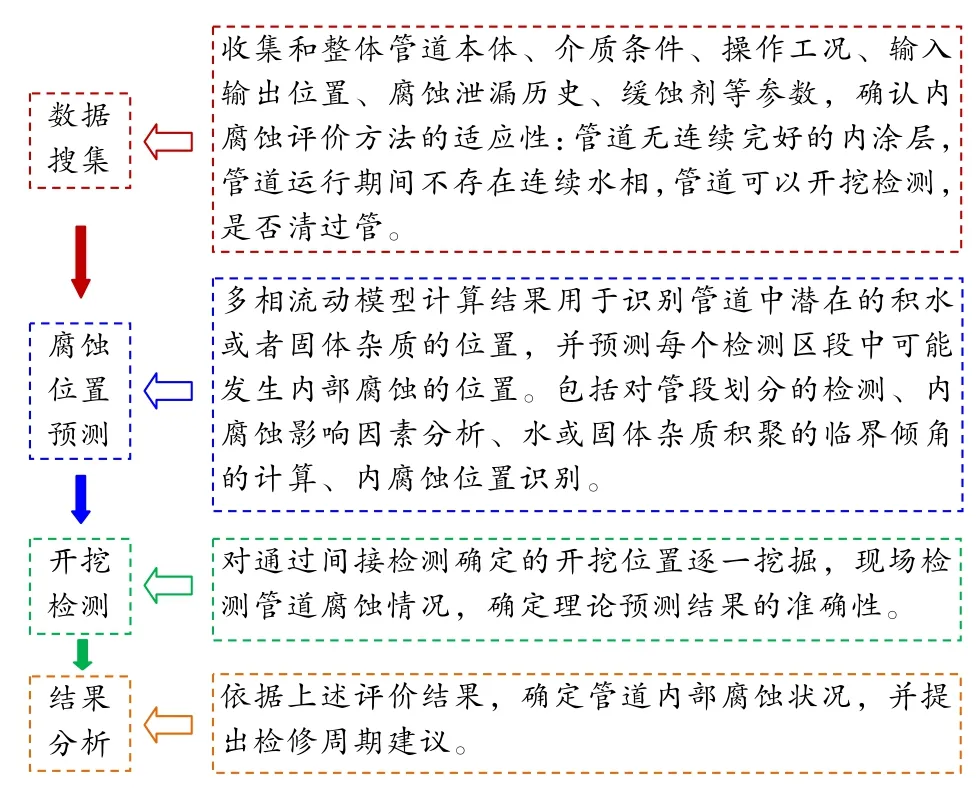

管道内腐蚀直接评价法是通过多相流动模型计算结果,识别管道中潜在的积水或者固体杂质的位置,并且预测各检测区段最可能发生内腐蚀的位置。对于无法内检测且不能中断输送的管道,能有效辨识出由内腐蚀而导致管道恶化的位置,是一种有效的腐蚀评价方法[2]。直接评价管道内部腐蚀的步骤包括数据搜集、腐蚀位置预测、开挖检测和结果分析,具体情况见图5。

图5 内腐蚀直接评价步骤

针对该净化油管道,在分析管道本体、介质条件、操作工况的基础上,应用内腐蚀直接评价方法对管道易于发生腐蚀的位置进行预测,即在多相流模拟和临界积液分析的基础上,确定管道的内腐蚀敏感位置,并结合管道开挖,进行管道外壁腐蚀宏观检查、管体壁厚测量和管体腐蚀漏磁检测等。

结合现场勘查、实际管道起伏角度和现场地势分析,并对腐蚀风险概率、高程地势变化数据分析结果和历史泄漏位置进行统计分析,确定10处位置为本次直接开挖验证位置。

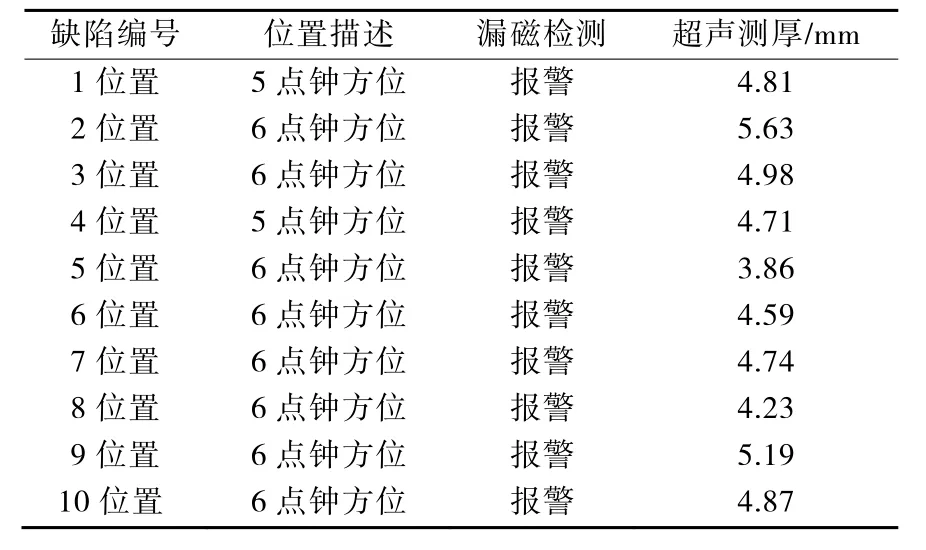

通过开挖检测发现 2#探坑有 10处明显壁厚减薄处,其中最小实测壁厚为 3.86 mm,检测发现缺陷位置如表4所示。

由检测结果得知:1)腐蚀位置主要位于4点钟方位至7点钟方位,集中在底部,当输油管道流速较低(0.3 m/s)时,由于水的比重大于油的,原油中含有的游离水容易发生沉降,在管道的底部形成水相,尤其在管道的低洼部位更容易形成沉积水,凝结水具有结垢倾向,导致垢下局部腐蚀,长时间运行导致发生局部腐蚀穿孔。2)直接开挖检验共10处,共发现63处不同程度腐蚀减薄情况,证明通过该技术得出的腐蚀点位置均可靠。

表4 直接开挖检测结果

6 结论和建议

(1)低输量原油管道介质流速偏低,游离水极易沉降,形成有利于内腐蚀发展的环境。因此,应当加强管道外输原油含水率的定量检测,杜绝游离水进入管道;应当加强系统的稳定性,保证系统运行中压力、温度的稳定性,尽量避免介质的不稳定流动。

(2)该净化油管道内腐蚀分析与开挖检测结果表明,管道内腐蚀高风险位置与介质持液率、流动状态等多相流动参数有关,说明在管道运行工况参数确定的条件下,介质流动状态严重影响内腐蚀位置和腐蚀程度大小。

(3)应当在具备条件的管道建立定期清管机制。一方面,可以及时清除管道壁上沉积的蜡和垢,增加管道有效流通面积,提高管输效率;另一方面,可以及时清除管道下方沉积的游离水,防止管道底部发生严重腐蚀和渗漏。