大型复杂构件制造过程残余应力演化与调控

姜建堂,孟金奎,董亚波,赖小明,邵文柱,张 豪,甄 良

(1. 哈尔滨工业大学材料科学与工程学院,哈尔滨 150001;2. 金属精密热加工国防科技重点实验室,哈尔滨 150001; 3. 北京卫星制造厂,北京 100094;4. 江苏豪然喷射成形合金有限公司,镇江 212000)

0 引 言

近年来,空间站、深空探测、大飞机等空天装备研制任务持续增加,总体设计对其中关键分系统形位精度及可靠性要求也快速提高[1-2];此外,因服役环境下冷热循环效应显著,空天装备在长期服役过程中其分系统稳定性也面临严峻考验[3]。上述两方面设计指标的实现要求分系统中发挥承载、定位、作动等关键功能的构件具备高的形位精度和形位稳定性。为了满足多向承载的要求,这些构件多为框环、复杂壳体及支架类结构,外廓厚大、截面多变且结构复杂;另一方面,为满足轻质、高强、高形位精度的综合要求,此类构件多采用超高强铝合金以“厚大坯材-热处理-机加工”的技术路线制造[4]。因坯材厚大、工序复杂且切削量大,坯材残余应力较高且重分布效应强烈,因此该类构件存在极易发生制造变形以及成品构件残余应力过高等问题[5-7]。这种状况直接影响构件的形位精度和形位稳定性,从而严重制约构件制造效率及可靠性的提升。已有研究[4-5]证实,大型复杂构件的形位精度与稳定性分别由制造、服役过程中坯材/构件残余应力演化及变形响应决定,且二者同步演化、相互耦合。因而,发展可靠的残余应力预测技术、掌握其演化规律并形成相应调控技术,对于消除制造变形、实现大型复杂构件的低应力、高精度制造十分必要[6,8-9]。

本文归纳了残余应力的基本类型及各尺度下残余应力演化行为的仿真方法,概述了残余应力形成、演化及其调控技术的研究现状。以机械臂基座本体淬火过程为例,通过有限元仿真分析了大型复杂构件制造过程残余应力演化行为;以模压法消减残余应力为例,阐述了工程应用常见的残余应力调控技术。最后,对大型复杂构件制造全过程残余应力演化与调控技术的发展和应用进行了展望。

1 残余应力

残余应力是当物体没有受到外载荷作用时,其内部平衡存在的内应力,是材料/构件的固有属性。残余应力具有强烈的尺度相关性和结构敏感性,是所选区域内忽略了更小尺度振荡的平均值,且随约束变化即时改变。非弹性加工工艺及热过程,例如铸造、焊接、切削、冷变形等以及淬火、时效等,均会引发应变不相容并从而导致应力演化;演化过程受阻停止时残留应力即为残余应力[10,12-13]。

1.1 残余应力的分类

Macherauch等[11]最早将残余应力分为宏观残余应力(I类残余应力)和微观残余应力(II类和III类残余应力)。宏观残余应力是指在宏观范围内分布的残余应力(I类残余应力),其大小、方向和性质可用通常的物理或机械的方法进行测量[12-14]。与宏观残余应力相对,微观残余应力是指显微范围内的残余应力,根据其作用范围可细分为微观结构残余应力(II类残余应力)和晶内亚结构应力(III类残余应力)。王海斗等[12]和高玉魁[14]对于三类残余应力各自分布尺度总结成表1。不同尺度的残余应力之间存在强烈的耦合关系。一般而言,构件变形是宏观残余应力演化行为的形位响应,而材料组织性能的变化则与微观残余应力关系密切。因此,残余应力成为构件形性控制中的活跃因素之一。

表1 残余应力类型及相应尺度[12,14]Table 1 Types of residual stresses and the corresponding scales

1.2 制造过程的残余应力

塑性成形、热处理、焊接是构件制造过程的常见环节。本节以此三种典型的材料加工过程为例,分析各自残余应力的产生和特点。

1) 塑性成形残余应力:轧制、模压等塑性加工过程中材料发生不均匀塑性变形,由此产生的残余应力可定义塑性成形残余应力。影响塑性成形残余应力因素主要包括变形温度、变形环境、变形速率等。

2) 热处理残余应力:当材料在热处理过程其内部各部分的形状和体积发生不均匀变化,则会产生热处理残余应力。热处理残余应力的成因包括:材料急冷时,材料表层和心部由于冷却速度不同存在温差而产生热应力[14];部分材料在热处理过程中发生相转变,因各相的比容差引起相变应力;热应力与相变应力的叠加致使材料内应力超过屈服强度时,材料发生塑性变形。由于塑性变形不能回复,当内应力再平衡时,材料内产生残余应力。

3) 焊接残余应力:构件焊接后残余在构件内部的焊接应力称为焊接残余应力。焊接残余应力的主要来源:焊接过程中不均匀的加热/冷却带来的不均匀的塑性变形;焊接过程组织相变造成的比体积变化;焊接前的加工状态以及焊接时的夹持状态造成附加应力[13-14]。

上述三种易诱发残余应力的制造工序中,热处理通常位于制造过程的后端,其实施可以部分消除构件在塑性加工、焊接过程中形成的残余应力,但又可能会产生新的残余应力、并进而影响后续的机加工过程及服役行为。可见,热处理过程残余应力的演化十分复杂、影响最为活跃,是构件残余应力控制的关键。

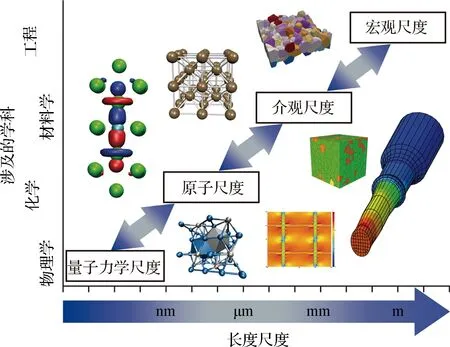

2 残余应力的多尺度仿真

残余应力演化过程复杂、结构敏感,仅依靠测试难以实现其演化行为的定量描述和系统分析。计算机仿真技术的发展为残余应力演化行为的研究提供了新的思路。近年来,多尺度仿真计算已经得到了很多学者的关注。多尺度仿真方法适用的范围如图1所示,其中有限元方法应用于宏观尺度、晶体塑性有限元法用于介观尺度、分子动力学方法用于原子尺度。图1还给出了量子力学尺度上的仿真方法,由于残余应力演化行为的仿真不涉及该尺度,因此下文不作赘述。通过多尺度仿真方法的联合应用可将材料的纳观、微观机理与构件及宏观响应行为关联起来、从而实现残余应力及其衍生效应的跨尺度分析,代表着残余应力演化及其形性响应行为研究的发展方向。

图1 多尺度仿真方法的空间特征及相应尺度[15]Fig.1 Spatial characteristics of multi-scale simulation methods and their corresponding scales

2.1 通用有限元仿真

构件的制造过程涉及材料的弹塑性变形,受材料性质、外加载荷、温度及工艺参数等诸多因素影响。该过程涉及几何非线性、材料非线性、边界非线性[13],仅凭经验难以预测加工后的残余应力、应变等,借助通用有限元软件(ANSYS、ABAQUS、MSC.MARC等)进行材料制造过程仿真是目前科研和工业领域最普遍和有效的手段之一。

通用有限元软件模拟构件制造过程可概况为三个模块:1) 前处理,包括几何模型建立、定义单元类型、网格划分;2) 有限元求解,包括定义分析类型、约束条件、载荷、边界条件和计算应力、应变等;3) 后处理与分析,将计算结果输出并进行分析。

2.2 晶体塑性有限元法

材料的组织和结构决定了材料的塑性变形能力,而材料的塑性变形过程又会影响材料的微观组织结构,仅从材料的本构模型出发进行通用有限元仿真不能深入理解材料的塑性变形行为。晶体塑性理论充分考虑了材料的晶粒组织特性和变形机理、从介观尺度上研究与塑性变形理论相关的微观变形机制,因此可以补充常规数学塑性模型(例如通用有限元模拟宏观残余应力所采用的本构模型)的不足[16]。晶体塑性有限元法将晶粒塑性理论与有限元仿真相结合,用于模拟材料的微观结构以及由滑移、孪生引起的材料力学响应[17]。因此,借助晶体塑性有限元法能够获得晶粒尺度上的残余应力分布,这对于研究与微观残余应力密切相关的裂纹萌生、扩展等行为有重要意义。

2.3 分子动力学法

分子动力学方法可用于模拟微纳尺度的残余应力,例如,纳米压痕过程中单晶铜表面残余应力模拟[18]、微细电火花加工过程、蚀除机理及最终残余应力模拟[19]、微纳构件的纳划刻过程及划刻后拉伸过程的残余应力演化模拟[20]等。

3 大型复杂构件残余应力形成与演化行为

残余应力起源于制造过程中热/力过程的不一致性,是坯材/构件的固有属性,其形成、演化及由此衍生的变形响应贯穿构件整个寿命周期[13-14, 21]。由此可见,残余应力成为影响构件形位精度及形位稳定性的主要原因,残余应力平衡状态改变成为构件变形的直接驱动力。在影响残余应力形成、演化及其变形响应的诸多因素中,构件的规格、结构特征是最为活跃的因素。热处理时大规格复杂构件温度差异大、热应力强烈,易形成高的残余应力;在其机加工过程中,因材料去除量大,残余应力的重分布效应强烈、变形累积显著。为此,残余应力预测及变形控制对大型复杂构件的研制尤其关键。

本节结合制造工序概述了残余应力演化行为国内外研究现状,并以机械臂基座本体的制造过程为例简述了大型复杂构件中残余应力演化仿真分析的结果。

3.1 残余应力演化行为研究概述

残余应力在构件内分布的复杂性和制造-服役过程的遗传性决定了数值模拟方法在残余应力/变形控制研究中的重要性。Mackerle[22]总结了近年来关于淬火过程有限元模拟的研究成果,明确了有限元分析在热处理应力/应变预测与过程分析中的重要地位。Aksel等[23]与Ramakrishnan等[24]利用数值仿真方法研究了铝合金坯材淬火过程残余应力的演化行为。李大峰[25]利用ANSYS软件,采用准耦合法对7075铝合金板淬火过程进行了有限元仿真,揭示了淬火过程中温度场变化及残余应力形成规律。Younger等[26-27]针对7075和6061铝合金坯材淬火过程残余应力演化行为的研究表明,淬火残余应力与材料厚度近似成线性正比关系。针对构件坯材淬火过程残余应力的演化行为,Withers等[28]利用有限元软件建立了淬火仿真模型对7050铝合金淬火过程残余应力演化过程进行了系统分析,并比对测试结果验证了仿真预测的可靠性。廖凯[29]以7075铝合金厚板为载体,分别通过有限元仿真和实验测量得到了残余应力的分布特征;该研究表明厚板淬火残余应力沿着厚度方向呈抛物线分布,表面受压应力且梯度较大、心部受拉应力且变化平缓。

多数铝合金构件淬火之后即进行时效处理,此工序下构件残余应力因材料蠕变而发生变化。为此,很多研究者[8,30]在淬火应力研究的基础上,基于蠕变行为的研究将残余应力演化研究延伸到了时效阶段。董亚波[8]研究了时效过程中2024铝合金淬火残余应力演化行为,该研究表明在140~170 ℃进行时效处理时构件淬火残余应力随着时间增加逐渐下降,残余应力在0~15 h内下降较快、此后趋于稳定;在140 ℃下时效12 h,构件中心截面处的表面残余应力下降约30 MPa。

热处理过程中形成的残余应力在后续的机加工过程中会因为约束变化而发生重分布,最终残留的应力即成为成品构件残余应力。Li等[31]分析了切削深度对残余应力重分布的影响,发现切削深度不同时残余应力重分布特性不同、最大残余压缩应力所在位置也不同;切削深度越小,残余压应力的峰值越靠近表面。Cerutti等[32]分析了机加工去除序列对构件残余应力演化行为的影响,该研究表明,坯件余量完全去除后不同加工序列下构件应力分布无显著差别,但在机加工过程中构件变形有显著差别。Yang等[33]针对7075铝合金构件机加工残余应力演化及变形问题进行了研究,证实坯材淬火残余应力是导致机加工变形的主要原因;在选定构件中由于残余应力释放和重分布诱发的变形最大可达3.77 mm。

以上研究表明,国内外研究者通过仿真和实验方法对构件淬火过程中残余应力演变行为及其影响因素进行了较为充分的研究,针对坯材在后续机加工过程中残余应力演化/变形响应也进行了研究。然而,截止目前贯穿制造全过程进行残余应力演化行为分析的研究开展尚少。

3.2 典型构件制造过程残余应力演化

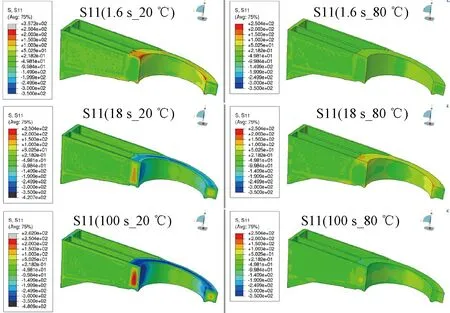

构件的残余应力伴随着构件加工制造过程的各个阶段,并延伸至构件的使役过程。了解残余应力在构件加工各阶段的演变对于构件残余应力的调控极为重要。现以机械臂基座本体淬火过程为例,通过有限元仿真分析大型复杂构件制造过程残余应力演化行为。

如图2所示为某机械臂基座本体坯件淬火过程仿真获得应力场云图。仿真分析表明,20oC水淬初期构件表面产生高达270 MPa的拉应力、淬火终止时残余的压应力约为210 MPa;心部产生高达70 MPa的压应力、淬火终止时残余拉应力约为215 MPa。在棱角、筋板交界等位置应力集中效应强烈,个别位置应力水平较平直位置高约100 MPa。淬火水温提高到80oC时[8],坯材表面与心部应力性质及其变化的规律基本相同,但是应力水平显著降低。此时,基座本体坯件的表面压应力低于85 MPa、心部压应力不超过70 MPa;淬火结束时,构件非应力集中位置残余应力不超过55 MPa。

图2 机械臂基座本体坯件经水淬至不同时刻时的应力场Fig.2 Stress field of blanks of base body of manipulator after water quenching for different durations

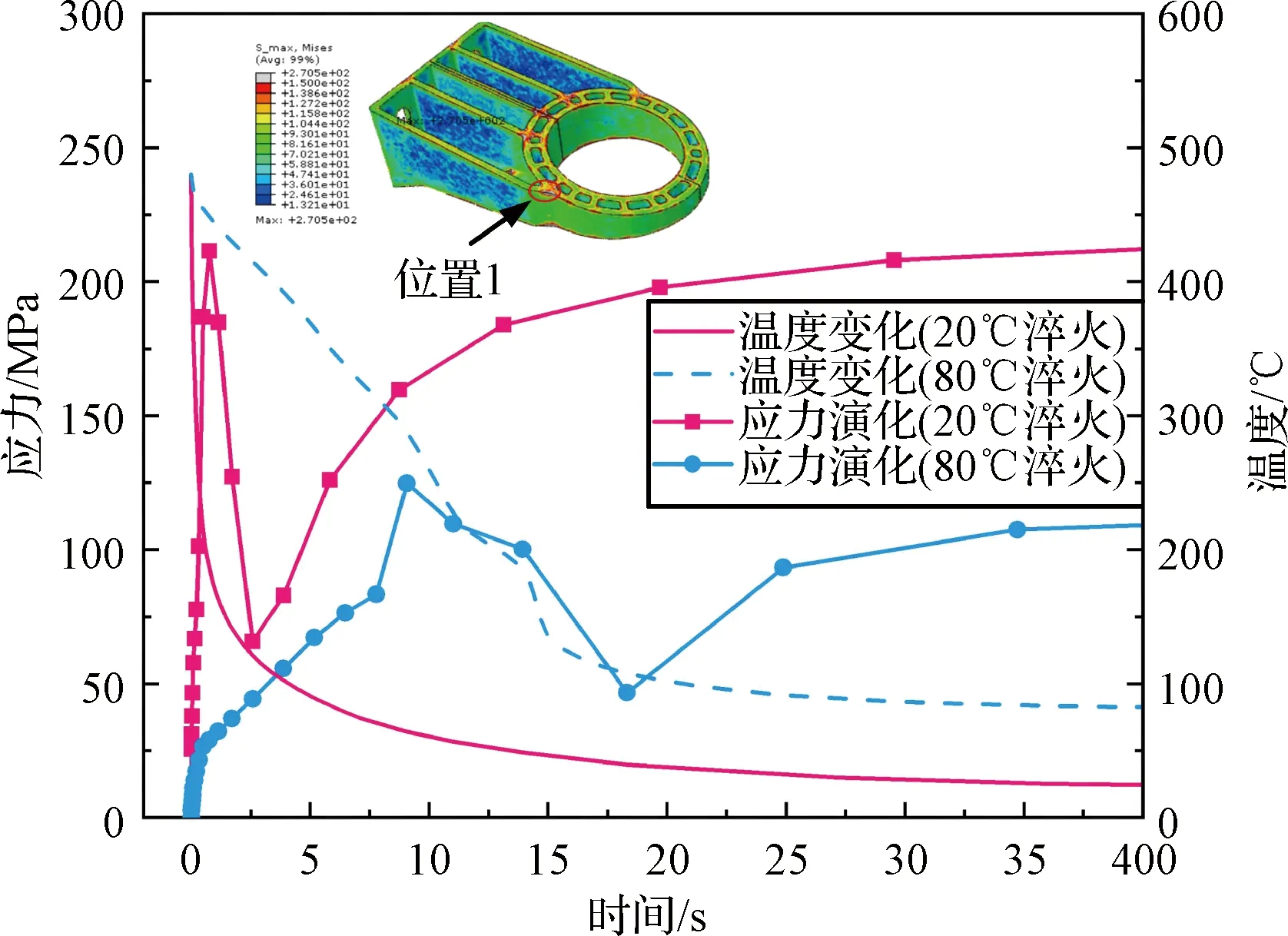

针对上述研究中结构突变位置应力应力集中的问题,对坯材典型位置(如图3,位置1)的残余应力进行了追踪和分析。如图3所示,20℃水淬时,该位置温度下降很快、15 s内即降到水温;热致拉应力在约1.5 s内达到峰值,约210 MPa,随后快速下降至约65 MPa;此后,随着时间延长应力水平持续回升、最终在表面残留约210 MPa拉应力。而80℃水淬降温缓慢,应力集中不显著;冷却至室温时表面层形成约100 MPa的残余拉应力。

图3 机械臂基座本体坯件结构突变位置温度和应力演化Fig.3 Temperature and stress evolution process of structural abrupt positions in the blanks of base body of manipulator

可见,与平面位置相比,结构特征突变位置在淬火过程中经历强烈的应力演化过程,最后在表面形成强烈的残余拉应力。该应力突变是构件淬火过程中结构特征突变位置容易开裂的主要原因。升高淬火水温可以显著降低结构突变位置应力集中强度和应力残余效应。

3.3 制造过程残余应力演化仿真平台

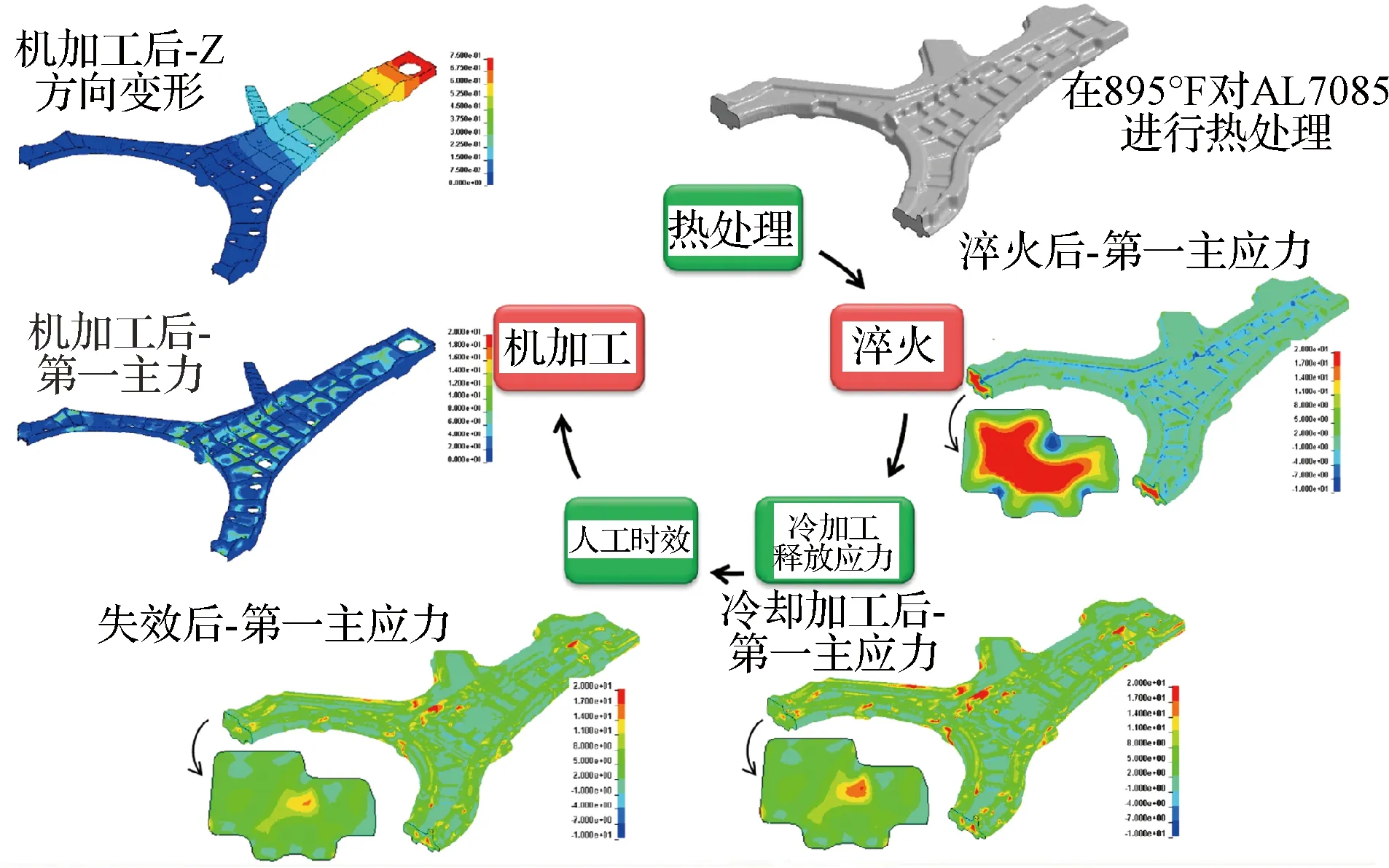

基于工艺仿真可以对淬火、模压、机加工等关键工序下构件残余应力的变化进行可靠的预测。但是,考虑到构件制造过程中的连续性以及残余应力全过程遗传的特性,仅就单个工艺进行仿真不足以支撑构件制造变形分析以及制造策略的优化[4]。为此,研究者开发了涵盖构件制造全过程的工艺仿真平台、通过模型集成对构件制造过程中的残余应力及形位变化进行追踪和分析,形成构件残余应力/形位控制的技术基础[34-37]。美国铝业公司开发了基于GUI的集成软件平台,将构件制造过程各工序有机串联以预测构件制造全过程中残余应力演化与变形响应[34-35]。该仿真平台已经应用于F35机身7085铝合金隔框等关键构件残余应力/制造变形的预测,支撑了其制造策略的优化。

图4 构件制造全过程残余应力演化与变形响应预测平台[34]Fig.4 Simulation platform for predicting residual stress evolution and distortion response in the whole manufacturing process

哈尔滨工业大学基于模型间的数据传递对淬火、预拉/冷压、时效/冷热循环、机加工等工艺进行了集成,搭建了涵盖全过程制造工艺的仿真体系及残余应力/变形分析平台[36]。该平台集成了本构关系读入、热物参数读入、前处理、过程加载、数据提取与分析等模块,分析对象不仅涵盖淬火、冷热循环、时效、模压、机加工、裂纹柔度法/轮廓法测试等关键工序,还可对制造全过程进行串联仿真。

4 大型复杂构件残余应力调控技术

坯材中残余应力的不当释放所导致的等效弯矩可能易诱发超差变形;成品构件残余应力过高时,其缓慢释放则容易诱发服役变形。可见,构件制造变形和残余应力水平分别影响其形位精度和服役过程中的形位稳定性,二者对制造过程的要求存在显著差异。因此,残余应力调控是实现形位精度及稳定性控制的关键。

4.1 残余应力调控技术概述

残余应力通常会对构件的尺寸精度、尺寸稳定性、疲劳性能等带来不利影响。因此,有必要对制造过程中的残余应力进行调控。残余应力消减和加工策略(例如机加工去除序列、焊接路径与次序)优化是构件残余应力演化与调控技术的主要手段。通过优化加工策略调控构件制造过程残余应力的方法与构件的结构、加工类型密切关联,需要结合实例进行针对性分析。本文重点从残余应力消减出发,概述构件制造过程残余应力调控技术。

美国铝业公司Watton等[34-35]就各工序内残余应力的演化进行单工序分析,从而确定了残余应力的控制因素、阐明演化的规律和机理。该研究中的工艺仿真表明,以“水淬→时效→模压”的工艺路线替代碳酸盐水溶液淬火工艺,可显著降低7085铝合金坯材的残余应力并保证其强韧性。该团队通过热处理工艺优化将F35战斗机机身隔框用7085-T74铝合金坯材的残余应力由传统工艺下的±230 MPa大幅度降低到±70 MPa,为隔框变形控制打下了良好的基础[35]。南京林业大学Wei等[9]将初始残余应力文件导入加工零件中进行仿真,强调了初始残余应力状态对机加工变形的影响,提出通过优化热处理工艺来减小初始残余应力、实现变形控制的方法。哈尔滨工业大学与北京卫星制造厂合作,开展了2A14铝合金坯材残余应力控制技术的研究。仿真分析表明,淬火水温从20 ℃提高到 80 ℃时,2A14 铝合金坯材的淬火残余应力降低约70%,而强度仅降13%[8]。这表明提高淬火水温能够显著降低淬火残余应力;该研究同时发现,淬火水温过高时时效强化效果降低[8,38],因此残余应力控制与组织性能调控必须协同进行。此外,该团队基于仿真预测对关键工序进行优化,在满足强塑性要求的情况下将坯材残余应力消减至± 40 MPa以内。因采用该低应力坯材,某SADA支架的制造变形降低1个量级[38-40]。

通过冷热循环在构件局部引入塑性变形也可以消减淬火残余应力。美国材料与试验协会研究了铝合金构件残余应力在冷热循环下的演变行为,结果表明经液氮深冷处理-170 ℃高速蒸汽反淬火处理后,淬火残余应力降低至20%[41]。董亚波等[8,39]以液氮为低温介质,170 ℃的二甲基硅油、187 ℃的高速蒸汽以及沸水分别为高温介质,对冷热循环过程中残余应力的演化进行了仿真分析。其研究表明淬火态2A14合金试样经液氮冷却、187 ℃高速蒸汽中反淬火后淬火残余应力下降120~130 MPa。反淬火过程中试样内部的温度梯度是消减残余应力的关键因素;试样与介质的换热系数越高、构件中温度梯度越高,则残余应力消减效果就更加显著。

在淬火工艺受限、淬火残余应力无法有效消除的情况下,冷变形成为消除淬火残余应力最有效的途径。事实上,冷变形是目前各坯材/构件制造商广泛采用的残余应力消除技术。Robinson等[42]对淬火态7749铝合金厚板进行了不同变形量的预拉伸和压缩试验,发现变形量是影响应力消减效果的重要因素;变形量为2%时残余应力降低至10%。廖凯[29]和张舒原等[43]对铝合金厚板预拉伸消减残余应力的工艺进行研究,分析了拉伸量、夹具等因素的影响,发现预拉伸量在2%~3%时残余应力的消减效果最好、且坯材仍保持良好的机械性能。该研究还表明,淬火态2A14铝合金板材预拉伸2.7%时厚板的残余应力从-312~174 MPa降低到-54~34 MPa;残余应力分布形式同时发生变化、在厚度方向出现波动。目前,预拉伸去应力技术已经广泛应用于低应力铝合金厚板的批产并取得良好的效果。

尽管残余应力消除效果显著,但是预拉伸无法应用于变截面的锻件。为了解决这一问题,研究者建立了通过模压引入塑性变形来消减锻件淬火残余应力的技术体系。例如,Tanner等[44]建立了7010铝合金锻件压缩消减淬火残余应力的模型,系统分析了压缩量、摩擦系数的影响;该研究发现当压缩量为1%时,锻件表面残余应力显著降低,而心部仍处于较高的应力状态;而当压缩量为2%~3%时,整个锻件中残余应力消减效果较好;压板与构件的摩擦系数越大,构件表面和心部的应力值越高。董亚波[8]针对复杂坯材模压去应力过程开展了仿真分析、并进行了试验验证。其研究表明,模压量、摩擦系数、模具型面、坯材热处理状态对淬火残余应力消减效果均有重要的影响。对所选2A14铝合金坯材,模压2%时残余应力消减效果良好;模压量过大时局部位置出现应力集中和残留、消减效果降低。该研究还认为,模压应在淬火后尽快进行;如发生时效、屈服强度增大则模压去应力效果弱化。各工艺选择得当时,构件残余应力可消减到40 MPa以内。

近年来,通过振动时效消减残余应力的研究也取得快速发展。沈华龙[45]和郭俊康[46]研究了铝合金厚板的振动时效工艺;该研究发现淬火态7075铝合金板材经振动时效后沿板材纵向的残余应力消减了29.22%,而横向残余压力消减了14.51%。该团队还研究了振动时效对铝合金厚板疲劳性能的影响,发现振动时效后厚板的疲劳性能下降。可见,通过振动时效进行残余应力调控时必须考虑其疲劳损伤效应。此外,考虑到激振的要求,厚大规格构件采用振动时效方法消除应力效果显著;而长/宽尺寸较小的构件振动时效去应力的效果下降。

4.2 制造过程残余应力调控示例

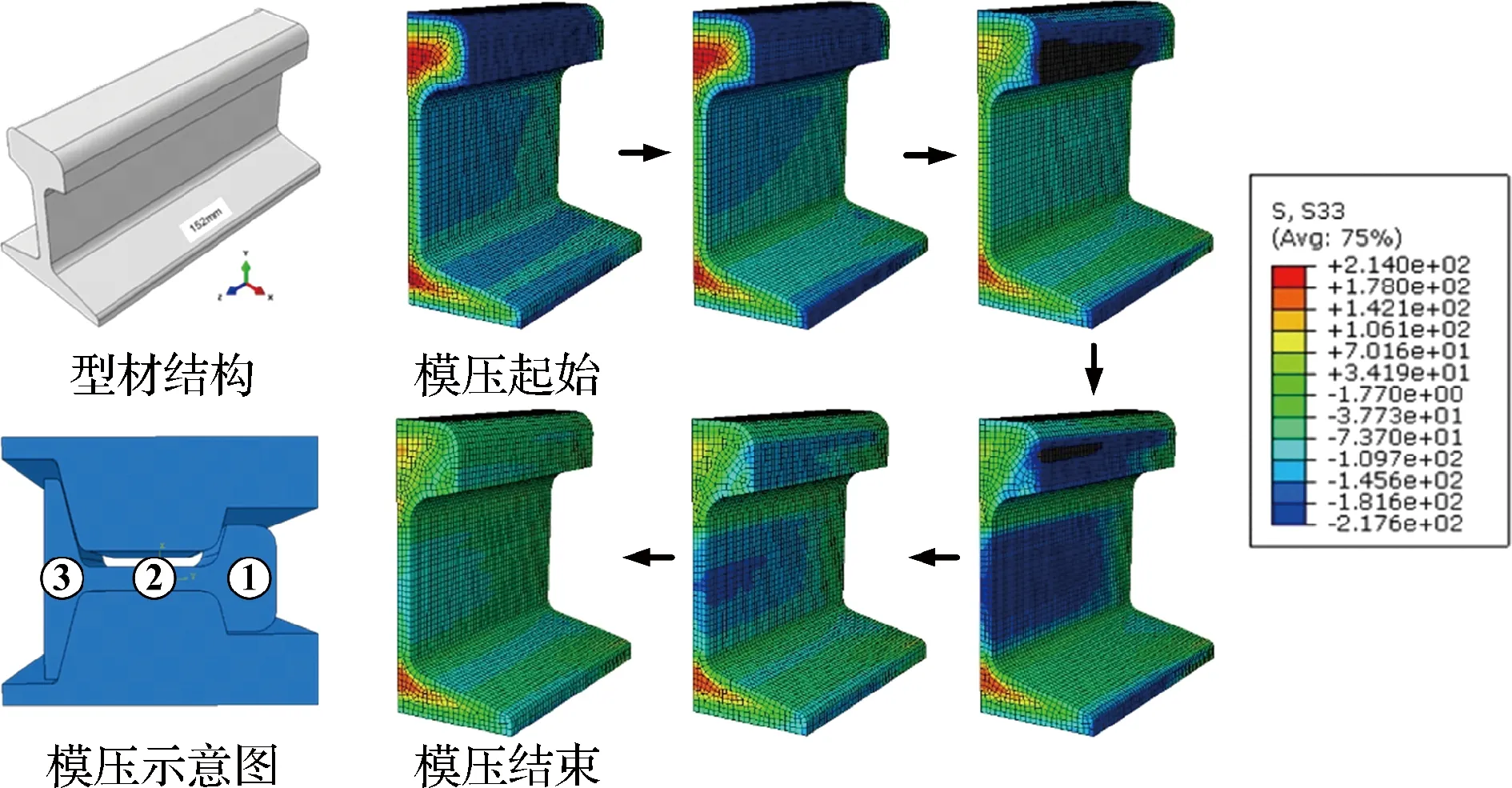

如前所述,通过预拉伸去除厚板残余应力处的技术难以应用于变截面锻件。有研究者针对该难点问题进行了研究;本节以工字型材这一典型构件的模压去应力过程为例介绍变截面坯材中通过冷变形消减淬火残余应力的方法[47]。2024铝合金工字型材结构及模压过程应力云图如图5所示。模压处理之前对厚板进行固溶处理。

图5 工字型材模压法消减残余应力[47]Fig.5 Reduction of residual stress by I-section molding

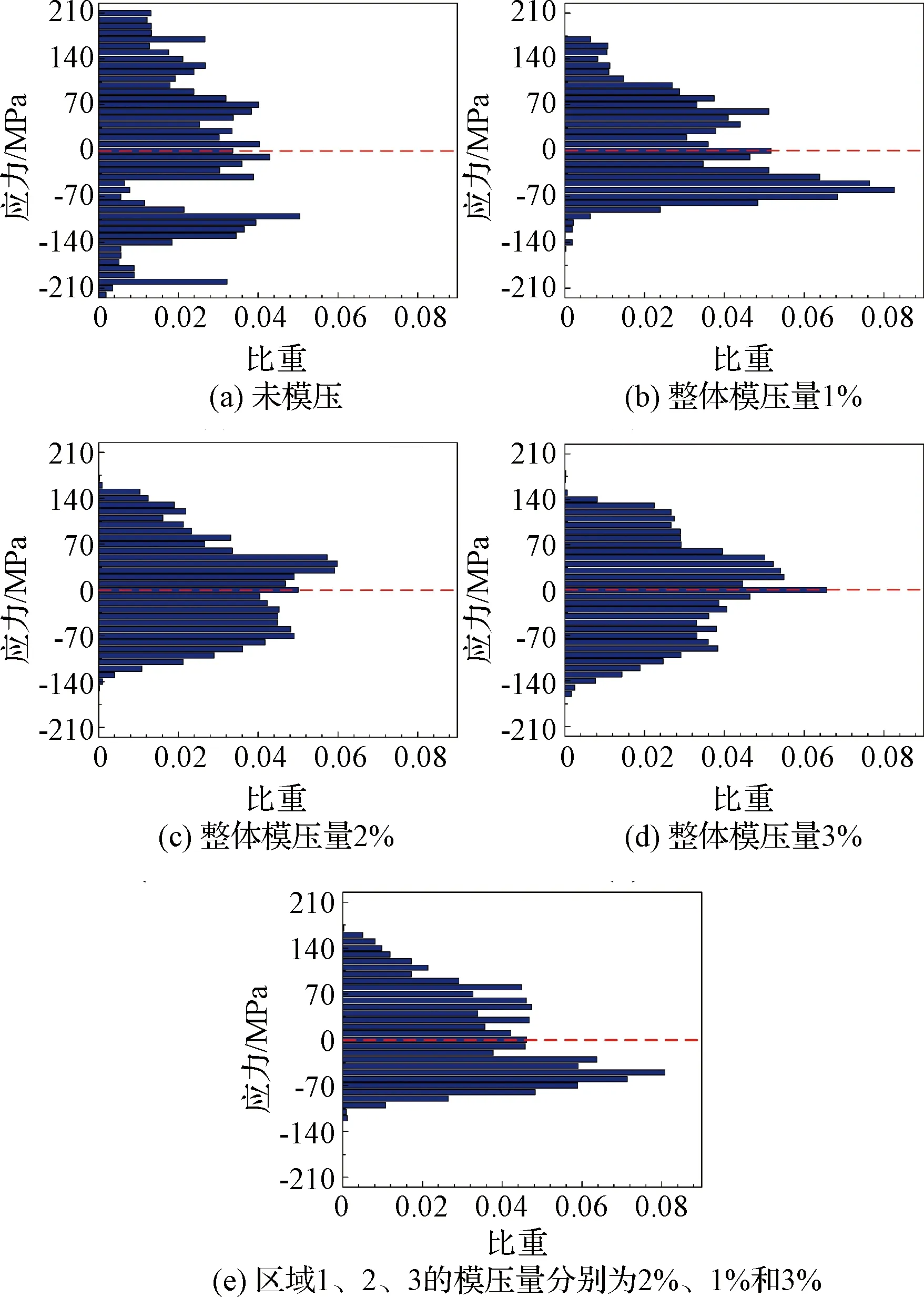

图6为不同模压量模压后试样应力分布图。可见四种工艺模压后试样的残余应力均显著消减。对比发现,模压量为1%时残余应力消除效果最优,此时构件中80%区域其残余应力低于±70 MPa;模压量为2%时残余应力低于±70 MPa的区域降至约60%;比较图6(a)与(e)可见,各区域选择不同模压变形量时与整体压下1%时效果相似。该研究表明,当模压量为1%时,淬火残余应力消除效果较好;在截面厚度差异大的构件中,根据各区域位置厚度设置不同模压量可获得良好效果。

图6 不同模压量下工字型材应力分布百分比图[47]Fig.6 Percentage distribution of I-shaped profile stress under different compression amounts

该研究证实了在复杂构件中通过模压变形消减淬火残余应力的可行性,同时也揭示型面、压下量等参数的强烈影响。因此,如何协同考虑结构因素的影响,兼顾淬火过程应力残留小、模压过程中变形分布均匀两方面的要求成为模压去应力中的难点问题。除上述高筋结构之外,在超大型构件分段模压区段交界位置同存在强烈的应力集中效应。该类问题解决需要综合考虑淬火、模压对坯材结构的要求,基于残余应力仿真预测结果建立结构优选准则。相应研究正在快速发展之中。

综合上述研究,残余应力消减技术主要集中于热处理、冷变形以及振动时效。这些技术各有优势,但均需要密切结合坯材的结构特征、尺寸以及组织性能控制要求进行选择。如何针对结构特征和制造技术要求选择方法、制定工艺是残余应力消减的关键,相关研究多需结合仿真分析进行。

5 总结与展望

受大型复杂构件制造过程残余应力演化及调控技术需求的驱动,许多大学和研制单位开展了残余应力/形位控制技术的研究;计算机仿真成为残余应力演化描述和分析的最有效的手段,有力支撑了应力演化过程重现和分析。研究表明,通过坯材结构、热处理工艺调整及去应力处理均可对残余应力形成与演化进行控制,有效降低残余应力、规避变形风险。但是,截止目前残余应力/形性协同控制技术仍欠系统。首先,考虑残余应力控制时进行的工艺调整可能会影响组织性能,两者之间如何协同需要进一步研究;其次,能够涵盖制造全过程的仿真平台尚在发展之中,相应数据库及模型体系尚待充分验证。总体而言,国内关于大型复杂构件制造残余应力演化与变形响应的研究方兴未艾但任重路远。

鉴于复杂构件制造难度的快速提升以及未来向全过程智能制造、全寿命周期管理等方向的发展,未来关于大型复杂构件残余应力演化与调控技术的研究值得从以下两方面展开:

1) 组件全寿命周期残余应力演化行为与调控技术。组件全寿命周期残余应力演化研究不仅需要考虑单个构件的残余应力演化,还需要考虑构件之间的装配关系和相互作用,相应的残余应力演化及变形响应十分复杂。在此背景下,基于制造全过程的工艺仿真开展组件全寿命周期残余应力演化行为的研究成为服役特性预测和可靠性评估的必要基础。因此,组件残余应力演化行为与调控是残余应力/形性协同控制技术的重要发展方向。

2) 全过程制造策略的自主优选。全过程制造策略的自主优选是指通过仿真手段对关键制造工序单独建模、试算形成工艺序列样本,借助人工神经网络等方法进行扩展预测,形成涵盖广泛的加工工艺序列数据库;在此数据库建立的基础上,基于遗传算法构件优选方法对坯材加工工艺序列进行优化,最终实现热处理工艺路径的智能选择。