过火绝热反应器合于使用评价研究

孙艾

摘 要:文章基于API579标准中的合于使用评价方法对某石化企业一台过火后的绝热反应器进行分级评价,结合火灾报告、宏观检查、无损检测和理化检测结果,在存在一定量局部减薄和平直度异常的情况下,通过1级评价和2级评价后认为该压力容器满足使用要求,并根据腐蚀速率确定了该压力容器的使用寿命。

关键词:过火;绝热反应器;压力容器;合于使用评价

中图分类号:U214.9 文献标志码:A 文章编号:2095-2945(2020)22-0078-04

Abstract: Based on the "Fitness-for-Service" Evaluation of API579-1/ASME FFS-1 2007, this paper evaluates a fire adiabatic reactor in a petrochemical enterprise. Combined with fire report, macro inspection, and the results of nondestructive testing, physical and chemical testing, it is considered that the pressure vessel meets the requirements of use through Level 1 evaluation and Level 2 evaluation, even if there is a certain amount of local thinning and flatness anomaly, and the service life of the pressure vessel is determined according to the corrosion rate.

Keywords: fire; adiabatic reactor; pressure vessel; "Fitness-for-Service" Evaluation

引言

某化工公司二醇醚装置发生火灾,经事故调查组对火灾现场进行实地勘查后认定火灾的起火点为该装置一层地面的环氧乙烷储槽。位于装置平台第四层的绝热反应器过火,为尽快恢复生产,该公司拟继续使用该绝热反应器,需要对其进行合于使用评价,以保障其能够继续安全使用。

对于暴露在火灾高热度条件下的压力容器设备而言,其可能会发生目视可见的结构损害,如变形和开裂,也可能会发生不可目视直接观察的材料组织劣化,如碳钢的球化、晶粒的生长等,导致设备受压构件屈服强度和断裂韧性降低。因此,在评价过火后的承压设备能否继续服役时,仅仅依据设计规范进行简单的强度校核,并用常规的检测手段进行宏观和表面无损检测,是不够完善也是不合理的。采用API579标准的合于使用评价技术为过火承压构件及设备的合于使用提供了一种定量的工程评价方法。

1 过火压力容器合于使用评价方法与流程

基于合于使用评价技术对过火压力容器评价的目的是指导过火压力容器设备的运行、维修或更换,即:

(1)过火承压构件及设备在当前的运行参数及适当的监测/检查程序条件下是否能够继续安全服役。

(2)如在当前条件下不能继续安全使用,给出继续服役的最大允许工况条件与监测/检查程序。

(3)设备维修及后续运行的监控与再评价。

(4)设备替换或报废的判定。

(5)在役监测和定期检验的建议。

API579标准的合于使用评价按照评价水平分为1-3级,评价流程如图1所示。进行合于使用评价时,应首先对过火压力容器的参数信息和使用情况进行数据收集,并根据现场火灾的情况确定压力容器所处的热暴露区,然后进行必要的过火设备检测,最后按照评价原则进行合于使用的1级或2级评价。1级和2级评价的步骤如图1。

1级评价方法是一种筛选准则,其允许过火压力容器繼续服役的可接受性是基于指定的热暴露区和被评价设备材料的冶金学知识。筛选准则是保守的,且不需要通过计算来确定设备是否继续服役。一般对于处于Ⅳ级及以下热暴露区的压力容器,以1级评价为主。如果1级评价没有通过,则需要对压力容器进行:(1)修理、替换或者报废设备/构件;(2)进行2级或3级评价;(3)设备或构件的再评价。

2级评价是通过估计遭受火灾损害设备的材料强度,从而对其结构的完整性做出较好的评价。评价方法包括对火灾发生期间的缺陷和损伤(如局部较薄区域、破裂类缺陷和管壁变形)的评价方法重新定级。一般处于热暴露区Ⅴ级及以上的构件、宏观检测时发现尺寸明显变化、硬度值异常、金相显微组织变化、局部减薄或裂纹缺陷时选择2级评价。如果没能通过2级评价,则需要对压力容器进行:(1)维修、替换或报废构件;(2)通过应用补救措施调整腐蚀余量;(3)通过执行额外的检测和重复评价调整焊缝系

数;(4)执行3级评价。

如果使用2级评价方法采用的简化应力分析得到的材料强度导致评价不可接受时,就可采用3级评价方法,即采用详细的应力分析技术、金相或材料测试以评价设备。

2 过火绝热反应器合于使用评价

2.1 数据收集

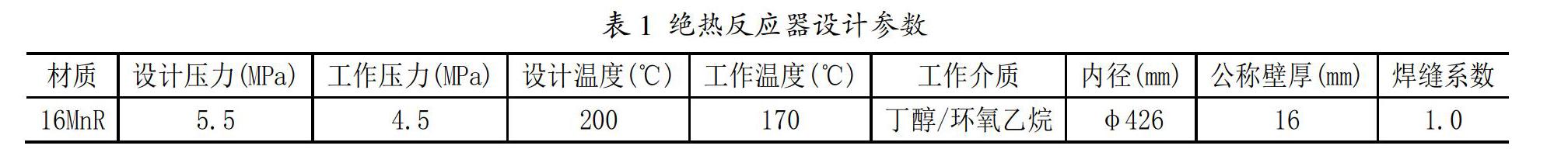

查阅该绝热反应器的设备档案,未发现维修改造记录,最近一次定期检验安全状况等级为3级,相关设计参数见表1所示。根据火灾分析报告,起火点/火源的位置为地面的环氧乙烷储罐。环氧乙烷的物理性质为:

(1)沸点10.8℃,常温下为无色气体。

(2)易燃易爆,与空气混合的爆炸极限为3~100%。

(3)自燃温度为429℃,分解爆炸温度为571℃。

(4)在空气中燃烧后生成CO2和H2O。

火灾发生前工艺操作正常,火灾事故持续8小时左右后被扑灭。

2.2 过火设备检测

2.2.1 外部宏观检查

该绝热反应器位于火源上方的四层平台上,反应器外部包裹硅酸铝镁保温层。过火后的设备如图2所示,保温层外铁皮呈蓝色,局部有氧化结垢的黑色,由此可判断设备处于重度热暴露区Ⅴ(482℃左右),而设备本体呈黄色,处于中度热暴露区Ⅳ。但是,现场发现,绝热反应器的支撑钢结构过火弯曲,可见火焰温度曾经达到760℃或更高。

拆除保温后发现,绝热反应器局部存在腐蚀现象,由于支撑钢结构过火弯曲,后续检测中应追加水平直线度检测。

2.2.2 壁厚测定

对绝热反应器进行壁厚测定,筒体和封头的实测最小壁厚未见异常,但是在弯头处实测壁厚只有11.4mm,存在明显的局部腐蚀。

2.2.3 表面无损检测

按照NB/T 47013-2015《承压设备无损检测》标准,对设备受火面焊缝进行100%磁粉检测,接管进行渗透检测,结果为Ⅰ级合格。

2.2.4 硬度结果

对设备热暴露区的碳钢构件母材进行硬度测试,每个测试点测3次取平均值,其结果为124HV。硬度值按照API579标准附录F中的表F.1可以转换为构件材料的极限抗拉强度。考虑到设备材料为国内材料标准,此次评价按照GB/T1172-1999《黑色金属硬度及强度换算值》进行换算后可以得到其抗拉强度大约为430MPa。

2.2.5 金相结果

对设备热暴露区构件的母材进行金相检测抽查,观察组织形貌,参照DL/T674-1999《火电厂用20号钢珠光体球化评级标准》进行球化等级评定。

对于16MnR等低合金钢材料,正常的金相组织为铁素体+珠光体。珠光体由片状的渗碳体和铁素体相间组成。由于片状珠光体是一种亚稳态组织,在一定温度和持续时间下,渗碳体将转变为球状碳化物,并存在聚集长大的趋势。这种变化将导致材料高温和常温的抗拉强度和屈服强度的降低。通常在649~732℃温度范围,几个小时的暴露时间,就可以发生珠光体的球化。从抽检的金相组织照片(见图3)可见,绝热反应器的金相组织仍然是铁素体+珠光体组织,其球化等级为2级,属于倾向性球化,因此设备不可能处于热暴露区Ⅴ。

2.2.6 平直度检测

采用全站仪对绝热反应器进行水平偏移测量,结果表明,从进料口至第一个90°弯头的直管段,水平偏移量最大值为75mm。

2.3 合于使用评价

2.3.1 热暴露区的确定

依据2.1收集的火灾现场数据和2.2.1宏观检查发现的温度迹象,可以确定绝热反应器所处的空间温度较高,处于热暴露区Ⅴ,但是由于设备外部包裹了硅酸铝镁保温层,绝热良好,设备本体的热暴露区比所在位置的外部空间低,经2.2.4硬度检测和2.2.5金相照片能够印证以上的判断,并且可以确定设备本体处于热暴露区Ⅳ。

2.3.2 1级评价

由2.2.2设备壁厚测量结果可知,绝热反应器壁厚发现异常,应首先对其进行强度校核。另外由2.2.6可知,设备的水平偏移量较大,也有必要进行评价后再对设备的影响进行1级评价。

(1)绝热反应器强度校核

由于该设备长径比较大,且采用固定管托和滑动管托等支撑,因此采用管道设计标准GB/T20801.3-2006《压力管道规范 工业管道 第3部分:设计和计算进行壁厚校核。

由于实测最小壁厚在反应器90°弯头处,可根据GB/T20801.3标准第6.2条款中弯头的计算厚度公式进行壁厚校核,其公式如下:

(1)

弯头中心线:I=1.0 (4)

其中:tw为计算厚度,mm;p为设计压力,MPa;D为管道外径,mm;S为设计温度下材料的许用压力;?准为管道纵焊缝的焊接接头系数;I和Y均为计算系数。

依据表1,将p=5.5MPa,D=426mm,S=158MPa,?準=1.0,Y=0.4代入上面公式,那么:

弯头内侧:I=1.11,计算壁厚tw=8.1mm;

弯头外侧:I=0.774,计算壁厚tw=5.68mm;

弯头中心线:I=1.0,计算壁厚tw=7.31mm。

而弯头实测壁厚最小值为11.4mm,扣除腐蚀余量C2=1.0mm,仍然大于计算壁厚,强度校核合格。

(2)绝热反应器平直度评价

由绝热反应器平直度测量2.2.6可知,其水平偏移量最大值为75mm。由于绝热反应器长径比较大,可以参照工业管道对水平管道平直度的要求进行评价。依据GB50235-2010《工业金属管道工程施工规范》中7.3.19条款和GB50184-2011《工业金属管道工程施工质量验收规范》中7.3.11条款之规定,对于?准426的水平管道,平直度≤3‰的管道有效长度,最大为80mm。由图纸可知,绝热反应器从进料口至第一个90°弯头的直管段,总长度为25.45m,其平直度要求偏移最大值为76.35mm,水平偏移量满足标准要求。

(3)1级评价

由于绝热反应器本体的最高热暴露区为Ⅳ,按照API579标准中表11.12的规定,对于低合金钢设备,处于热暴露区Ⅳ及以下的均满足1级评价准则,可以继续使用。因此绝热反应器满足1级评价准则,可以继续使用。

2.3.3 2级评价

由于该绝热反应器属于核心设备,并且宏观出现明显的水平偏移量,虽然满足标准要求,但是出于安全性考虑,仍然需要对其进行2级评价。

2级评价需要首先根据硬度检测结果中推算出的极限抗拉强度计算出过火构件的许用应力,其公式如下:

其中:Safd为过火材料的许用应力,MPa;S为基于硬度测试得到的极限抗拉强度,MPa;SaT为在设计温度下原始设计规范规定的许用应力,MPa;SaA为在硬度測试时的室温条件下原始设计规范规定的许用应力,MPa;Cism为原始设计制造标准中基于极限抗拉强度的安全系数。

根据2.2.4可知,过火后16MnR构件的极限抗拉强度S=430MPa,设计温度200℃下的材料许用应力SaT=158MPa,室温条件下材料的许用应力SaA=163MPa。依据GB/T20801.3设计标准,基于抗拉强度的安全系数Cism=3.0。将以上数据代入公式(5),可以计算得出过火16Mn构件的许用应力Safd=138.9MPa,较设计温度下材料许用应力的SaT小,证明材料变软。

弯头最大允许工作压力MAWP计算公式如下:

从表1可知,设计压力Pc=5.5MPa,外径D=426mm,最小壁厚?啄m=11.4mm,腐蚀余量C2=1.0mm,?准=1.0,Safd=138.9MPa,由公式(6)可以计算得出MAWP。

弯头内侧:I=1.11,MAWP=6.23MPa;

弯头外侧:I=0.774,MAWP=8.93MPa;

弯头中心线:I=1.0,MAWP=6.91MPa。

过火构件表面经外部宏观检查和表面无损检测,未发现裂纹等其他缺陷,也未发生蠕变缺陷,最大允许工作压力MAWP>设计压力Pc,因此满足2级评价准则。

2.4 剩余寿命估算

对于受火灾影响的设备,API579标准并未提供与专门的剩余寿命估算方法,设备的剩余寿命是基于其受到的其他损伤形式而决定的。

对于绝热反应器,弯头部位存在严重的局部腐蚀,需要计算腐蚀速率,估算其剩余寿命。

查阅绝热反应器设备档案可知,该设备自投用以来已使用5年,设备公称壁厚16mm,此次检测发现弯头实测最小壁厚?啄m为11.4mm,可估算腐蚀速率v为0.92mm/yr。根据弯头处最大计算厚度tw为8.1mm,可估算其剩余寿命T如下:

T=(?啄m-tw-C2)/v=(11.4-8.1-1)/0.92=2.5年。

3 结束语

(1)由现场温度迹象以及金相检测结果可以判断,评价设备本体处于中度热暴露区Ⅳ及以下。

(2)本次合于使用评价采用API579标准,绝热反应器满足2级评价准则,可以继续使用。

(3)绝热反应器水平偏移量最大值为75mm,经评价可以继续使用。

(4)绝热反应器的90°弯头壁厚明显减薄,绝热反应器检验周期不应超过2.5年,可结合检修更换减薄部位的弯头后继续使用。

参考文献:

[1]API 579-1/ASME FFS-1 2016 Fitness-for-Service[S].Washington:API/ASME,2016.

[2]强旭红,等.超高强钢S960火灾后力学性能试验研究[J].同济大学学报(自然科学版),2016,44(7):1076-1083.

[3]曹逻炜,等.炼油厂过火减压塔合于使用评价[J].压力容器,2015,32(4):66-72.

[4]周杨飞,等.过火后SPV490Q母材及焊接接头冲击韧性研究[J].石油化工设备,2011,40(4):1-4.

[5]彭以超.过火处理对Q345R钢组织性能的影响[J].材料热处理学报,2013,34(12):108-113.