堤防工程冲洪积地基防渗处理新技术研究

李超群 王少华 李永丰 陈安重

1.长沙市工务局,中国·湖南 长沙 410014

2.中国电建集团中南勘测设计研究院有限公司,中国·湖南 长沙 410014

“钻、灌、喷、挤一体复合灌浆”新工艺可有效地解决采用现有常规灌浆工艺进行堤防工程冲洪积地基防渗处理时,普遍存在的钻孔灌浆成孔困难、静压灌浆劈裂跑浆、喷射灌浆存在盲区、防渗幕墙难以闭合等诸多技术问题,实现了膏浆自封式喷挤灌注。堤防工程冲洪积地基经处理后可形成一种类似于水泥土防渗幕墙,可以满足工程需要,可应用于类似工程,并具有较高的推广价值。

堤防工程;稳定浆液;触变膏浆;钻灌一体;高压喷挤

1 引言

渗透破坏是堤防工程中最普遍且难以治愈的技术难点。对于堤防工程冲洪积地基防渗处理,目前中国主要采用密孔高压喷射灌浆套接防渗墙或地下连续墙辅以墙底接触灌浆进行防渗。但传统的密孔高压喷射灌浆套接防渗墙处理方案,存在钻孔孔斜偏差与卵砾石喷射盲区,喷射灌浆套接封闭质量难以保证;传统的防渗墙辅以墙底接触灌浆处理方案不仅施工难度大,且工程造价较高。

论文针对堤防工程冲洪积地基二元结构特性,综合国际现有多种灌浆技术工法优点,结合某水电站堤防工程现场试验研究成果,提出了一种“钻、灌、喷、挤一体复合灌浆”新工艺。

2 工法简介

“钻、灌、喷、挤一体复合灌浆”新工艺,主要是针对堤防工程冲洪积地基二元结构特性提出的,是一种集“钻灌一体灌浆”“高压冲挤灌浆”“高压喷射灌浆”“膏浆挤劈灌浆”等工法于一体的复合灌浆新工艺。

钻:采用一种“小口径满眼快速钻进技术”与“水泥膨润土稳定浆液护孔固壁技术”,对深厚砂层、砂卵砾石层等复杂地层进行快速有效钻进成孔。

灌:采用一种“膨润土水泥稳定浆液渗灌技术”与“钻灌一体高压冲挤灌浆技术”,对深厚砂、砂卵砾石地层以及下部风化基岩尽可能实施有效的充填与渗透性灌注[1]。

喷:采用一种“不提钻孔内钻喷机具转换技术”与“超能高压喷射灌浆技术” 进行触变膏浆高压喷射灌浆,形成一种触变膏浆高压喷搅体。

挤:采用一种“膏浆高压泌水固结技术”和“膏浆高压喷挤自封技术”组合技术,沿着高压喷射流方向对地层进行旋变式强压挤扩与劈楔复合灌注,形成一种强压挤扩体、强压挤劈体等复合灌浆体。

“钻、灌、喷、挤一体复合灌浆”完全突破传统单管高压喷射灌浆对浆液浓度的限制,创新采用一种触变膏浆作为高压喷射灌浆浆液,充分利用触变膏浆所具有的高压触变粘度降低与高压泌水固结特性,并配合采用一种钻灌一体高压冲挤灌浆新工艺对松软地层进行全孔钻灌固孔,借助高压钻喷机具与钻灌固孔形成的致密孔壁贴合封阻效果,确保整个高压喷挤复合灌浆施工过程中孔内局部全封闭无返浆灌注,使得触变膏浆经高压喷嘴射流喷出后,一方面按照常规的高压喷射灌浆机理对松软地层进行高压喷射冲搅灌注[2];另一方面沿着高压喷射流方向对松软地层复合进行旋变式强压挤扩与劈楔灌注,形成一种高压喷搅体、强压挤扩体、强压挤劈体的复合灌浆体。新工艺钻灌施工全孔自上而下与自下而上一气呵成,施工便捷、经济、安全、环保。

3 工艺方法

3.1 浆液

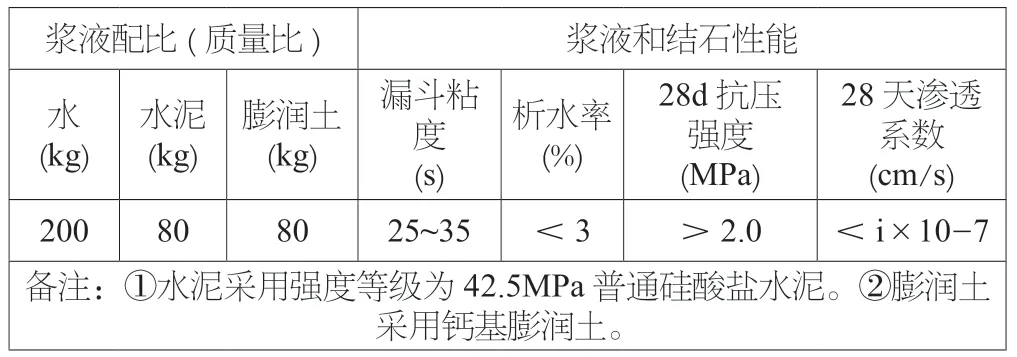

钻灌一体采用稳定浆液,高压喷挤复合灌浆采用触变膏浆。浆液配比与主要性能指标见表1、表2。

表1 稳定浆液配比与主要性能指标表

表2 触变膏浆配比与主要性能指标表

3.2 全孔钻灌一体

(1)钻孔结构

钻孔结构采用两级:为便于起下钻与孔口浆液回收,孔口安装Φ89mm 孔口管,第一级为Φ91mm,第二级为Φ59mm 小口径一径到底。

(2)孔口管安装

开孔钻进均采用Φ91mm 孔径,钻进一定深度后下入Φ89mm 孔口管,孔口管高出地面50cm 左右。孔口管下入并固定后安装孔口浆液收集盆。

(3)钻孔精度

小口径满眼钻进为一种高精度导向式钻进成孔。因此,在设备安装立轴对正、钻机给进加压参数适中条件下,钻孔垂直精度可以得到有效保证,垂直度偏差≯1%。

(4)钻灌一体工艺

①采用与钻杆同级的Φ59mm 小口径复合片钻具组满眼回转钻进,配合水泥膨润土稳定浆液自上而下钻灌一体脉冲灌浆(脉冲量≥1L/冲次、脉冲压力≥2MPa)。

②钻进转速控制在100~200r/min,钻进压力以控制钻速≥5cm/min 的同时,满足钻机给进压力适中即可。

③钻进过程中每钻进一个立轴行程,上下回转活动 2~3次,通过钻具组对已钻孔段进行稳定浆液冲抹加强固壁。

④若遇到严重架空、漏失地层时,进行原位进行高压冲挤充填与渗透性灌注,直至孔口返浆后再进行自上而下钻灌一体。

⑤全孔钻孔一径到底,完成后孔内置换优质泥浆。

3.3 高压喷挤复合灌浆

(1)孔内钻具组功能转换

经钻机立轴钻杆水龙头或钻杆孔口卸开接头,向小口径高压喷挤复合灌浆钻具组内投放规定直径的钢球,单向封闭小口径高压喷挤复合灌浆钻具组喷射灌浆头内向下出浆通道,实现超能喷挤功能转换[3]。

(2)工艺参数

①喷挤分段:0.5~1m。

②旋转速度:65r/min。

③上提下压往复次数:5~7 次。

④喷挤压力:25MPa(单喷嘴,喷嘴直径3.0mm)。

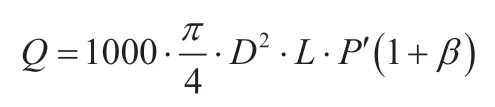

⑤喷挤灌入量。

喷挤灌入量视地层条件而定,可按下列公式进行估算:

式中,Q——每段喷挤灌入量(L);

D——喷射体直径(m);

L——喷挤段长(m);

P——地层空隙率。

分段喷挤结束标准是按照自下而上分段回转高压喷挤复合灌浆工艺要求,喷射压力25MPa,采用限量高压喷挤灌注,每段喷挤灌入量经计算确定,依次自下而上逐段进行高压喷挤复合灌注,直至全孔段喷挤复合灌浆结束。

4 现场试验研究

4.1 试验地层

为验证“钻、灌、喷、挤一体复合灌浆”新工艺施工质量效果,在某水电站堤防背水侧布置了一排(共 5 个)试验应用研究孔,孔距 1m,孔深进入强风化基岩1.0m。试验地层0~7.90m 为素填土,7.90m~10.00m 为粉质粘土,10.00m~20.00m 为中粗砂,20.00m~25.80m 为卵石,25.80m~29.40m 为灰岩。先导孔采取芯样详见图1。

图1 先导孔芯样

4.2 质量效果检查

(1)钻孔取芯

检查孔布置在试验孔中间,钻孔取芯采用Φ94mm 双管双单动(SD 半合管)原装取芯钻具。检查孔取出的芯样可见,芯样连续完整,砂层经高压喷搅挤劈复合灌注后基本成了水泥砂浆固结体见图2,砂卵石层经喷搅挤劈复合灌注后基本成了素混凝土状见图3,力学与抗渗性能显著提高。检查孔芯样照片见图4。

图2 砂层胶结成水泥砂浆

图3 砂卵石层改性成为混凝土

图4 检查孔芯样照片

(2)注水试验

注水试验采用钻孔常水头注水试验,先导孔灌前砂层渗透系数为 2.9×10-3cm/s,砂卵石层渗透系数为1.5×10-2cm/s。检查孔渗透系数为1.2×10-6cm/s。由此可见,堤防地基经“钻、灌、喷、挤一体复合灌浆”后形成的复合灌浆体,已接近或达到素性混凝土防渗墙防渗标准,为一种结构性防渗幕墙,其抗渗性、耐久性完全满足堤防防渗工程要求[3]。

(3)声波测试

为检测“钻、灌、喷、挤一体复合灌浆”前后波速变化情况,先导孔进行了灌前声波测试,检查孔进行了灌后声波测试。测试成果显示,灌前波速在1080~ 1580m/s,平均值为1316m/s,灌后波速在1500~2340m/s,平均值为1769m/s,灌后波速比灌前波速均有较大提高,平均提高率为34.41%。

5 结语

“钻、灌、喷、挤一体复合灌浆”新工艺可有效地解决采用现有常规灌浆工艺进行堤防工程冲洪积地基防渗处理时普遍存在的钻孔灌浆成孔困难、静压灌浆劈裂跑浆、喷射灌浆存在盲区、防渗幕墙难以闭合等诸多技术问题。试验应用于某水电站堤防工程冲洪积地基防渗,质量检查孔取样、注水试验、声波测试等成果显示,防渗与固结质量完全达到了堤防防渗所要求的各项技术指标,其质量效果显著好于现有常规的防渗或固结灌浆工艺。

“钻、灌、喷、挤一体复合灌浆”新工艺可形成一种类似于水泥土防渗幕墙,墙体厚度≥0.5m,墙体抗压强度≥1.0MPa,墙体渗透系数<i×10-6cm/s,完全满足《堤防工程设计规范》GB50286 要求。

“钻、灌、喷、挤一体复合灌浆”新工艺应用于堤防工程冲洪积地基防渗处理,在质量、工效、经济、环保、安全等各项综合指标方面,明显优于常规的密孔高压喷射灌浆套接幕墙防渗或地下连续墙辅以墙底接触灌浆防渗等方案,具有较高的推广价值。