焦炉煤气制氢工艺现状

王亚阁,王丽霞

(河南平煤神马许昌首山化工科技有限公司,河南许昌 461700)

随着全球经济危机的蔓延,导致焦炭价格逐渐走低,焦炭行业的产量受到限制。氢气作为河南尼龙化工公司生产精制苯、环己醇和六亚甲基二胺的重要原料,其价格逐渐提升。与精炼方法是使用石油裂解法的工厂相比,丧失了价格优势,生产过程中,从0.3元/m³增长到1元/m³的氢气价格,极大地增加了尼龙盐的生产成本。由于工厂氢气需求高达 300 000t/a,因此能源的膨胀导致氢化学原料的巨大缺口。平煤改制后,河南尼龙有限公司运用合理的资源配置,采用了焦化和浓缩煤气焦炉。公司使用连续焦炭压力吸收技术(PSA)生产纯氢气,进而使公司得到了发展,并由天鸿焦化有限公司成立了三源制氢公司。

首山焦化制氢公司建于2008年,于2009年10月开始运营,其每小时制氢能力为30 000m³。在制氢技术设备的制造中,家用炼焦炉被用于石油化工和冶金行业,最大产量为1 500m³/h,其中大多数小于1 000m³/h。在对设备进行测试之后,发现在设计、工艺、设备等方面存在许多问题,主要原因是工艺流程和设备是首次在国内用于工业生产,特别是在加工和压缩之前的零件中,没有技术控制指标,没有针对某些值的标准。其运作效果主要取决于前期设计的合理性,经过调整和更换,目前设备的生产已趋于稳定。

1 焦炉煤气制氢装置的工艺流程及特点

1.1 流程简介

焦炉制氢厂使用PSA技术提取纯氢。其主要原理是使用固体吸附剂来选择气体吸附,并且随着气压的下降,气体在吸附剂中的吸附特性会降低。气体混合物的完全分离和吸附的恢复是通过真空和非氢过程完成的,因此氢还原速率很高。在清洁原料气之前,必须对PSA进行调整以适应原料气成分的困难条件。整个过程分为以下几个处理部分:其一,去除所供应的气体的杂质。增加所供应气体的压力以去除杂质和高碳含量的纯净碳氢化合物;其二,通过气体供应来去除吸收的成分;其三,完成脱硫;其四,进行PSA的清洁和交付。

1.2 炼焦炉煤气的工艺条件

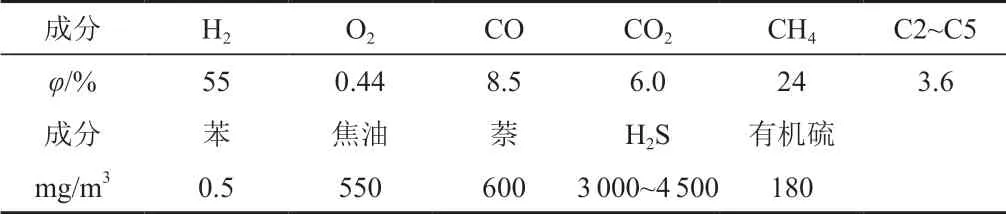

炼焦炉煤气的组成如表1所示。压力为5kPa(G),温度为40℃。

表1 焦炉煤气组成

1.3 产品氢需求的技术参数

φ(H2)≥99.99%;压力≥1.6MPa;温度≤50℃

有关污染要求参见表2。

表2 产品氢气杂质要求

焦炉煤气受到民用天然气季节性波动的影响和焦炭市场状况不利影响,因为当时原始气体的供应不足,并未达到产品设计的目的。设计问题和操作问题,从长远来看会影响具体的生产和操作,因此需要不断进行沟通和改进,根据上海华西的技术项目的具体数据显示,在进行改进后,设备的最终生产能力提高到12 000m3/h。

2 焦炉煤气制氢工艺现状的具体分析

2.1 进料气中氧气的设计条件与实际数据不同

在对整体的装置进行预先设计时,进料气体中的(O2)为0.43%,而在实际的制氢过程中,气源没有任何控制措施或措施,致使上游天虹焦化公司在提供该气体时未经处理。而且公司对氧气含量高达3.6%的问题没有进行及时的管控,意味着,在使用电焦炭时存在潜在的问题与潜在的安全风险。

2.2 除油系统的问题

真空吸尘器配有活性炭和焦炭颗粒,原始设计包括吸收和还原功能。吸附时间为20d。当吸附饱和时,将煤气用蒸汽加热到250~300℃,以进行再生和再利用。但是,实际吸附数量在一天和至少两天的恢复过程中就达到了饱和。由于再生时间与吸收时间不一致,因此不可能使两个除油剂的吸附和再生达到同步,并且不能保证整体除油系统的工作效率。

2.3 与冰冻分离系统有关的问题

与冰冻分离系统有关的数据是根据调试的运行状态进行测量的,因为焦炉煤气中的苯,萘和其他有机物的含量远远超出实际的标准,因此导致许多苯(部分萘)在进入冻结系统后,无法完全的剥离与去除,致使杂质随着原料一同进入了除油系统。由于除油系统的除油器无法对其进行详细的检测与识别,进而使吸附剂发生中毒现象,使整体制氢加工过程被迫中断,且必须进行反复的修复。最终在问题无法解决的情况下更换吸收剂,增加了制氢过程中的成本。

2.4 吸附剂中毒而导致生产效率急剧下降

在驱动阶段开始时,两步PSA流程的吸附时间达到极限,并且没有调整原料的空间。如果气体中的氧气量超过正常阈值,则必须降低负荷以确保氢气顺利生产。前侧PSA装置的吸附剂会由于除油剂的原因导致中毒,从而影响后侧PSA吸收器在吸附时的实际效果。而前端PSA吸附清洁剂的吸附效率,由于整体设施CO和O2的吸收能力下降而明显降低,因此导致输出的氢气的纯度略低于的估计值。

2.5 一些设备的设计、选择和配置错误

电子捕油装置在运行10d后,应进行关机修整,对所产生的杂质处理效率低,且整体机器的除焦能力弱,进而致使螺杆压缩机产生故障,出现漏油和油质不良问题。气液分离器冷却后,油气分离不当会导致喷射系统异常使用。

2.6 公用工程不合格,不能使生产过程正常

水质和循环水温差,低压蒸汽压低,冷却源输出低等问题限制了生产的稳定运行。

3 问题分析及改进措施

3.1 原料气中氧不合格及处理措施

研究表明,通常将φ(O2)控制在(1~10)×10-6。因此,在炼焦炉气体中的氧气水平正常的情况下,可以将固定该设备的脱氧系统暂停使用,从前端进行脱硫和脱碳以达到控制氧气的目的,然而在实际生产过程中,进料气中的氧气含量经常超过标准,并且脱硫和脱碳工厂中的O2和H2的分离系数也很低,无法实现氧气控制目标。因此,在生产过量氧气方面存在严重问题。

措施:首先从源头检查焦炉的工作指数,以避免原料气中的氧气含量频繁波动,同时避免原料气中的氧气含量超标问题。如果氧含量超过正常条件,则高于计算出的实际运行量将被消除。通常,除氧系统用于对氢产物中的氧含量进行长时间监控的过程中。

3.2 制氢过程中的除油器飞温问题

当对除油剂中的焦炭与活性炭中的硫和木炭进行采样和分析时,发现在再生过程中由于不考虑层内热量的原因,并且在气体释放过程中存在富氧条件,致使层中含有萘以及其他烃和硫化物,进而使硫和活性炭的自燃温度低(通常在400℃左右),最终导致飞温现象发生。因此,确保完整的油分离系统减少油、苯、萘和富碳烃在油分离器中的积累并提高吸附活性,是整体制氢过程的关键部分。

措施:

(1)消除在除油剂中添加吸附剂时温度升高的可能性。添加氧化铝以去除水分并防止形成单质硫。

(2)原来的两塔润油质去除系统由三塔流程代替,因此吸附剂可以在设备不间断的情况下进行更换和维修,从而提高了设备的可靠性和连续性。

3.3 冷冻分离系统的应用

该技术使用冷冻盐水两阶段冷却,利用原油中各种成分的饱和蒸气压来分离冷凝后的原油中的污染物,萘缩合和其他污染物晶体通过气液分离器分离并除去。在实际生产过程中,理论和实际生产值之间存在一些差异。如果冰分离的再生需要很长时间,将判定冰分离会在萘进入分油器之前需要消除萘。

措施:

(1)在冷冻系统前放置一个冷却器,以确保原始气体的冷却温度

(2)添加制冰机和强制空气冷却塔以更改冷却单元的冷却能力

4 结语

中国的焦炉煤气产量非常大,使用焦炭气提取氢气有着极大的资源优势。对于氢气制造者与使用者来说,焦炉煤气仍然是相对便宜的氢气来源。通过研究机构和应用公司多年经过共同努力,中国用于焦炉的PSA氢气回收技术变得更加先进和现代,设备范围也得到了扩大。例如,四川天一科技有限公司已经在焦炭制氢过程中,使用PSA的氢气回收技术,该公司设计并生产了一套设备,该设备的生产能力为70 000m3/h。。利用已获专利的PSA技术分离和纯化氢气,将使焦炉煤气的氢气回收技术得到更大规模的应用。